不同加工工艺对南移仿刺参品质的影响

2014-05-17苏来金林胜利徐仰丽

苏来金,林胜利,薛 勇,徐 静,徐仰丽,*

(1.温州市农业科学研究院食品所,浙江温州325006,2.中国海洋大学食品学院,山东青岛266003)

仿刺参(Apostichopus japonicas)是海参的一种,广泛养殖于我国山东、辽宁地区,从20世纪90年代开始,我国便兴起了刺参养殖热潮,经过20多年的发展,到2012年,我国刺参总产量已达17.1万t,经济总值超过300亿元,已成为我国水产养殖业内产值、利润最高的产业之一[1]。自2006年以来,“北参南移”养殖技术不断成熟[2],目前在江浙闽粤等南方沿海均有刺参养殖[3]。

刺参可加工成多种产品,加工过程中因蛋白质受热变性、营养及活性物质损失、质构变化等导致刺参产品品质的变化[4]。本文以南移养殖刺参为原料,运用不同加工方法加工成刺参产品,并对刺参水分、重量、营养及功能成分、质构特性等进行对比分析,研究不同加工工艺对对刺参品质的影响,以期为南移刺参的加工形式提供技术支持。

1 材料与方法

1.1 材料与仪器

养殖刺参 2012年4月采收于温州苍南海利海参养殖合作社,挑选中等重量个体(250g左右)若干,形态完整、无病害作为实验原料;L-羟脯氨酸、半胱氨酸、木瓜蛋白酶、EDTA 美国Sigma公司;甲醇(色谱纯)天津市科密欧化学试剂有限公司;乙醇、正丁醇、氯化钠、氯胺T、过氯酸、对二甲氨基苯甲醛等试剂 均为国产分析纯试剂,温州市鹿城金山化学试剂仪器公司。

UV-2550紫外光分光光度计 日本SHIMADZU;ALPHA 1-2LD PLUS真空冷冻干燥机 德国CHRIST;TMS-PRO物性测试仪 美国ETC;UDK159全自动凯式定氮仪 北京盈盛恒泰科技有限责任公司;GL-21M高速冷冻离心机 郑州长城科工贸有限公司;DK-S26恒温水浴锅 上海森信实验仪器有限公司;DHG-9070A电热恒温鼓风干燥箱 扬州市三发电子有限公司;AL104电子天平 梅特勒-托利多仪器(上海)有限公司;XL-30超微粉碎机 杭州赛旭食品机械有限公司。

1.2 实验方法

1.2.1 原料挑选及前处理 每组实验样品随机挑选2头刺参,总重量控制在(500±20)g,并设3个重复组,用剪刀在刺参下腹部剪开2~3cm口子,挤出内脏和体液,清洗干净,沥干表面水分,待处理。

1.2.2 不同刺参产品的加工工艺

1.2.2.1 鲜切 鲜刺参前处理后,放入100℃沸水漂烫30s,冷水冷却后,在-40℃下速冻10min,取出后进行切片。

1.2.2.2 盐渍 鲜刺参前处理后,沸水中煮30~40min后,放入烧杯,加10g食盐盐渍,制成盐渍刺参。

1.2.2.3 高压 鲜刺参前处理后,放入高压锅,0.1MPa、121℃下蒸煮15min,制成高压即食刺参。

1.2.2.4 冻粉 鲜刺参前处理后,直接在-40℃预冻8h,冷冻干燥后,利用超微粉碎机将冻干刺参粉碎,制成冻干刺参粉。

1.2.2.5 冻干 鲜刺参前处理后,按照文献[5]所述的方法先涨发再冻干,制成冻干即食刺参。

1.2.2.6 冷风 鲜刺参前处理后,沸水中煮30~40min,取出冷却,置于小于20℃冷风干燥箱中干燥4~7d,制成冷风淡干刺参。

1.2.2.7 热风 鲜刺参前处理后,沸水中煮30~40min后,取出冷却,置于55℃的热风干燥箱中干燥1~2d,制成热风淡干刺参。

1.2.2.8 盐干 鲜刺参前处理后,沸水蒸煮30~40min,加盐拌匀腌渍15d,向腌制刺参中加入15%的盐沸水蒸煮30~40min,捞出趁热拌入少量草木灰,放入小于20℃的冷风干燥箱中干燥2~3d,取出回潮后,继续干燥,重复3~4次,制成盐干刺参。

1.2.2.9 糖干 鲜刺参前处理后,沸水煮30~40min,加食用砂糖腌渍2~3h,去除水分后再加糖腌渍1~2d,向腌制刺参中加入15%的糖,沸水蒸煮30~40min,取出放入小于20℃的冷风干燥箱中,冷风干燥2~3d,取出回潮后,继续干燥,重复3~4次,制成糖干刺参。

1.2.3 不同刺参产品的食用状态 鲜切、高压、冻粉均为食用状态,无需处理;冻干刺参经过复水后达到食用状态;其他产品需要进行发制加工,其中复水工艺为:刺参洗净后放入纯净水中在4℃下浸泡48h(每6h捞出称量刺参重量,并换一次水);涨发工艺为:用剪刀将体壁沿原腹部开口剪开至口及肛门,腹内刺参筋剪断,放入无油锅中,沸水煮30~40min,自然冷却,放入纯净水中在4℃冰箱中发制48h,每6h捞出刺参沥干表面水分称量,每12h换一次纯净水。

1.2.4 样品指标测定和评价

1.2.4.1 产品出成率 不同加工方式加工的产品出成率按照式1计算:

1.2.4.2 水分测定 参照GB 5009.3-2010直接干燥法,测定不同刺参产品及食用状态产品的水分。

1.2.4.3 总蛋白含量测定 参照GB 5009.5-2010凯氏定氮法,测定不同加工刺参体壁的蛋白含量。

1.2.4.4 胶原蛋白含量测定 羟脯氨酸是胶原蛋白特有的氨基酸,可通过测定羟脯氨酸的含量,然后乘以相应的水解系数,得到胶原蛋白的含量[6],羟脯氨酸的测定参照GB/T9695.23-2008进行,胶原蛋白含量按照式2计算:

1.2.4.5 多糖测定 刺参多糖按照硫酸-苯酚法,参考文献[7]进行。

1.2.4.6 皂苷含量测定 刺参皂苷的含量测定参照文献[8]中方法进行测定。

1.2.4.7 质构分析 使用质构仪对食用状态刺参的主要质构参数进行测定,参考文献[9]进行,每个样品测定3次取平均值。

1.2.5 数据处理与作图 数据使用SPSS18.0软件对数据进行统计分析,结果以平均值±标准偏差表示,两两比较采取Duncan方法,采取α=0.05置信度进行分析,差异采取小写字母标注,字母相同表示相互之间差异不显著(p>0.05),字母不同表示相互之间差异显著(p<0.05),图形绘制使用Origin8.0分析作图软件进行。

2 结果与分析

2.1 不同加工产品的出成率

按照不同加工方法加工成不同刺参产品,产品出成率见图1,从图中可以看出,鲜切刺参由于经过简单漂烫失水少,产品出成率达54.49% ±3.74%;高压蒸煮导致刺参失水,高压刺参产品出成率为21.02%±2.26%;盐渍刺参通过加热失水和盐渍渗透失水,同时盐分有一定增重作用,为14.71% ±1.39%。对于干刺参产品,冻干产品出成率最低,冻粉和冻干刺参产品出成率分别为2.63%±0.41%和2.56%±0.65%,两种冻干产品出成率无显著差异,即每1kg冻干刺参需要刺参原料40kg左右;冷风和热风刺参产品出成率为3.53%±0.64%和3.47%±0.87%,冷风和热风刺参产品出成率无显著差异,即每1kg淡干刺参需要原料30kg左右;盐干刺参添加了食盐和草木灰,产品出成率为4.53% ±0.88%;糖干刺参由于添加了大量蔗糖,产品出成率可达5.59% ±0.96%,即每1kg糖干刺参需要刺参原料仅为18kg左右。

2.2 不同加工工艺对刺参含水量的影响

按照不同加工工艺处理刺参,原料、产品和食用状态刺参的含水量见图 2,原料刺参含水量为91.23%±1.24%,由于加工方法不同,所得产品水分含量相差较大,其中冻干刺参含水量最低,冻粉和冻干刺参含水量分别为2.31%±0.26和2.54%±0.22%;淡干刺参含水量较低,冷风与热风刺参的含水量分别为4.89% ±0.07%和4.95% ±0.03%;盐干与糖干刺参由于含盐分和糖分不容易被烘干,含水量分别为12.37% ±1.06%和14.39% ±0.51%;盐渍刺参由于加热失水和食盐渗透作用[10],含水量为72.69% ±1.03%;高压刺参主要是由于加热失水,含水量为84.2% ±0.97%;鲜切刺参经过简单漂烫,失水较少,产品最高为87.98% ±0.54%。对不同产品经过处理至食用状态,因鲜切、高压、冻粉刺参均为食用状态,不需要进一步处理;冻干刺参直接复水即可食用,复水12h达到稳定状态,水分含量为60%左右;其他刺参产品需要发制,48h涨发最终状态的水分含量在92.04%~95.2%之间,可恢复到鲜活刺参时的水分含量,甚至比新鲜刺参水分含量更高。

图1 不同加工工艺的刺参产品出成率Fig.1 The product yield of sea cucumber A.japonicus with different processing technology

图2 不同加工工艺的刺参含水量Fig.2 The moisture content of sea cucumber A.japonicus with different processing technology

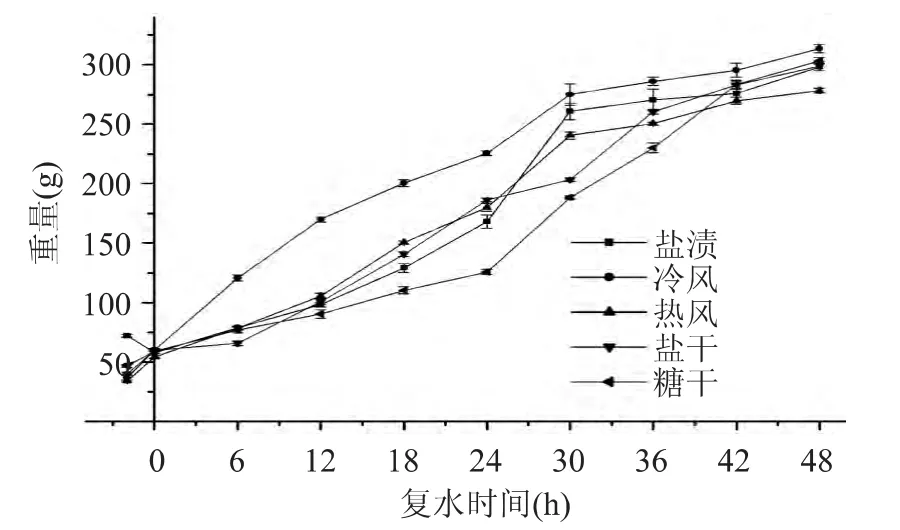

2.3 不同加工工艺对干刺参产品复水的影响

经不同加工工艺的干刺参产品进行自然复水,结果如图3,冻干刺参在6h内迅速复水,12h之后趋于稳定,这是由于冷冻干燥后制品的疏松多孔结构易于水分重新进入组织[11]。而热风、冷风、盐干和糖干刺参自然复水能力较差,这是由于刺参中胶原纤维结构收缩,结构紧密,不易复水,因此,干刺参在涨发前需要进行蒸煮,改变胶原纤维的紧密结构才能涨发。

2.4 不同加工工艺对干刺参产品涨发的影响

不同加工工艺的刺参产品经过蒸煮、冷水涨发到食用前状态的重量变化见图4。蒸煮阶段,盐渍刺参由于蒸煮会失去盐分和一定水分,其他产品煮后重量增加;涨发阶段,冷风刺参涨发速率最快,30h即可涨发到干刺参产品重量的15倍左右,糖干刺参由于含有较多的糖分溶解到水中,重量增加慢,30h仅涨发到糖干刺参产品重量的7倍左右,根据Rahman等报道,海产品的复水性主要取决于干燥方式、干燥温度以及产品本身的毛细孔性质等[12-13]。但随着涨发时间的延长,刺参产品由于吸水增加,各种工艺产品均能涨发到原料刺参体壁的重量。

图3 不同干刺参自然复水的重量变化Fig.3 Weight change of different sea cucumber A.japonicus products during the rehydration process

图4 不同刺参产品涨发过程的重量变化Fig.4 Weight change of different sea cucumber A.japonicus products during the water-swollen process

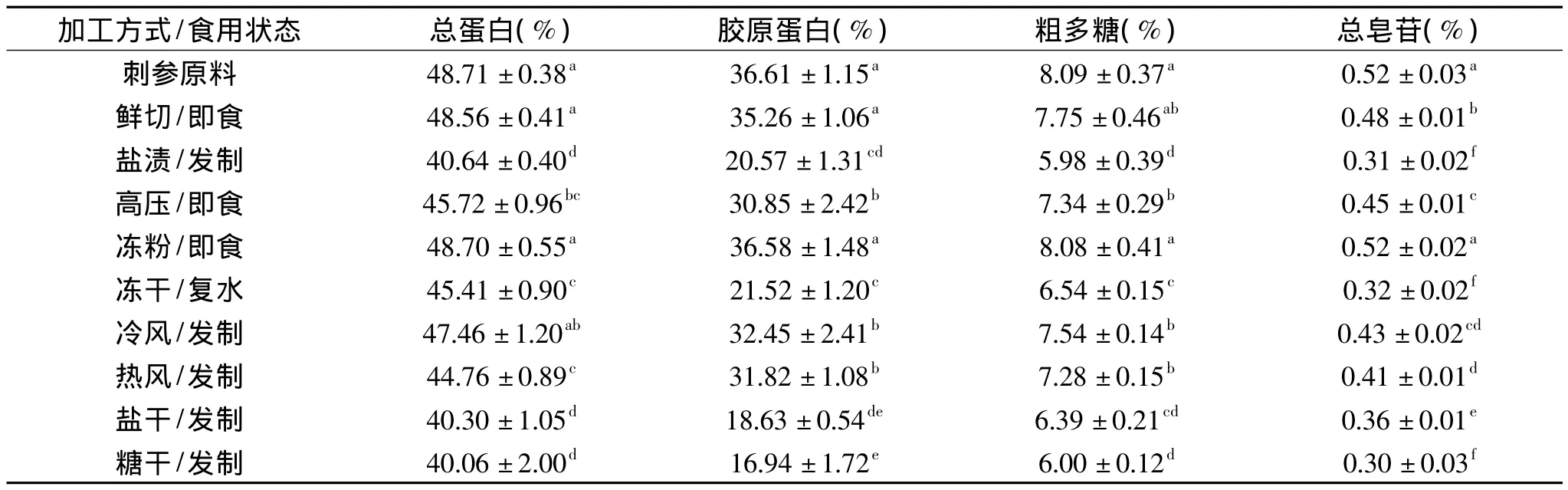

2.5 不同加工工艺对刺参营养、功能成分的影响

海参体内的生物活性成分多,不同工艺加工涨发后的营养及功能成分保存率越高,食用价值越高,9种不同加工工艺刺参样品复水涨发至食用状态时的营养及功能成分测定见表1。

从表中可以看出,不同工艺刺参总蛋白质含量在40.06%~48.70%(干基)之间,胶原蛋白含量在16.94%~36.58%之间,粗多糖在6.00%~8.08%之间,冻粉营养和功能成分几乎无损失;其次是鲜切刺参,由于经过简单漂烫,营养及活性物质损失少;冷风刺参由于在烘干过程中保持低温,与其他干刺参相比,营养损失较少;高压、热风刺参与冷风刺参相比营养有损失,但除了总蛋白损失显著外,胶原蛋白、粗多糖和皂苷差异不显著,这说明在蒸煮加工过程中温度和压力对刺参营养成分的溶出有影响,但影响不大;盐渍、盐干与糖干刺参水发后营养及功能成分损失最多,这可能是由于加工过程蒸煮步骤多,有大量可溶性物质溶出,因此在刺参的加工过程中应该尽量简化加工工艺,蒸煮次数不宜过多,从而保持刺参的营养与活性。

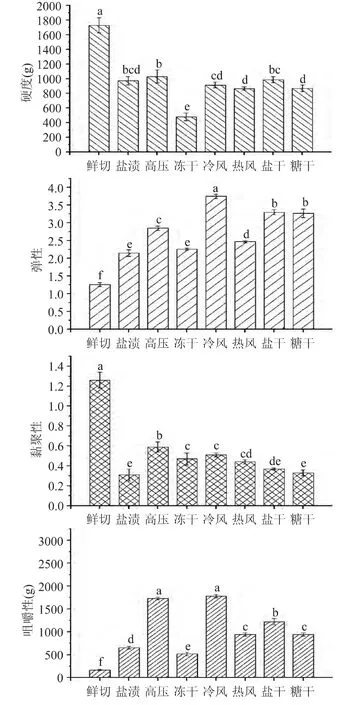

2.6 不同加工方式对刺参质构的影响

不同加工工艺的刺参涨发后的主要流变学特性参数见图5。从图中可以看出,鲜切刺参的硬度最大,这可能与海参生命力较强,在去除内脏后,筋肉强烈收缩有关[14],同时鲜切刺参由于硬度大、弹性小,咀嚼性较差,在食用时口感往往不太理想;与鲜切刺参相比,不同工艺刺参产品复水或涨发后的流变学特征参数均发生了较大变化,其中硬度、黏聚性有不同程度的下降,弹性、咀嚼性有所上升。冻干刺参复水后硬度最小,这可能是由于刺参发制后又经过冻干,刺参内部成孔状,复水后刺参体壁变得柔软;冷风刺参涨发后弹性最高,且有良好的咀嚼性,因此食用品质最佳。

表1 不同处理刺参样品营养及功能成分含量(n=3,干基)Table 1 Functional components of sea cucumber A.japonicus samples with different processing technology(n=3,dry basis)

图5 不同加工工艺食用状态刺参的质构特性Fig.5 The texture properties of edible sea cucumber A.japonicus with different processing technology

3 结论与讨论

近年来,“北参南养”产业发展迅速,2012年南方刺参养殖产量占全国10%左右[15],但南方刺参加工产业发展滞后,研究表明,南方养殖刺参营养不逊与北方养殖刺参[16],目前以南移刺参为原料,开展不同加工工艺对比研究未见报道。在刺参加工过程中,营养及活性物质会有不同的损失,本研究采用9种加工工艺,将刺参加工成产品并处理至食用状态,刺参蛋白质损失率在0.02%~17.8%之间,多糖损失率在0.12%~25.8%,皂苷的流失率在0.16%~42.3%之间,这与文献报道相符[4]。在南方刺参切片鲜食现象常见,但是鲜食刺参易污染、硬度较大,咀嚼性低,不能满足大众的需求;真空冷冻干燥技术作为新兴的食品加工技术,被广泛应用于高价值食品[17-19],冻干刺参能够最大限度的保持刺参营养及活性,但冻干能耗较高,增加了生产成本;冷风干燥技术将含湿量极低的低温空气作为载体,适于高蛋白食品的干燥[20],本研究中冷风淡干刺参营养保持良好、涨发速率快、涨发后质构特性良好,因此,冷风刺参应在普通干刺参加工中加以推广。盐渍、盐干刺参属于传统加工方法,反复蒸煮和加入大量食盐会造成营养、功能成分的大量损失,加工方法优势不大。高压即食刺参食用方便、营养损失低深受消费者欢迎[21],但是高压刺参常温下保质期短,储运不便,给商业化带来了困难。糖干刺参由于蒸煮次数多,营养及活性物质损失严重,且容易被不法分子利用,过分添加糖以达增重的目的,行业标准 SC/T3206-2009《干海参》及卫生部门的批复[22]规定了干海参不允许使用除食盐以外的食品添加剂,标志着糖干海参已被拒之产业门外。

尽管刺参加工废液中的营养及活性物质回收利用的研究成为热点[23-24],但消费者对刺参废液回收的产品认可度不高,市场销售的产品仍以能展现刺参形态的产品为主,因此应用食品加工新技术,研究优化刺参加工工艺,最大限度保持刺参营养及功能成分,提高刺参商品价值,是未来刺参加工的主要方向。

[1]边陆军,代国庆.我国海参养殖业可持续发展的制约因素及对策探讨[J].中国水产,2013(1):60-62.

[2]孙建璋,庄定根,陈兰涛,等.刺参南移养殖技术研究[J].浙江海洋学院学报:自然科学版,2006(2):148-153.

[3]苏来金,徐仰丽,张井,等.温州地区海参产业现状及发展对策[J].浙江农业科学,2011(4):943-946.

[4]焦健,康海燕.海刺参在传统加工过程中部分功能成分流失的实验研究[J].中国海洋药物,2010(4):46-49.

[5]苏秀榕,徐静,向怡卉,等.水发刺参的冷冻干燥技术研究[J].食品科学,2008(10):277-280.

[6]Nagai T,Araki Y,Suzuki N.Collagen of the skin of ocellate puffer fish(Takifugu rubripes)[J].Food Chemistry,2002,78(2):173-177.

[7]Dubois M,Gilles K A,Hamilton J K,et al.Colorimetric method for determination of sugars and related substances[J].Analytical chemistry,1956,28(3):350-356.

[8]袁文鹏,刘昌衡,王小军,等.仿刺参不同部位营养成分的分析及综合评价[J].食品工业科技,2010,31(5):348-350.

[9]郝梦甄,胡志和.超高压和盐渍泡发处理海参的质构和功能成分比较研究[J].食品科学,2013(5):115-119.

[10]孙妍.海参干燥动力学的研究[D].青岛:中国海洋大学,2007.

[11]董秀萍,朱蓓薇,金文刚,等.牡蛎冷冻干燥后复水特性及微观结构的研究[J].食品与机械,2011(4):119-122.

[12]段续.海参微波—冻干联合干燥工艺与机理研究[D].无锡:江南大学,2009.

[13]Rahman M S,Rahman S M.Handbook of Food Preservation[M].NewYork:Taylor& Francis Group,1999.

[14]陈燕.盐渍海参物性学及相关标准研究[D].青岛:中国海洋大学,2009.

[15]农业部渔业局.中国渔业统计年鉴[Z].北京:中国农业出版社,2013.

[16]张春丹,姜李雁,苏秀榕,等.南北养殖仿刺参营养成分的比较[J].水产科学,2013(1):41-45.

[17]袁文鹏,刘昌衡,王小军,等.仿刺参真空冷冻干燥工艺的研究[J].山东科学,2010(2):67-70.

[18]韩志,谢晶.水蛭冷冻干燥过程优化及最佳工艺条件的确立[J].安徽农业科学,2008(31):13849-13850.

[19]石云波.真空冷冻干燥技术及其在海产品加工中的应用[J].制冷与空调,2012(2):47-51.

[20]Kilic A.Low temperature and high velocity(LTHV)application in drying:Characteristics and effects on the fish quality[J].Journal of Food Engineering,2009,91(1):173-182.

[21]汤志旭,薛冬梅,徐凤香,等.即食海参质构及流变学特征的研究[J].食品工业科技,2007,28(10):57-60.

[22]卫生部办公厅关于糖干海参有关问题的复函[J].中国食品卫生杂志,2011(3):238.

[23]袁文鹏,刘新,樊廷俊,等.仿刺参加工废液中几种海参皂苷化合物的分离鉴定[J].山东大学学报:理学版:,2011(7):17-20.

[24]孔繁东,郑含笑,祖国仁,等.海参废液发酵酱油工艺研究[J].中国酿造,2008(18):64-66.