机械背钻孔制作技术研究浅谈

2014-05-12胜宏科技惠州股份有限公司广东惠州516211

陈 健(胜宏科技(惠州)股份有限公司,广东 惠州 516211 )

机械背钻孔制作技术研究浅谈

陈 健

(胜宏科技(惠州)股份有限公司,广东 惠州 516211 )

PCB制造过程中镀通孔可当作是线路来看,某些镀通孔端部的无连接,这将导致信号的折回,共振也会减轻,可能会造成信号传输的反射、散射、延迟等,给信号带来“失真”的问题,通过背钻技术,对减少孔链路损耗越有利和更能保证信号的完整性。文章主要介绍了机械背钻和背钻孔镀铜控制两个方面的制作经验,以供同行业参考。

机械钻孔;背钻;深度;铜厚

1 前言

我国是世界上最大的通讯电子消费市场之一,多层板背钻技术线路板主要应用于通讯设备、消费电子、高端服务器、医疗电子、工控、军事等领域。多层背钻技术的需求也不断扩大,背钻技术产品主要在美韩日生产,随着线路板制造对环境的影响越来越大,多数供给跨国电子产品的制造商转移到我国生产,从而带动了背钻技术在我国的发展。然而,多层背钻线路板对设备、工艺制程能力等方面要求很高,总体在市场上一直处于供不应求的状态。

以下将重点描述机械背钻孔制作以及背钻孔镀铜控制流程制作方式,以供大家参考,并给与宝贵建议。

2 背钻孔制作工艺

2.1 机械背钻线路板制作流程

开料→机械钻孔(钻通孔和背钻孔)→沉铜→板电→蚀刻→AOI检查→防焊→文字→成型→电测→终检→表面处理→包装。

2.2 机械背钻孔制作

2.1.1 背钻孔在机械钻孔制作原理

机械背钻孔制作方式区别与激光钻孔方式主要的区别在于下钻深度的控制,常规的机械钻孔机不具备制作机械背钻孔的能力,机械钻孔机必须拥有CCD射电深控测量功能,方可精确控制深度。

2.2.2 关键技术控制

(1)板厚公差控制。

压合过程中产生的板厚厚度偏差,会直接影响到背钻孔所保留的残留底材厚度要求。因此在压合必须通过自动板厚测量设备,经过100%测量9点,将数据区分为上限、中限,下限三个标准,并各自取中值作为下钻深度参数补偿参考值。

(2)铝片厚度公差控制。

铝片厚度不均也会影响到下钻深度的控制。常规钻通孔对铝片的要求不高,铝片仅仅起到一个减少披锋和散热的功能;但是制作背钻孔,铝片尚有一个重要的功能---测算背钻孔深度的起点,其原理是钻头高速运转,当钻刀(槽刀)钻尖接触到铝片的一霎,钻机附带的CCD射电测试功能开始计算钻头下落的深度,当达到参数设定深度值时,将立即起刀。因此制作背钻孔时,确保铝片厚度偏差控制在0.05 mm以内,并确保铝片无翘起和打折的状况。

(3)背钻孔深度公差控制。

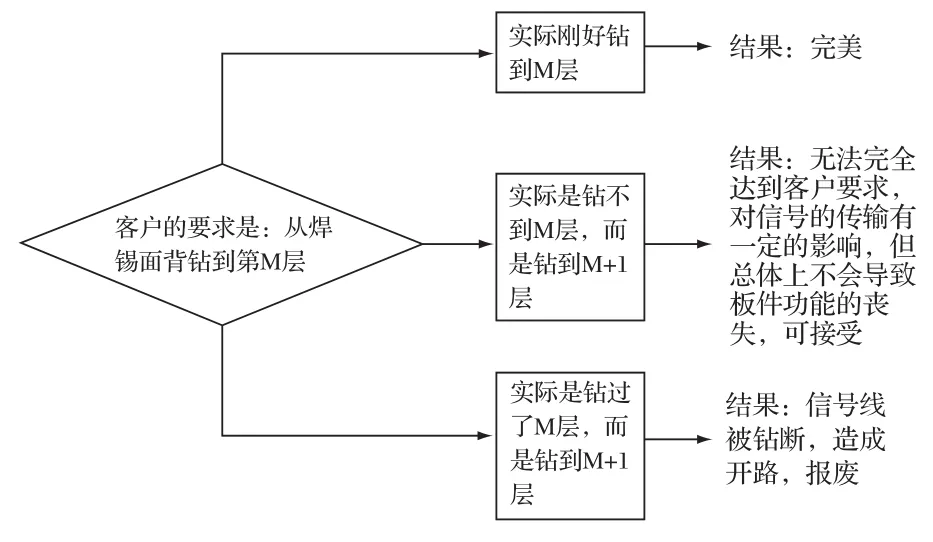

钻孔深度存在一定的公差控制要求,以及板件厚度公差控制要求,无法100%满足客户绝对的深度要求,那么对于背钻深度的控制是深一点好还是浅一点好?从工艺试验得出的看法是宁浅勿深,请看图1分析:

图1

假设客户要求从焊锡面钻到M层,则本着宁浅勿深的规则,要求钻孔最深处的理论深度处于M+1层——M+2层之间。那么测试图形必须按背钻孔与M+2层开路,同时与M+1层不可开路。

如图2所示:

当背钻按预定达到M+1与M+2层之间,那么我们可以通过测试A、B、C、D孔之间的连接情况判断出结果。

当A与B、C孔同时连通时候,说明钻孔深度过浅。

当A与B、C孔同时开路时候,说明钻孔深度过深,可能超出客户的要求。在这种情况下,必须测试A孔与D孔之间的连接情况:如果开路,则说明已经导致信号线断开,板件必须报废;如果是通路,则板件还符合客户要求,但是深度已经过深,必须进行相关调节。

当A与C孔连通而又和B孔开路时,背钻深度刚好达到第M+1层与M+2层之间,符合我们的控制要求,可以正常生产。

图2

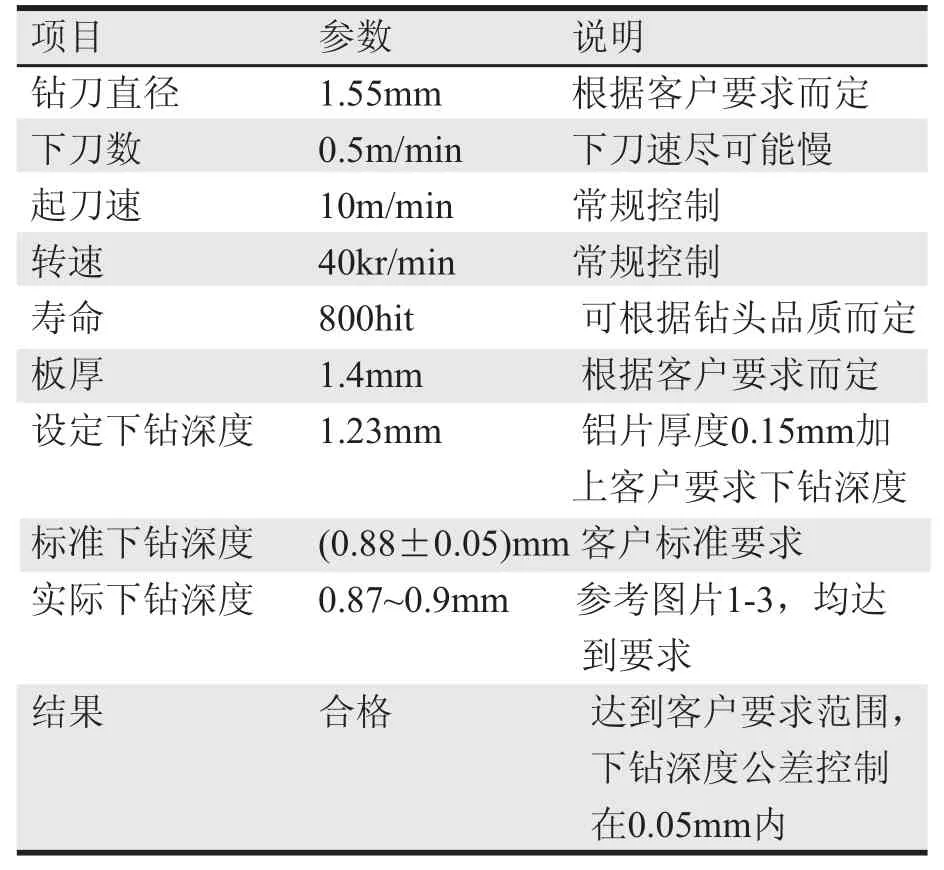

(4)关键参数控制(参考厂内某一订单要求)

表1

2.2.3 小结

通过多次试验经验总结,影响背钻深度公差的主要因素是下钻深度参数,关键在于做好板厚厚度和铝片厚度的管控。同时机械背钻必须拥有CCD射电测量功能,确保下钻达成值。

2.3 背钻孔在沉铜板电制作原理

2.3.1 背钻孔在沉铜板电制作难点

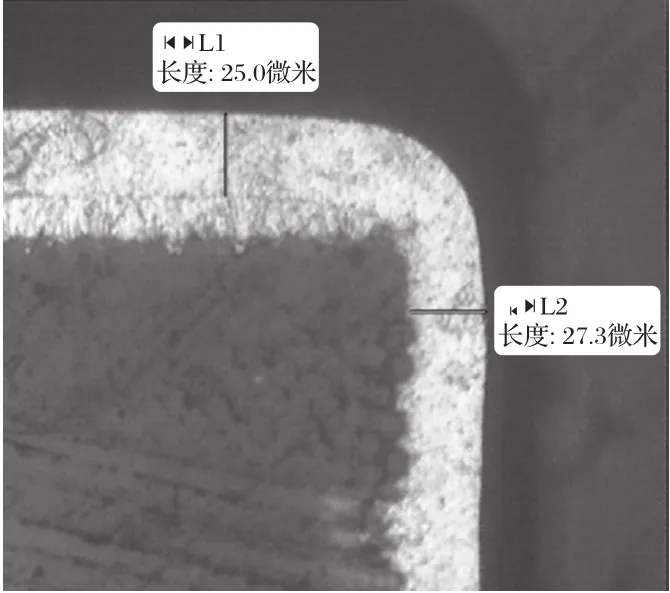

背钻孔电镀和常规通孔镀铜方式有所不同。首先,背钻孔属于单通孔,通孔属于双通孔;单通孔机械钻孔中,排屑效果较比双通孔的能力差,残胶沉铜板电后会形成铜瘤。其次单通孔的孔底药水置换能力比双通孔差,非常容易造成镀铜不均的现象,其表现是背钻孔孔口的铜厚能达到通孔铜厚要求(标准要求25 mm),孔口到孔底铜厚逐渐偏薄,直到背钻孔拐点为铜厚最低点只有约11 mm,图3所示。

图3

2.3.2 关键技术控制

(1)背钻孔残胶铜瘤控制。

背钻孔不像通孔一般,可以从两端排屑,其单端排屑效果较差,因此孔壁上的残胶较比通孔会多,处理不佳,沉铜板电后将形成残胶铜瘤,影响品质。通过以下三方面控制,能有效控制残胶导致的铜瘤产生,将稀松残留在背钻孔内(尤其是背钻孔底部)的粉尘残胶清除。

表2

钻孔后使用气枪吹孔;

磨刷加大高压水洗压力,磨刷设备备置超声波功能,背钻孔朝下过磨刷线;

沉铜2次除胶。

(2)背钻孔镀铜均匀性控制。

背钻孔属于单通孔,药水置换能力较比通孔较差,因此会导致药水置换能力好的区域孔铜较厚,而底部,尤其在底部拐角位置药水置换能力最差,也是孔铜厚度最薄的地方。常规的龙门式打气电镀方式无法达到预期效果,同时常规的电镀药水渗透能力不足也是影响镀铜均匀性的主要因素,因此通过以下几个方面的改造调整,可确保背钻孔的整体镀铜均匀性。

可优选几个槽通过设备改造,加装喷射管道,将搅拌方式从打气改为喷射方式,对背钻孔进行喷射,提高背钻孔的药水置换能力。

调整镀铜药水的光泽性,可通过试验得出最佳值,以高铜低酸的药水成分,提高电镀药水的镀铜渗透能力。

可通过不同电镀品牌药水厂商试验数据调整电镀药水光泽剂比例,达到效果。

(3)关键参数及控制要点(参考厂内某一订单要求)。

2.3.3 小结

通过多次试验经验总结,影响背钻孔铜厚度均匀性主要因素电镀搅拌方式的改造,传统的打气方式不适合背钻板制作,必须改造成喷射搅拌方式。同时电镀药水需要提高光泽剂比例,但是不同电镀药水厂家调整方式不同,可通过试验得出最佳值。

图4 背钻孔孔口28mm

图5 背钻孔拐点29mm

3 结论

背钻的作用其实是钻掉没有起到任何连接或者传输作用的通孔段,避免造成信号传输的反射、散射、延迟等,给信号带来“失真”。同时减少布线层,也是对线路板轻、薄、小改良升级的一个重要研究方向。以上方法制作的试样板已经交付给到客户,客户反应良好,也请同行业相关技术人员给与点评,以优化背钻技术线路板工艺问题。

陈健,主要从事PCB板制造新工艺/技术研究开发管理工作。有十年以上的PCB工艺和制造的工作经验,曾主导过多种品质改善专案,并取得显著成效。

Mechanical back drilling and production technology research

CHEN Jian

During PCB process, plating through hole can be taken as trace. Some hole has no connection at the end part, which will cause the signal return, the resonance reduction, and may cause the signal transmission reflection, scattering delay and distortion. Through the back drilling technology, it will reduce the hole link loss and can guarantee the signal integrity. This paper mainly introduces the mechanical drilling and drilling copper plating production experience and hope to provide reference to the industry.

Machine Drilling; Back Drilling; Depth; Copper Thickness

TN41

A

1009-0096(2014)01-0059-04