38CrMoAlA高铝钢生产工艺实践

2014-05-12王丰产王晓红

王丰产,王晓红,苗 锋,于 泳

(天津钢管集团特钢公司,天津300301)

38CrMoAlA高铝钢生产工艺实践

王丰产,王晓红,苗 锋,于 泳

(天津钢管集团特钢公司,天津300301)

针对38CrMoA1A钢种铝含量很高([Al]=0.70%~1.10%),冶炼时铝不易加入,收得率不稳定,钢液容易增硅等问题,从原料、电炉、精炼、真空处理、连铸制定了相应的控制措施,成功开发了高铝钢生产工艺,使钢液增硅量控制在0.03%~0.07%,铝的平均收得率为78.74%。经检验,铸坯成分、低倍检验、夹杂物评级、气体含量均满足要求,在不进行钙处理的情况下,未发生絮水口、结晶器液位波动。

高铝钢;增硅;生产工艺

1 引言

38CrMoA1A是含铝氮化钢经渗氮化学处理后,钢的氮化层中形成氮化铝(A1N)。依靠A1N的弥散硬化作用可以提高钢材的表面硬度和强度。这种材料通常用来制造有特殊要求的零部件,如汽缸套、齿轮、高压阀门、蜗杆和磨床主轴等。面对严峻的市场形势,天津钢管集团特钢公司依托现有设备优势,决定开发38CrMoA1A高铝钢,分别在第二炼钢厂、第三炼钢厂采用EAF-LF-VD-CCM及EAF-LF-RHCCM工艺进行试验,成功开发了高铝钢生产工艺。

2 钢种特点

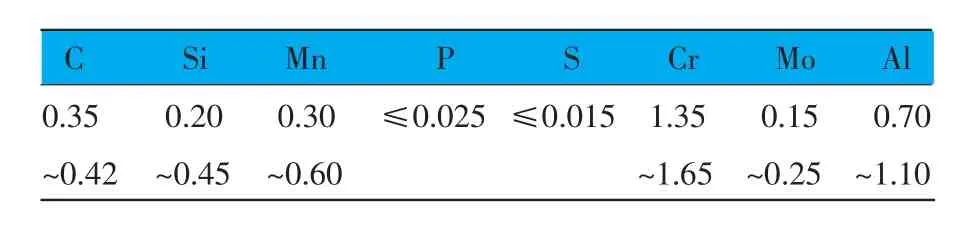

(1)从钢种成分可以看出(见表1),38CrMoAlA钢种铝含量高达0.70%~1.10%,约为普通钢种的40倍。由于铝极易氧化、熔点低(660℃)、比重小(2.68 g/cm3)的特点,造成该钢种在冶炼时铝不易加入、收得率很不稳定,容易造成铝成分不合。

表1 38CrMoAlA钢种化学成分 /%

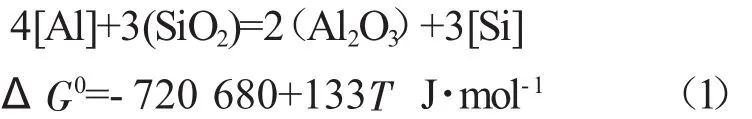

(2)由渣中SiO2与钢中铝反应的公式(1)[1]可知,在炼钢温度范围内,该反应能够自发进行,且趋势强烈。因此,对于高铝钢来说,势必造成渣中SiO2被还原,导致钢液增硅,钢液硅含量控制困难。

(3)由于钢液铝含量很高,如果连铸保护浇注不好,就会造成钢液的二次氧化,会有相当一部分氧化物未能上浮而滞留在钢中,从而造成水口堵塞,造成絮流,对连浇造成很大的威胁,也对钢液质量产生重大影响。

从以上分析可以看出,38CrMoAlA钢种生产难点在于:铝的加入时机、钢中硅含量的控制、渣中SiO2含量控制、钢液的二次氧化及连铸过程的保护浇注等。

3 生产工艺控制要点

3.1EAF

(1)采用优质废钢+铁水的配料方案,严禁使用残余、有害元素较高的钢铁料,采用底铺“石灰+铁鳞”方案,尽早形成炉渣脱磷、覆盖钢水,减小电弧裸露。

(2)控制合适的装入量和留钢量,保证出钢不下渣,以免对精炼操作产生不利影响,同时对渣中SiO2含量产生影响。根据生产实践,出钢下渣将严重恶化钢水精炼条件,导致钢水成分[P]超标,合金收得率低,渣料加入量大,钢水夹杂物多,钢水浇注质量差等问题。

(3)电炉冶炼全程造好泡沫渣,适时喷吹碳粉,确保泡沫渣效果,减少钢液吸氮,提高电炉出钢碳含量控制,降低初始钢液过氧化程度,电炉出钢C控制在 0.08%以上,同时出钢前合成球加入600~800 kg/炉,降低出钢钢液氧化性。

(4)电炉采用铝铁脱氧,不使用硅钙钡等含硅的脱氧剂进行脱氧,同时减少初调硅铁的用量,避免因含硅的脱氧剂及硅铁氧化造成渣子碱度降低,在后期加铝合金化后渣中SiO2被还原,造成硅含量不易控制或硅含量超标。

3.2 LF

(1)精炼前期加强脱氧,根据初始钢样铝含量情况喂入铝丝,钢液铝含量在0.030%~0.040%,同时使用铝粉进行渣面脱氧,迅速将渣中的(FeO)、(MnO)等氧化物还原,提高精炼渣的还原性,注意渣面脱氧严禁使用碳化硅、复合脱氧剂等含硅脱氧剂脱氧。

(2)给电过程中精炼炉盖应该尽量盖严,保证炉内为微正压,降低钢液吸气。精炼过程中根据不同的时期,注意氩气的控制:精炼前期氩气可以大一些,保证成分和温度的均匀化,同时快速成渣;精炼中后期,氩气要尽量小一些,减少钢液的二次氧化,同时减少钢液的吸氮。

(3)精炼过程中使用高铝熟料调整炉渣,保证炉渣有良好的流动性,同时白渣处理时间不低于15 min。

(4)精炼成分调整要特别注意处理前期不调Si,等处理后期根据钢水硅含量情况,调整硅成分至下限加0.05%~0.07%。

3.3VD/RH

(1)进行VD处理,精炼结束倒渣,倒渣前加入萤石,保证炉渣流动性,以免渣面结壳,影响倒渣效果,倒渣后就位VD,加入铝块后抽真空。

(2)进行RH处理,不进行倒渣操作,在RH真空处理过程中分批加入铝豆,每批加入量控制在300~350 kg。

(3)真空处理后弱搅拌时间≥15 min,保证夹杂物充分上浮去除,弱搅拌时不得造成钢液裸露,防止钢液二次氧化。

3.4CCM

(1)开浇前中包进行吹氩操作,减少开浇时钢液的二次氧化,提高开浇成功率。

(2)浇铸时确保长水口垂直,吹氩保护效果良好,中包覆盖剂加入充足,防止钢液二次氧化。

4 生产结果分析

第二炼钢厂试生产过一炉该钢种,当时铝的加入方式为精炼结束时加入铝铁(含铝约40%),然后进行VD处理,但是造成硅高,被迫改其他钢种,该炉生产前,根据以往的生产经验,考虑到钢液会增硅,但是没有想到增硅这么多,分析主要有以下两方面原因:第一,精炼结束加铝铁,导致铝铁与炉渣反应剧烈,渣中SiO2均被还原,这点可以从Al的收得率就可以反映出来,加入铝铁后铝的收得率仅为50%;第二:精炼前期加入的硅锰、精炼过程加入的硅铁、复合脱氧剂、石灰及高铝熟料等原料均会带入含硅物质。

通过对该炉生产情况的分析,结合该钢种特点,对生产工艺进行了调整,成功开发了高铝钢生产工艺。

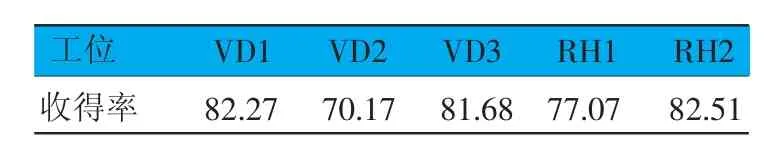

4.1 铝的收得率情况

由于铝很容易氧化,因此生产该钢种时加铝选择在真空处理前进行,如果电炉出钢过程中加入大量铝,出钢时会造成铝的大量氧化,而且随着精炼处理过程的进行,铝的衰减量也很大,造成铝的收得率很低。精炼处理结束后,钢液脱氧很充分,且炉渣氧化性很低,VD处理前倒渣,倒渣后加铝块,铝的收得率相对要高一些。VD和RH处理两种方式,铝的收得率相差不大,如表2所示,铝的收得率平均为78.74%,最高82.51%,最低70.17%。这是因为:VD处理前虽然进行倒渣,但还有一部分渣子在钢包中,剩余的炉渣与加入的铝进行充分的反应,会消耗一部分铝,这可以从表3中VD前后SiO2及Al2O3含量变化可以看出,冶炼时有一炉钢精炼结束时渣子较黏,倒渣不彻底,导致该炉铝收得率仅为70.17%,可以看出倒渣情况对铝的收得率影响很大。另外RH虽然在真空处理过程中加铝,但是由于RH真空槽内壁冷钢、RH结束炉渣流动性、弱搅拌强度等不同,铝的损失量就不同,从而导致铝的收得率会有所差别。因此要稳定铝的收得率除了控制渣中SiO2含量,还需要从倒渣控制、炉渣流动性、槽壁冷钢、弱搅拌控制等方面进行严格控制。

表2 铝的收得率/%

4.2钢液中硅含量变化情况

由于电炉和精炼均采取了严格的控制钢中硅含量及渣中SiO2含量的措施,精炼前期至中期钢液中的硅含量有所增加,一般增硅0.03%~0.05%,精炼后期基本稳定,因此精炼中后期至精炼结束前,将钢液中的硅含量控制在下限加0.05%~0.07%控制。图1为钢液中硅含量变化情况,由图可以看出,VD前后钢液增硅0.03%~0.06%,RH前后钢液增硅0.04%~0.07%,无论采用VD还是RH处理方式,加铝前后钢液均会增硅,但是通过对比真空处理后及成品硅含量可以看出,VD处理增硅量要小于RH处理增硅量,这是因为VD有充分的钢渣反应,VD结束时钢渣反应趋于稳定,而RH处理钢渣反应很小,随着弱搅拌的进行,钢渣会进一步反应,从而导致钢液硅含量会进一步增加。

4.3 渣中组分的变化情况

通过前面的分析可以知道,加铝后铝会与渣中的SiO2发生反应,从而导致渣中的SiO2被还原,渣中SiO2含量明显降低,表3所示为加铝前后渣中组分的变化情况。由于VD炉和RH炉两种工艺加铝方式不同,导致渣中SiO2含量的变化不同。由于是VD处理前加铝,加铝后进行真空处理,真空过程中渣钢会进行充分的反应,从表中可以看出,渣中SiO2基本上全部被还原,渣中SiO2<0.50%,而渣中Al2O3含量明显增加,反应进行比较充分。RH处理过程中通过真空料斗将铝直接加入钢液中,渣钢间反应没有VD处理时反应剧烈,渣中SiO2在2%~5%。

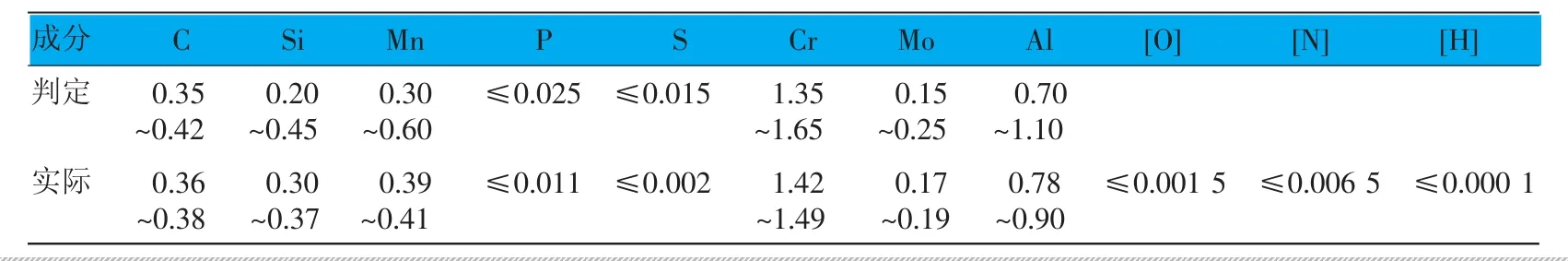

4.4钢液成分、气体含量、低倍及夹杂物控制情况

钢液化学成分控制稳定,见表4,其中P≤0.011%,S≤0.002%,铸坯中氧、氮、氢含量均较低。

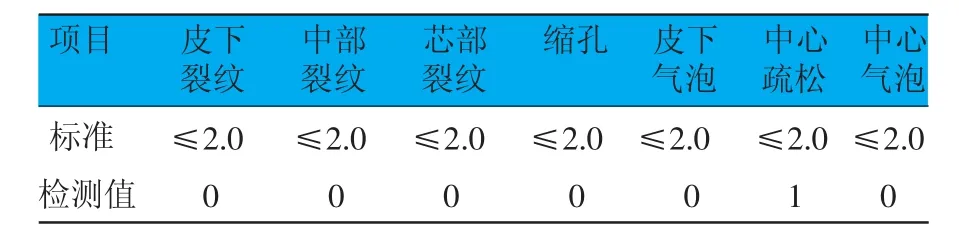

圆坯低倍情况如图2及表5所示,管坯低倍评级共13片试样,除中心疏松均为1.0级外,其它均为0级,低倍检验结果完全满足技术要求,且未见高铝钢易产生的边缘点状偏析缺陷。

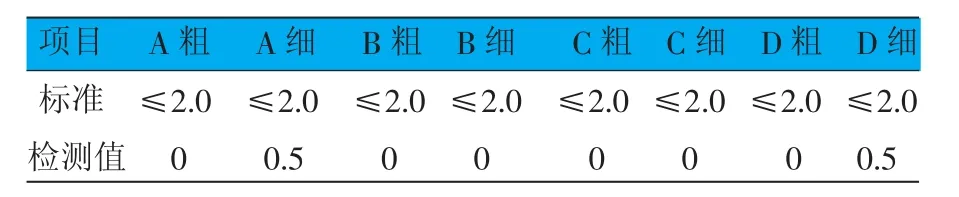

成品钢管中夹杂物评级情况,如表6所示,42片试样中除A细、D细为0.5级外,其它类型夹杂物评级均为0级。

4.5关于夹杂物的变性处理

表4 38CrMoAlA化学成分控制情况/%

图2 圆坯低倍

表5 低倍评级

表6 夹杂物评级

在浇铸含铝钢时为防止A12O3夹杂物堵塞水口,通常都采取钢水钙处理工艺,要求钙铝比控制在0.09~0.14之间,目的是形成12CaO·7Al2O3或成分接近12CaO·7Al2O3的低熔点钙铝酸盐。如文献[2]中建议生产高铝钢(Al:0.32%~0.39%)时,钢中钙含量应控制在0.004 0%~0.008 5%,但是钢中如此高的钙含量很难达到。对于38CrMoAlA钢中铝含量大大高于传统的含铝钢,要将钙铝比控制在0.09~0.14更难,同时铝合金化后喂钙线时造成钢水大翻腾,增加了钢水的二次氧化,因此该钢种不采取钙处理的方式。从上面低倍及夹杂物检验可以看出,未发现有夹杂物超标情况。由于该钢种每批合同量较少,浇次小,目前的情况下,最多为3炉连浇,浇注结束后,取水口样,发现水口内壁与正常浇注(9~11炉)炉次相同,没有明显的附着物,另外浇注过程中,没有发现液位不稳、液位波动大的情况。

因此,在不进行钙处理的情况下,只要采取全程保护浇注,避免开浇烧氧等措施,可以保证不发生絮水口、液位波动等情况。

5 结论

(1)高铝钢渣钢间存在强烈的渣钢反应,易导致钢水增硅,电炉、精炼采取相应的控制措施,控制钢液硅含量及渣中SiO2含量,可以稳定控制钢液增硅量,一般增硅0.03%~0.07%,实现硅含量稳定控制。

(2)通过VD处理前倒渣,倒渣后加铝块,RH处理过程中加铝块,铝的收得率相对稳定,平均收得率为78.74%。

(3)采用EAF-LF-VD-CCM及EAF-LF-RH -CCM的生产工艺生产的38CrMoAlA钢种,钢液成分、低倍、夹杂物、气体含量等均满足要求。

(4)38CrMoAlA钢种不采取钙处理的方式,钢液低倍及夹杂物检验正常,浸入式水口没有明显的附着物,浇注过程中没有发现液位不稳、液位波动大的情况。

[1]张佩灿.高铝钢脱氧工艺和造渣技术研究[D].沈阳:东北大学,2011:20.

[2] 孙彦辉,王小松,许中波,等.高铝钢钙处理工艺热力学研究[J].北京科技大学学报,2011,33(1):121-125.

Practice of High Aluminum Steel 38CrMoAlA Production Process

WANG Feng-chan,WANG Xiao-hong,MIAO Feng and YU Yong

(Special Steel Subsidiary,Tianjin Pipe[Group]Corporation,Tianjin 300301,China)

In order to address the problems of high aluminum content in 38CrMoA1A steel([Al]= 0.70%~1.10%),difficult aluminum addition in smelting,unstable yield and susceptibility of silicon pick-up in liquid steel,relevant control measures were formulated from the sides of raw material, electric arc furnace,ladle furnace,vacuum degassing treatment and continuous casting.The production process for high aluminum steel was developed successfully,with silicon pick-up within 0.03%~0.07% and average aluminum yield up to 78.74%.During inspection,billet composition,macroscopic examination,inclusion rating and gas content were found to satisfy all the requirements.Without calcium treatment,no nozzle blockage and mould level fluctuation took place.

high aluminum steel;silicon pick-up;production process

10.3969/j.issn.1006-110X.2014.02.006

2013-09-16

2013-10-10

王丰产(1980—),男,硕士,工程师,主要从事炼钢工艺及新产品开发研究工作。