双进料双电场电脱盐系统的应用

2014-05-05张召利

张召利

(中国石油化工股份有限公司齐鲁分公司,山东淄博255434)

中国石油化工股份有限公司齐鲁分公司胜利炼油厂第Ⅳ套常减压蒸馏装置,由中石化洛阳工程有限公司设计,设计规模为8 Mt/a,年开工时间为8 400 h。设计加工的原油为高硫高酸原油和胜利原油的混合油,其中高硫高酸原油为6.7 Mt/a,胜利原油为1.3 Mt/a。混合原油酸值为1.685 mgKOH/g,硫的质量分数为1.97%,属高硫高酸-中间基原油。电脱盐罐按两级电脱盐设置,采用交直流低速电脱盐脱水技术。

第Ⅳ套常减压蒸馏装置于2010年3月开工,在加工胜利炼油厂的高硫高酸原油基础上,掺炼第Ⅱ套常减压蒸馏装置拔头后的沙重、伊重、索鲁士、扎库姆、奥瑞特、埃斯科兰特、玛雅等原油,掺炼比在30%左右,在装置正常生产过程中,出现常压塔常顶含硫污水量大、常顶干点质量不合格问题,经水的物料平衡计算,发现脱后原油带水0.5%左右。同时导致常压塔上部腐蚀严重,常减压装置常顶循环和常一线系统出现了多处管线腐蚀穿孔。为提高装置电脱盐系统脱盐、脱水效果,减轻常压塔的腐蚀,2011年1月增上了第三级电脱盐罐,采用双进油双电场电脱盐脱水设备。经过两年的运行调试,原油脱盐、脱水率得到显著提高。

1 技术特点

镇江金门实业有限公司开发的双进油双电场原油高效脱盐脱水技术克服了交流、交直流、高速电脱盐技术的缺陷,体积小,投资省,占地面积小,处理效果好。不仅适合处理轻质原油,更适合处理重质原油,特别适合于处理重质油的大型化装置。该技术的主要特点:

(1)充分利用电脱盐罐内上部原来未曾使用的空间,水平安装了若干单元半密闭盘式电极组成的上部电场。在电脱盐罐中心线以上,上部电场以下安装了水平电极或者垂直电极组成的下部电场。上、下部电场除共用一个电脱盐罐、出油集合管、污水排放系统外,其余相对独立,这相当于在一个电脱盐罐内安装了两套低速电脱盐设备。由于采用双电场处理原油方式,使油水乳化液在上、下部电场内的上升速度大为降低。和交流、交直流电脱盐设备相比较,它体积小,占地少,处理效果好。原油处理量増大1.75~2倍。

(2)如图1所示,下部电场处理后的净油从上部电场水盘与水盘,水盘与电脱盐罐壁之间的通道进入电脱盐罐顶部的出油集合管。上部电场底部设置落水管,直接将上部电场内沉降的含盐污水排到电脱盐罐底部。上部电场沉降的含盐污水不与下部电场处理后的上升净油接触和逆向流动,不会污染处理后的净油。克服了原有高速电脱盐技术上部电场聚结的含盐污水与下部电场处理后上升的净油逆流返混现象。避免了下部电场处理后的净油上升时携带微小含盐水滴到电脱盐罐外,使脱后含盐不达标的状况。

(3)采用与双电场相匹配的双进油方式,分别向上部电场和下部电场供油。进油支管上安装了流量计和流量调节阀,在油品性质和处理量发生变化时,或者根据上、下部电场的处理效果,调节电脱盐罐外的流量调节阀,使上、下部电场分别获得理想的处理量。克服了原有高速电脱盐设备上、下部电场处理量不均衡,而且不能调节的缺陷。

(4)水盘的底部有一个空间,可以存放原油中沉淀的泥沙和机械杂质,所以不需要频繁地对水盘的底部进行冲洗,降低了水盘底部的冲洗频率。由于水盘的底部为斜板锅底状,沉淀的泥沙和机械杂质,会自动地通过落水管排到电脱盐罐罐底。未自动排除的泥沙和机械杂质,可以启动水盘底部的反冲洗系统,能比较容易地将泥沙和机械杂质冲起,经过落水管排到电脱盐罐罐底。在反冲洗进行时,不会对上部电场有扰动。上部电场场强稳定,不会因为泥沙沉淀或者反冲洗影响处理效果。保证上部电场能长周期正常运行,保证处理后的原油能达到规定的技术指标。

(5)上部电场采用单电源供电的多电场分布技术,对上部电场的电场单元进行合理的配置,以达到合理的电场分布,使进入电场原油中的微小含盐水滴高效快速凝并成易于沉降的大颗粒水滴,快速沉降到电场的底部。

(6)上部电场进油为强电场进油,强电场有强化破乳的作用,原油进入强电场后水滴能够瞬间打破乳化膜,聚结成大水滴而聚结沉降。处理后的原油上升与水滴沉降,无逆流现象互不干扰,大大提高了原油脱水效率。

(7)对油品适应性强,既可以处理轻质原油,也可以处理重质原油和超重原油,特别适合应用于重质原油大型化电脱盐装置。

2 基本状况

2.1 电脱盐罐基本结构

2.2 电脱盐罐尺寸

齐鲁分公司胜利炼油厂第Ⅳ套常减压蒸馏装置,设计规模为8 Mt/a,三级电脱盐罐罐体尺寸为5 800 mm ×37 056 mm,罐的容积为1 018 m3,相比国内相同规模装置,电脱盐罐的尺寸加大,原油罐内停留时间较长。

图1 上部电场单元示意Fig.1 Unit of the upper electric field

2.3 罐内电极板设置

罐内设有三层水平电极板,形成三个稳定的电场,自下而上形成一个弱电场,两个强电场,即下部极板的弱电场、强电场,上部水盘极板的强电场。

下部极板连接1号、4号变压器,下部极板送电,上部极板接地,采用两台320 kVA的变压器。上部水盘极板连接2号、3号变压器,上部极板送电,下部极板接地,采用两台250 kVA的变压器。

3 第Ⅳ套常减压蒸馏装置混合原油的构成

第Ⅳ套常减压蒸馏装置加工的原油70%的为胜利陆上混输原油,主要混有河口、清河、孤岛、草桥等区块的胜利高硫高酸原油,以及混入了由三次采油助剂研发中心提供的陈庄稠油等劣质原油的胜利高硫高酸原油,原油性质逐年重质化、劣质化。同时掺炼30%左右第二常减压装置拔头后的沙重、伊重、索鲁士、扎库姆、奥瑞特、埃斯科兰特、玛雅等进口原油。在实际加工过程中,由于胜利陆上混输原油各区块的混入量经常发生变化,造成混合原油性质波动大,原油密度在不断升高,盐含量波动大。

4 投用后的操作条件及脱盐效果

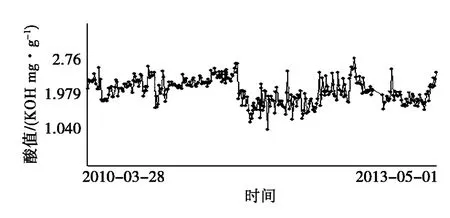

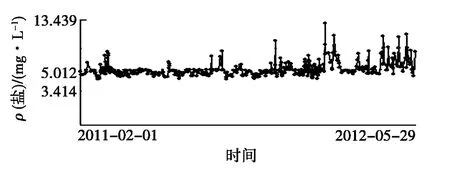

2011年2月16日双进油双电场电脱盐并入系统投用,投用前期,上部电场进料量为25%,下部电场进料量为75%,三级罐仅送电,未注水、未注破乳剂,作为沉降罐使用,原油脱后含盐、含水仍偏高,运行效果不理想,脱盐、脱水效率偏低,改造后原油的密度、酸值和盐含量以及脱后含水、含盐质量浓度分别见图2~图6。

图2 第Ⅳ套常减压蒸馏装置原料密度趋势Fig.2 Material density trend of fourth atmospheric and vacuum distillation unit

图3 第Ⅳ套常减压蒸馏装置原料酸值趋势Fig.3 Acid value trend of raw materials of fourth atmospheric and vacuum distillation unit

图4 第Ⅳ套常减压蒸馏装置原料盐含量趋势Fig.4 Crude salt content feed trend of fourth atmospheric and vacuum distillation unit

图5 三级罐投用后脱后原油含水趋势Fig.5 Desalted crude aqueous trend after third tank used

图6 三级罐投用后脱后原油含盐趋势Fig.6 Desalted crude salt trend after third tank used

5 双进油双电场电脱盐设备运行优化及效果

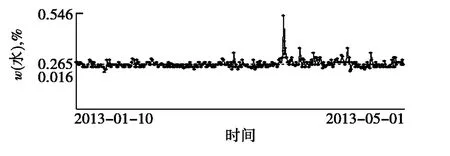

为发挥充分双进油双电场电脱盐设备的优势,提高脱后原油含盐、含水的脱出率,针对三级电脱盐存在的问题采取了如下4项优化措施,优化后原油脱后含水、含盐趋势见图7和图8。

5.1 三级双进油双电场电脱盐罐注水

双进油双电场电脱盐罐在设备的内部结构上,充分利用电脱盐罐内上部原来未曾利用的空间,布置了由若干组半密闭盘式电极组成的上部电场,将单电场改为上、下部两个互不关连的低速电场,提高了原有电脱盐罐内的空间使用效率,降低原油上升速度。因此,适当的注水,有益于原油中盐溶于水中,同时,在较低的流速下,也有益于水滴的聚集和沉降。

2011年7月份三级电脱盐罐开始投用注水,在初期三级注水量为10 t/h,三电脱盐罐的上部电场的电流由23 A降至21 A,下部电场的电流由21 A降至19 A,常压塔顶含硫污水量由9 t/h降至7.5 t/h,原油脱后含水降至0.3%左右,脱后原油含盐降至4 mg/L左右。在此基础上,将三级注水量提至15 t/h,脱后原油含水降至0.2%左右、含盐降至3 mg/L以下。

5.2 合理分配上、下部电场进料量

双进油双电场电脱盐罐通过将原来的单路进油,改为分别向上部电场和下部电场分别进油的两路进油管路,在原油性质和处理量发生变化时,可以调节电脱盐罐外的两路进油管路上的流量调节阀,使上部电场和下部电场原油处理量均为总处理量的50%左右,原油在上、下部电场内的上升速度大为下降,上下部电场分别获得理想的处理量。

投用前期,上部电场进料量为25%,下部电场进料量为75%,这样下部电场的上升速度较高,三级电脱盐罐的脱盐率仅为40%左右。在装置处理量增加时,三级电脱盐罐的脱盐率会降低。在调整过程中,将上部电场进料量增加至35%,下部电场进料量降至为65%,通过合理分配上、下电场进料量,提高上部电场的进料量,降低了下部电场的上升速度,三级电脱盐罐的脱盐率上升至60%。

5.3 合理利用三级罐切水进行回注

在三级双进油双电场电脱盐注水后脱后原油含盐、含水显著降低,三级电脱盐罐的含盐污水水质明显改善。由于一、二级电脱盐罐原油注水不足,将三级电脱盐罐注水提至20 t/h,以达到高注水量、深脱盐、脱水的目的,同时将三级罐切水全部回注一级电脱盐罐,作为一级电脱盐罐的注水,缓解一、二级电脱盐罐原油注水不足问题,对降低原油脱后含盐起来关键作用。

5.4 适当降低电场强度

由于胜利高硫高酸原油的导电性较高,造成三级电脱盐罐的电流较高,电脱盐罐罐底界位无法有效提高,罐底界位的高低不仅影响含盐污水的水质,还关系原油的脱盐率。为此,将上部电场变压器档位由25 kV降至22 kV,将下部电场变压器档位由22 kV降至19 kV,三级电脱盐罐上、下部电流均降低5A,罐底界位由25%提高至32%。在降低电脱盐罐电耗的同时,改善了含盐污水的水质,增加了原油通过水相时的洗涤效果,提高了脱盐率。

图7 第Ⅳ套常减压蒸馏装置优化后原油脱后含水趋势Fig.7 Trend of crude oil dehydration of fourth atmospheric and vacuum distillation unit after the optimization

图8 第Ⅳ套常减压蒸馏装置优化后原油脱后含盐趋势Fig.8 Salt content in desalted crude oil trend of fourth atmospheric and vacuum distillation unit after the optimization

6 结论

(1)双进油双电场电脱盐设备具有体积小,占地少,有效提高处理量的特点。

(2)针对原油性质的变化,调节手段灵活,对不同的原油性质双进油双电场电脱盐具有很好的适应性。

(3)通过对电脱盐罐参数的优化,有效提高原油脱盐、脱水效率,较低了电脱盐罐的电耗。