卧式双头配置挂车桥端孔加工专用机床的研制

2014-05-02田子欣

田子欣

(三门峡职业技术学院 机电工程学院,河南 三门峡 472000)

引言

车桥,又称车轴,它通过悬架和车架(或承载式车身)相连,两端安装汽车车轮,其功能是传递车架(或承载式车身)与车轮之间各方向作用力。挂车桥的材料一般为20Mn2钢,硬度为HRC28~32,端孔之间的同轴度为Φ0.1mm。端孔的加工精度与加工方法直接影响了挂车桥的同轴度精度要求与生产效率。挂车桥端孔一般加工方法分为常规加工和数控加工,常规加工一般工艺为钻孔、扩孔、然后掉头钻孔和扩孔,不利于满足同轴度精度;数控加工效率高,但成本高,而且也是单头加工。

本机床就是某机床制造公司根据汽车挂车桥制造企业对挂车桥端面、内孔及倒角的需求,结合机床柔性化设计理念,以“功能满足、精度达到、操作简单、定位准确”为目的,通过选用经济型数控系统并配置双镗削头及专用工件夹具等完成了机床整体结构的设计。经企业对机床性能的测试,各项指标满足用户要求,非常适合中、小批量工件生产。

1 专用机床总体结构方案

专用机床的加工对象主要是13T和16T的挂车桥两端端面、内孔及倒角[1],其加工范围限定为端面加工余量小于3mm,单边内孔加工余量小于5mm。基于“一次装夹、完成多道工序”的思路,拟定的工件加工方案:工件被水平安装在配置自制专用定位夹具的组合机床上,锁紧工件,在数控系统的控制下,双镗削头同时径向进给实现挂车桥两端端面、内孔及倒角加工。

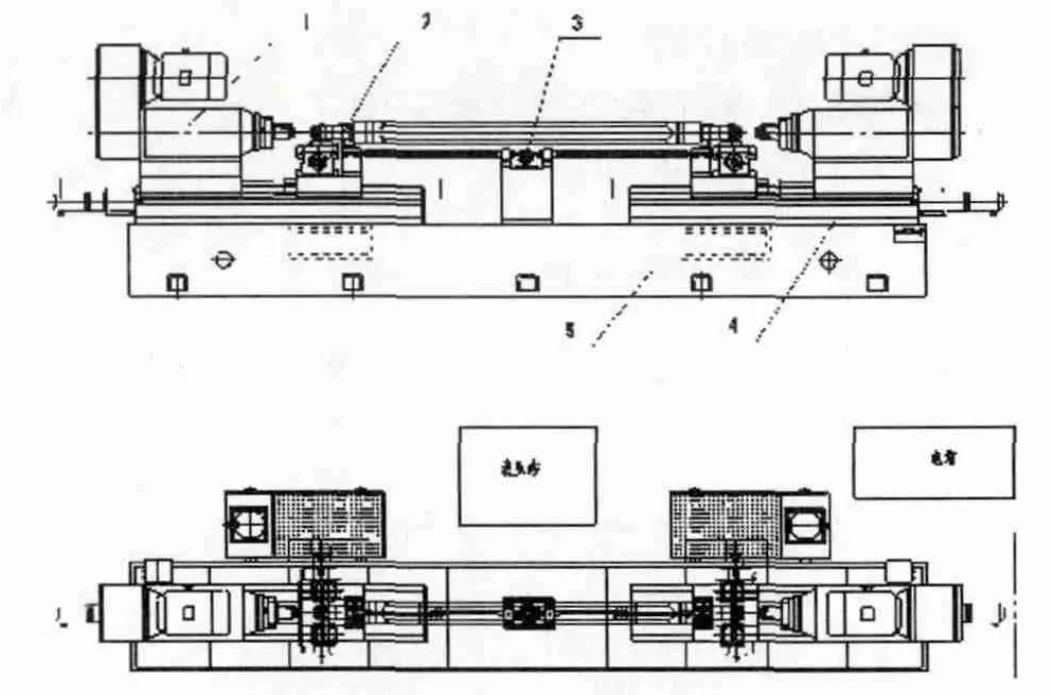

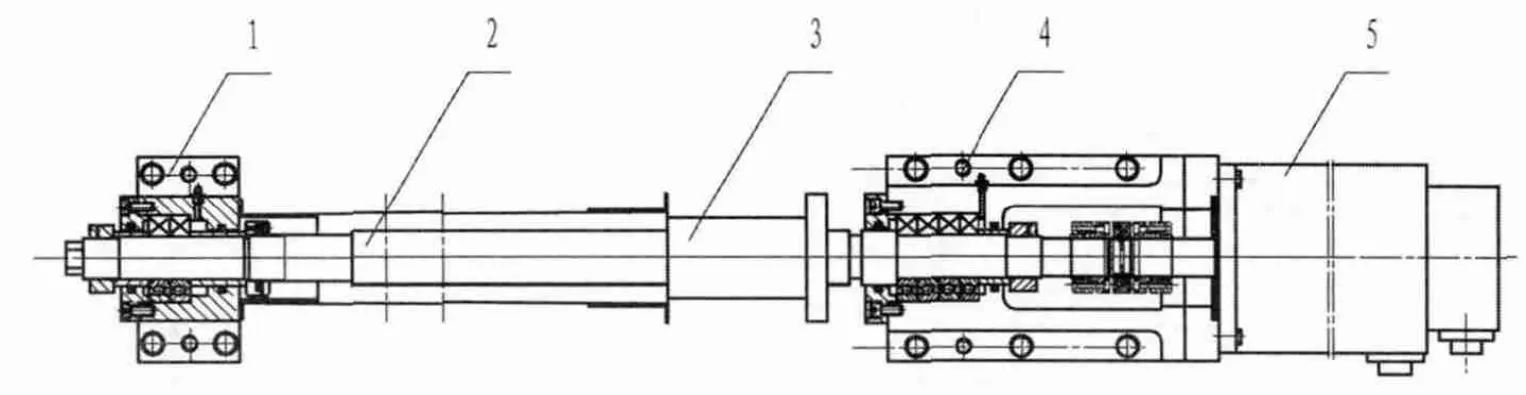

根据工件加工方案,全面考虑机床设计优先选用通用件规则,并结合机床配置形式、制造及使用条件等因素,设计出的机床结构如图1所示,机床采用卧式双面布局,配置有两个动力镗头,1套专用液压锁紧夹具,数控滑台2个,机床底座、电控柜、独立液压站各一台,专用刀辅具2套。机床采用封闭式防护,管路布局合理,液压元件均采用符合ISO标准的叠加阀。润滑系统采用稀油自动润滑装置。机床润滑采用集中润滑装置[2]。机床配置日本三菱E60L车床数控系统,并配置RS232通讯接口,可支持CAD/CAM类软件生成的程序代码。

图1 机床结构示意

机床动作方式:上料--工件定位并夹紧--左右数控滑台同时快进--数控滑台工进,进行内孔加工;内倒角同时平端面加工--左右动力滑台快退至初始位置--松开各夹紧装置—卸工件并安装一个新工件,使机床进入下一操作循环。

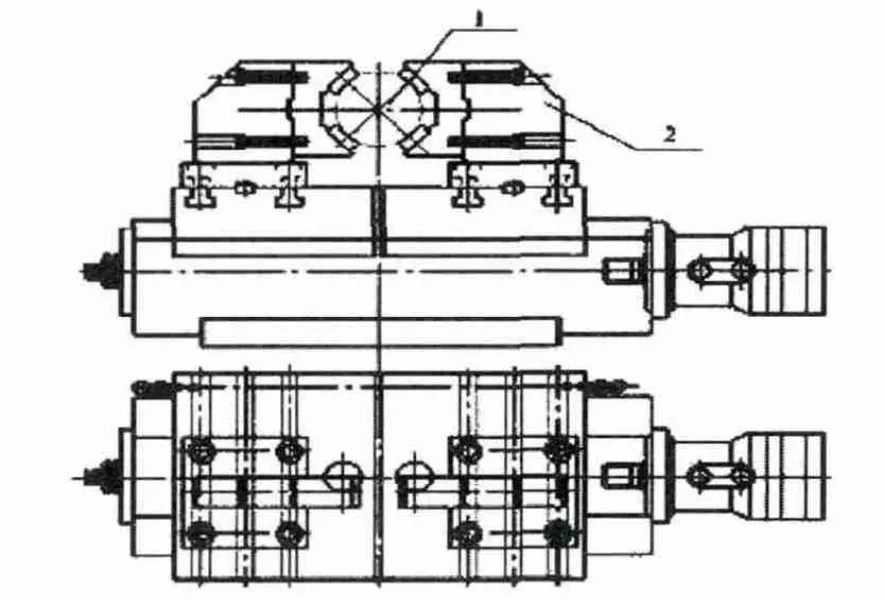

根据机床动作,对工件装卡机构进行专用化设计。工件的定位方式是采用两套主定位夹紧装置(自定心)夹紧外轴承位[3],轴向定位有对中装置,并采用液压驱动。主定位夹紧装置可沿数控滑台导轨调整,调整到合适位置后手动锁紧在导轨上,如图2所示。机床除装卸零件手动外,具有自动循环、手动调整功能,适应机床的自动/半自动工作。

图2 工件定位装置示意

2 机床的主要技术参数

(1)TAb40型镗削头:主电机功率11KW,主电机转速:1000rpm,镗削头主轴转速:400rpm,主电机型号分别为:UABP-160L-4-33.3-11-B5;

(2)数控滑台:工作行程≥500mm,滚珠丝杠型号:FYND5010-3;丝杠公称直径为50mm,导程10mm,最高转速:1500rpm,丝杠精度为3级,内循环式;最大进给力:30000N,工作进给速度≥5mm/min,快移速度≤9m/min,电机扭矩12Nm,丝杠预加载荷300-350公斤,滚珠丝杠额定动载荷38639N,接触刚性1840N/μm;

(3)机床外观尺寸:长×宽×高(mm):6100×2100×1900,液压站:长×宽×高(mm):860×660×1650,电控箱:长×宽×高(mm):800×500×1800。

3 数控系统的选用

3.1 系统配置

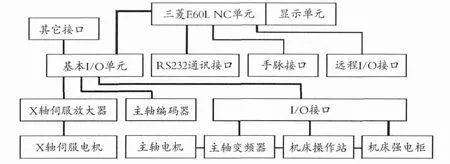

专用双头数控镗床配置了经济性、使用性都较好的三菱E60L车床数控系统 (见图3),该数控系统可以将数控系统(CNC)、可编程逻辑控制器(PLC)、人机接口(HMI)和通讯接口(I/O)等集成一体,最多可以控制三个方向的进给轴和一个主轴[3]。

图3 三菱E60L数控系统配置

3.2 参数配置及调试

(1)根据机床性能要求,在内置PLC中,输入对相关技术参数,特别是主轴参数、伺服电机参数、刀具半径/直径查补参数、机床位置参数、工件坐标零点参数等,一定要结合机床加工工件的精度要求,合理地进行参数设置。待所有参数输入完毕后,给机床通电并逐项查看机床性能及相关技术参数输入是否正确,等到检查无误后,就可以按照机床操作说明书,进行相关程序的编制与输入,进行工件的加工。

(2)改变数控机床的某些参数将会影响机床的某些性能及功能,请参阅数控系统参数/报警手册。

(3)机床发生报警时,请对照数控系统参数/报警手册,根据报警号查找报警原因及处理对策,解除报警。

(4)机床加工程序、各项加工参数可手动输入,也可通过RS232接口由计算机传入/传出。

4 机床关键部件设计

4.1 数控滑台

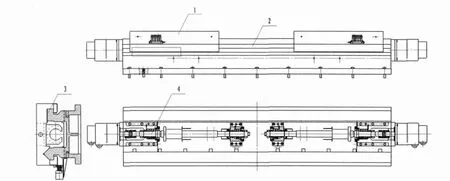

数控滑台作为专用机床上的关键部件,主要实现镗头进给、退回等功能。其结构如图4所示,它是沿着导轨而运动的,导轨起着导向和支承作用。数控机床的导轨必须具有较高的导向精度、高刚度、高耐磨性,机床在高速进给时不振动、低速将给不爬行。因此导轨的制造精度及其精度保持性对机床加工精度有着重要的影响。结合机床实际情况,选用了贴塑滑动矩导轨形式。

图4 数控滑台结构

4.2 滚珠丝杆副

为确保数控滑台移动时,丝杆传动效率高、运动平稳无爬行,本机床采用滚珠丝杆副作为数控滑台移动的驱动执行单元。滚珠丝杆副具有传动效率高,摩擦损失小,传动精度高,反向时无空程,使用寿命长等优点。为确保本机床丝杠的刚性和精度的稳定,机床选用了面对面结构的角接触球轴承两端固定。这种角接触球轴承与一般的角接触球轴承相比,接触角增大到60°,增加了滚珠的数目并相应减小了滚珠的直径。这种新结构的轴承比一般轴承的轴向刚度提高两倍以上,使用极为方便。装配调试时只要用螺母和端盖将内环和外环压紧,就能获得比较理想的预紧力。其支承结构如图5所示。

图5 滚珠丝杠副支承结构

为了防止硬质灰尘或切屑污物进入滚珠丝杠副,本机床采用螺旋弹性钢带套管作为防护装置,采用锂基润滑脂作为滚珠丝杆的润滑剂,从而提高滚珠丝杆副的耐磨性及传动效率。

5 结束语

本机床经用户使用,性能稳定,经过多次工件加工实验,加工节拍为3min/件,挂车桥端孔间的同轴度达到0.03-0.05mm,粗糙度达到Rz1.6-3.2微米,满足尺寸精度要求,生产效率大大提高。另外,专用机床采用数控化、液压驱动设计思想,安装工件方便,操作机床简单。该机床加工柔性化,可进行挂车桥不同规格品种的加工。

[1]苑春迎.汽车发动机缸体双金属曲轴孔数控精密镗孔机床的设计及研究[D].重庆理工大学,2012.

[2]于英华.组合机床设计[M].北京:清华大学出版社,2012.

[3]陈桂芳,李勤.YX-TK212型转向节数控镗床的设计[J].煤矿机械,2006(4):553-554.