风力机叶片三维气动特性分析

2014-04-26李硕

李 硕

(大唐赤峰新能源有限公司,内蒙古 赤峰 024000)

0 引言

风能等可再生能源在能源工业中所占比重日益增加,大功率风力机叶片开发是目前风力机设计的一个重要问题。风力机叶片的主要功能是捕获风的动能转化为叶片的动能,风力机的效率主要取决于叶片的气动外型设计。早期风力机叶片翼型主要取自于航空翼型,随着风力机技术的发展,逐步开展了风力机专用翼型设计。通过风力机叶片的气动特性分析,可以得到风力机风能利用系数及工作特性,同时可以得到风力机的气动载荷,为风力机的结构设计提供依据。

目前风力机叶片气动性能主要采用叶素动量理论(BEM),如文献[1-3]。 随着计算流体动力学(CFD)的发展及大型商业化CFD软件的出现,给人们的数值模拟工作带来了很大的便利,越来越多地人开始利用CFD软件对风力机叶片的流场进行模拟,以便能够设计出性能更好的风力机,如文献[4-12]。目前对于风力机叶片的计算模拟,主要是对叶片翼型的二维流场进行分析[6-8,10],得到叶片的某一截面的升力、阻力等设计参数。实际叶片是在三维旋转流场的运动,叶片各截面弦长沿展长方向并不相同,并且叶片桨距角也随着展长方向有一定变化,这样二维流场计算出的结果会与实际情况有一定差异,尤其是对大型风力机叶片,采用二维流场计算误差更大。

首先采用叶素动量理论(BEM)对NACA4412型叶片进行了气动计算,然后采用FLUENT软件对叶片进行三维流场分析,模拟实际风力机叶片工作情况,研究不同风速下的叶片的功率曲线图,并与BEM理论计算结果相对比。

1 气动特性计算方法

1.1 叶素动量理论

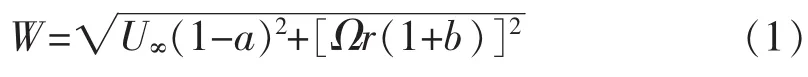

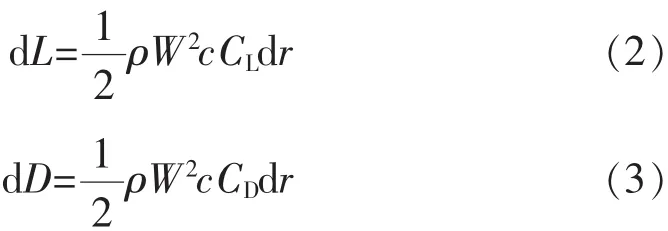

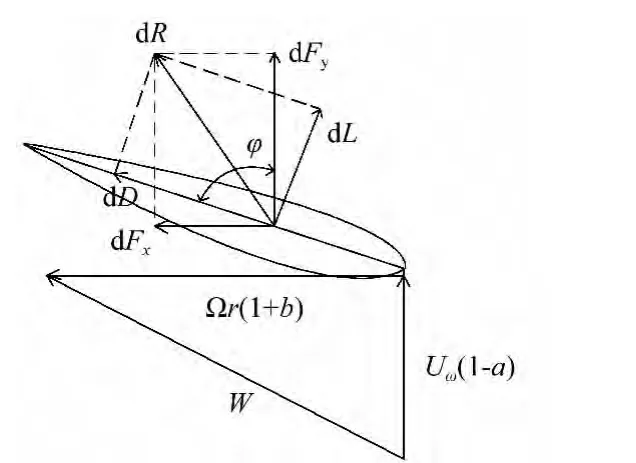

叶素动量理论假设作用于叶素上的力仅与通过叶素扫过圆环的气体的动量变化有关。将叶片沿展长方向分成若干微段,每个微段称为一个叶素。如图1所示,当风以U∞并与弦线夹角为φ吹来,叶片的旋转速度为Ω,旋转半径为r。考虑涡系的存在,流场中轴向速度和周向速度发生变化,引入轴向干扰因子a和切向干扰因子b,气流相对于叶素的速度

垂直于弦线方向的升力及沿弦线方向阻力

式中:ρ为空气密度;c为弦长;CL为翼型的升力系数;CD为翼型的阻力系数。

图1 叶素受力及速度图

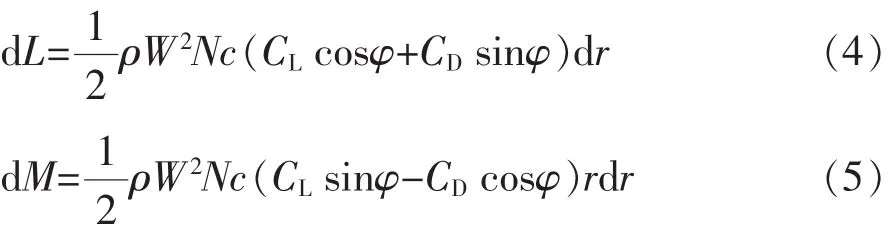

则N个叶素上空气动力分量在轴向上的推力如式(4),转矩如式(5)。

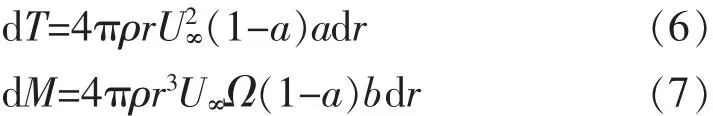

再由动量定理得出轴向推力如式(6),转矩如式(7)。

叶素动量理论结合了动量理论和叶素理论,式(4)与(6)相等,式(5)与(7)相等,因此可计算干扰因子a,b,并由式(7)可求得展长为dr的叶素产生的转矩。

当考虑阻力的影响时

风力机叶片总功率为

1.2 CFD基本理论

流体运动的基本方程包括质量守恒、动量守恒和能量守恒方程,CFD采用数值计算方法来求解这些方程,得到流体运动特性。FLUENT求解器建立在有限容积法的基础上,这种方法将计算域离散为有限数目的控制体或是单元。网格单元是FLUENT中的基本计算单位。在FLUENT中有两种求解器,即分离求解器和耦合求解器。采用CFD方法计算流体运动主要步骤:1)通过网格划分将空间区域分解成由离散的控制体组成的集合;2)在控制体上用积分形式构造离散变量的代数方程;3)将离散方程线性化,通过求解线性化方程获得变量的迭代解。

2 叶片计算模型

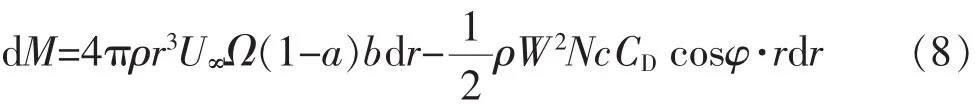

某风力机叶片,设计参数如表1。

表1 叶片设计参数

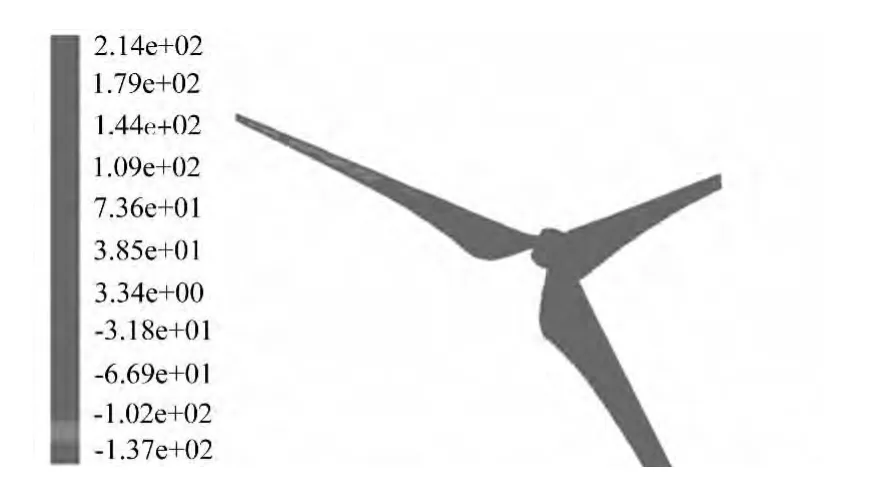

在CATIA软件中,根据叶片不同半径处叶片翼型以及桨距角,取适当的点来画出各个截面的翼型,并对截面翼型的样条线进行光滑处理,最后放样得出该叶片形状,叶片的模型如图2所示。

图2 叶片三维模型

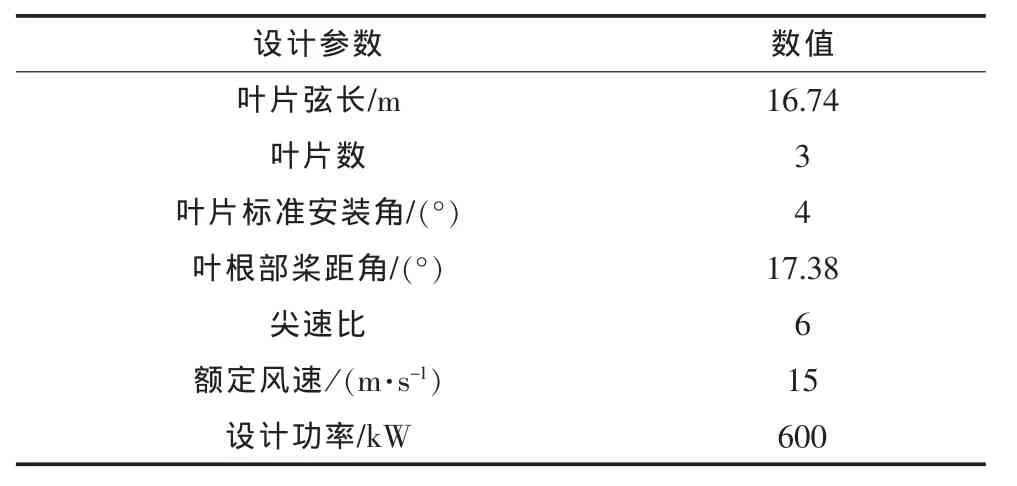

将模型导入GAMBIT软件进行网格剖分和边界条件设置。 由于场的范围比较大,故使用T-grid型网格来对整个流体区域进行网格划分。为了保证叶型部分的计算精度,将叶片表面网格细分,同时为了提高计算效率,外部的流场区域网格剖分的比较大。风力机叶片工作时都是旋转的,为了更好的模拟叶片实际运行时的情况,将叶片周围部分的空气场与计算区域的外围空气场分开,并设定叶片周围的流场是旋转的,这样可以模拟叶片的实际运行状态。叶片计算场网格图如图3所示。

图3 叶片计算场网格图

将计算模型导入FLUENT进行计算。设置叶片的环境参数。湍流强度为5%,水力直径为33.48 m,入口风速为15 m/s,空气密度为1.225 kg/m3。风力机叶片在低马赫数下工作,故在FLUENT中采用标准k-ε模型。 本文在计算时采用了一阶迎风格式,为得到更加精确的结果也可采用二阶迎风格式来提高计算精度。

3 计算结果

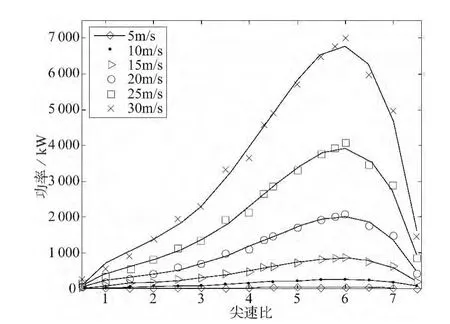

采用叶素动量理论计算得到叶片在不同风速下功率随尖速比的变化曲线如图4所示。

图4 不同风速下尖速比—功率曲线图(BEM)

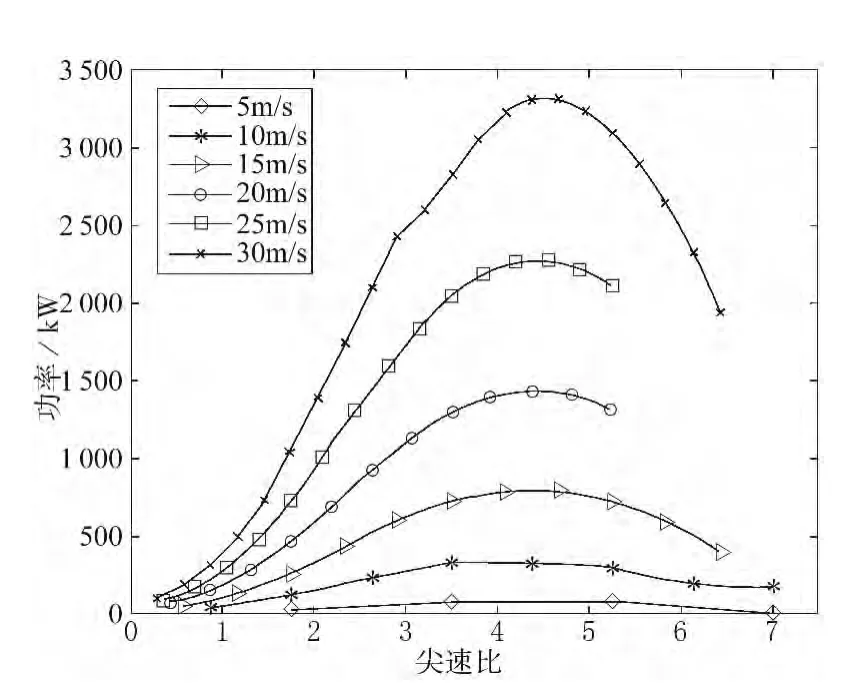

采用CFD理论计算得到叶片在不同风速下功率随尖速比的变化曲线如图5所示。

图5 不同风速下尖速比—功率曲线图(CFD)

从图4、图5中可以看出,随风速的不同,叶片的额定转速也不同,也就是风速越大时,将会产生更大的转矩,在这种转矩的作用下,叶片将会产生更大的旋转速度。但在实际生产中叶片的额定转速一般不大于20 rpm,叶片超过额定转速后认为叶片失速。这样,在风速比较大时其能量并没有充分利用。从图4中可以看出其功率曲线在尖速比6时取得最大值。从图5中可看出,叶片功率在尖速比为4.7时取得最大值。从图4和图5中对比可以看出,按三维CFD方法计算得到的功率比BEM理论计算的功率要小,但两种方法得到曲线形状相似。差别的原因是由于在BEM理论中并没有考虑流场的叶尖损失、叶根损失等因素的影响,而FLUENT计算时考虑了以上因素的影响,使得两种分析结果存在一定差异。

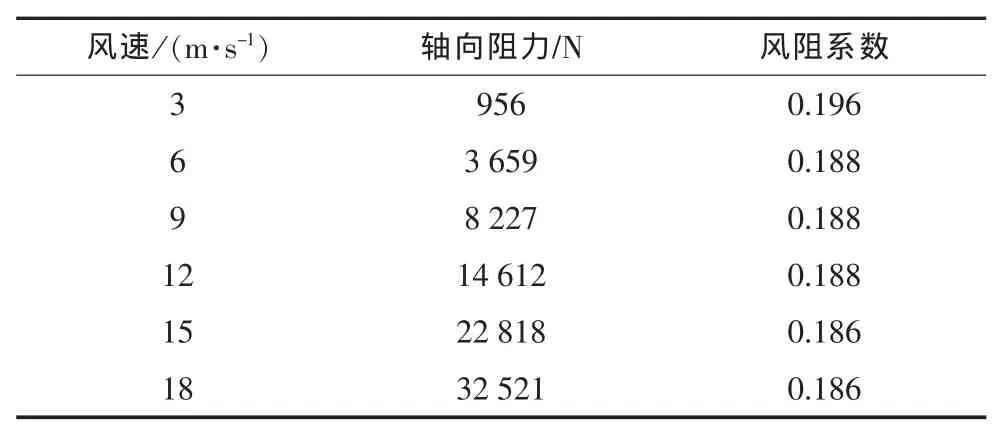

叶片沿轴向的阻力如表2所示,叶片沿轴向的阻力随着风速的增大而增大。但风阻系数为叶片的固有属性,为定值,该叶片的阻力系数为0.188。 一般物体的阻力系数为0.15~0.4,本文计算结果合理。

表2 不同风速下轴向风阻系数

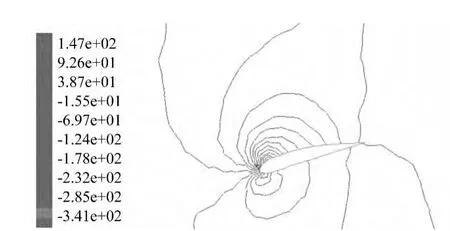

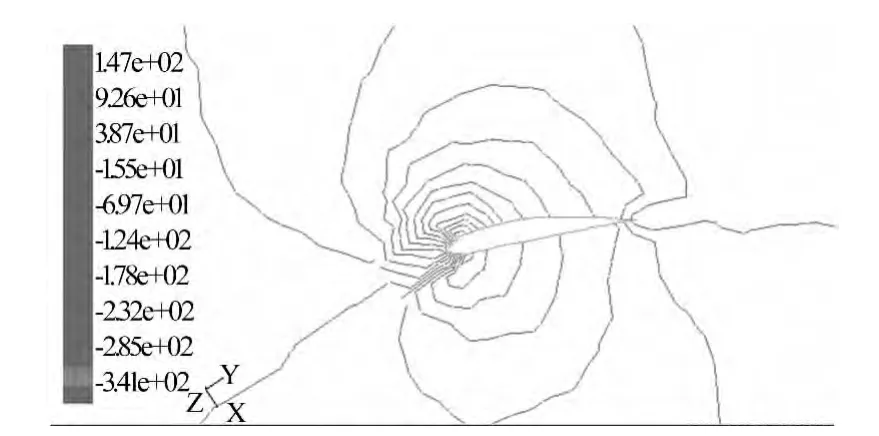

图6 r/R=0.3截面处总压强图

图6至图9为叶片不同截面处的压强图,从图中可以看出r/R=0.6时压力梯度比r/R=0.3时大,说明叶片由于截面形状、桨距角变化以及叶片的旋转而产生不同的压力场。图10为叶片三维压强分布图,从图中可以看出,叶片沿展长方向存在一定的压差,而二维计算方法不考虑展长方向的空气流动,导致产生误差。故在大功率叶片流场分析时,为提高分析精度,应该采用三维CFD方法。

图7 r/R=0.3截面处静压强图

图8 r/R=0.6截面处总压强图

图9 r/R=0.6截面处静压强图

图10 叶片三维总压强图

4 结语

采用BEM理论和三维CFD理论计算所得的风力机叶片功率曲线在风速较低时差异较小。当风速较大时,两者结果存在较大的差别,三维CFD计算值明显低于BEM理论计算值。

在大功率叶片气动性能分析时,三维CFD理论可以模拟气流压力和流速沿叶展方向的变化,更接近叶片的实际工作情况。同时可到叶片各部位的载荷分布,为叶片的局部结构设计提供可靠的计算依据。

[1] 张仲柱,王会社,赵晓路,等.水平轴风力机叶片气动性能研究[J].工程热物理学报,2007,28(5):781-783.

[2] R.Lanzafame,M.Messina.Fluid dynamics wind turbine design:Critical analysis,optimization and application of BEM theory [J].Renewable Energy,2007,32:2 291-2 305.

[3] 陈严,胡士山,叶枝全.定桨距风力机气动优化设计优化方向分析[J].太阳能学报,1997,18(3):290-296.

[4] 赵伟国,李仁年,李德顺,等.风力机专用翼型数值模拟中湍流模型的选择[J],西华大学学报,2007,26(7):61-62.

[5] 胡丹梅,杜朝辉,朱春建.水平轴风力机静态失速特性[J].太阳能学报,2006,27(3):217-222.

[6] 陈旭,郝辉,田杰,杜朝辉.水平轴风力机翼型动态失速特性的数值研究[J].太阳能学报,2003,24(6):735-740.

[7] 刘雄,陈严,叶枝全.增加风力机叶片翼型后缘厚度对气动性能的影响[J].太阳能学报,2006,27(5):489-495.

[8] 王海刚,戴韧.水平轴风力机动态来流条件下翼型气动特性的数值分析[J].工程热物理学报,2007,28(3):415-417.

[9] 张玉良,李仁年,杨从新.水平轴风力机的设计与流场特性数值预测[J].兰州理工大学报,2007,33(2):54-57.

[10] 唐进.提高风力机叶型气动性能的研究[D].北京:清华大学,2004.

[11]吴春梅.风力机叶片的设计及其性能研究[D].呼和浩特:内蒙古工业大学,2007.

[12]张智羽.带小翼的风力机叶片气动性能的数值模拟及其优化[D].呼和浩特:内蒙古工业大学,2006.