丙烯酸酯类表面施胶剂取代AKD表面施胶的必要性

2014-04-26危志斌钟洪霞张淑霞张瑞杰

危志斌,钟洪霞,张淑霞,张瑞杰

(山东太阳纸业股份有限公司天章分公司,山东兖州 272100)

丙烯酸酯类表面施胶剂取代AKD表面施胶的必要性

危志斌,钟洪霞,张淑霞,张瑞杰

(山东太阳纸业股份有限公司天章分公司,山东兖州 272100)

随着纸产品市场的景气度降低,采取节能降耗措施降低纸产品成本成为造纸企业关注的焦点。其中,烷基烯酮二聚体(AKD)施胶由浆内改至表面施胶,部分或全部取代浆内烯基琥珀酸酐(ASA)或AKD施胶就是重要措施之一,但由此产生的水解严重、与表面增白剂反应、施胶延时、降低纸板强度和假施胶等问题随之而来,造成施胶机上料系统脏、杂质多、压力筛压差频繁升高、密封刮刀堵塞、施胶辊局部断料、断纸多,纸机效率和成纸质量受到影响。该文结合应用实例论述了采用丙烯酸酯类表面施胶剂取代AKD表面施胶,协同浆内施胶一起解决成纸的吸水性,并能有效解决AKD表面施胶产生的上述问题。

施胶剂;表面施胶;烷基烯酮二聚体;烯基琥珀酸酐;苯乙烯-丙烯酸共聚乳液

随着适合中/碱性条件下使用的烷基烯酮二聚体(AKD)、烯基琥珀酸酐(ASA)等施胶剂开发和使用技术的成熟,中/碱性施胶逐步取代酸性施胶。同时,近年来随着碱性过氧化氢机械木浆(APMP)或漂白化学预热机械木浆(BCTMP)大型生产机台的投产,为了降低浆料成本,化机浆应用纸种范围越来越广、配比越来越高,尤其是双胶纸和静电复印原纸更是明显,但随之而来的问题就是浆内施胶剂的用量越来越高,甚至出现ASA超过要求用量和AKD用量很高的情况,造成水解产物多,对湿部环境带来挑战,情况严重的造成流送系统沉积物多、微生物含量升高、白水系统泡沫多、施胶效果下降、ASA水解产物粘到成形网上使纸页产生透明点或孔洞、毛布堵塞影响脱水和使用寿命、成纸孔洞或尘埃增多、断纸增多等问题。为了改善浆内施胶效果,近年来开发出有助AKD熟化的增熟剂,使AKD能与增熟剂一起随同表面施胶淀粉进行表面施胶。因表面施胶仅与纸页表面接触,无需改善整个纸页中其他物料的施胶效果,所以施胶剂用量能明显降低,故近年来很多厂家都逐渐减少或完全取代浆内施胶而采用AKD进行表面施胶。而AKD在表面施胶的高温环境中又易出现水解快、受纸页水分和烘缸温度等条件限制、与表面增白剂反应(离子类型相反)等影响施胶效果的问题,所以表面施胶又出现使用丙烯酸酯类表面施胶剂取代AKD进行表面施胶与AKD或ASA浆内施胶剂协调施胶的现状,并使问题得到有效解决。

丙烯酸酯类表面施胶剂随同表面施胶淀粉施胶,能与纤维紧密结合快速获得优良的施胶效果,特别适用于双胶纸、静电复印纸和无碳复写原纸等文化用纸的表面施胶,实现下机就能熟化的施胶效果,有效增加纸张的抗水憎液性能及改善纸张的表面强度,减少掉毛掉粉现象等;同时,对原纸采用机外涂布的涂布机来说也很有利,因为涂布机在涂布过程中如果AKD熟化度低则原纸吸水值高,原纸在涂布过程中造成涂料中的胶粘剂迁移过多,不但影响涂层强度而且可能使原纸涂布过程中产生折子和窜纸,影响涂布纸的质量和降低涂布机的效率,故丙烯酸酯类表面施胶剂取代AKD表面施胶剂进行表面施胶成为一种必然趋势。

1 施胶和施胶剂的类型

纸页的施胶分为纸内施胶(在纸浆中加入胶料,生产中一般称之为浆内施胶)、纸面施胶(在纸的表面施胶,生产中一般称之为表面施胶)和双重施胶(纸浆中和纸表面上均进行施胶)[1]67。

纸内施胶又分为酸性施胶和中/碱性施胶。酸性施胶使用的施胶剂主要是松香胶;中/碱性施胶使用的施胶剂主要是AKD和ASA。目前大型文化纸机的纸内施胶主要采用中/碱性施胶[2]26-30,施胶剂主要是AKD或ASA。

纸面施胶使用的施胶剂主要有淀粉、AKD及其增效剂、纤维素衍生物、聚乙烯醇(PVA)、动物胶、苯乙烯共聚体树脂及合成胶料等[1]89-93。目前大型文化纸机的纸面施胶剂主要是淀粉,此外还有随淀粉一起使用的AKD(及其增效剂)、丙烯酸酯类表面施胶剂和PVA等。

目前,文化纸机双重施胶较普遍,主要是为了减少纯粹的纸内施胶过程中AKD或ASA用量大、水解产物多等问题及其对湿部系统的污染;同时,因纸面施胶不是针对纸张中所有的物料进行施胶而仅对纸面物料起作用,所以还能起到降低施胶剂的用量达到降低施胶成本的目的。双重施胶所采用的施胶剂与以上纸内施胶和纸面施胶相同。

2 表面施胶中主要表面施胶剂的作用原理

2.1 淀粉的作用原理

纸页通过表面施胶,在纸页表面涂上一层淀粉,经过干燥,便在纸页表面形成连续性的胶膜,但由于淀粉是亲水性的,所以不像其他施胶剂一样能降低纸页的吸水性,但因其施胶量很小,所以对吸水值并无多少影响。纸页进行淀粉表面施胶主要作用是提高纸页纤维间的结合强度,达到提高纸页表面强度的目的;同时对纸页挺度也有提高作用。尤其是目前纸产品市场不景气,为了降低生产成本很多造纸企业都想通过提高成纸灰分来达到目的,但灰分升高难免在印刷过程中出现掉毛掉粉,并且纸张的挺度必然会下降,所以加大纸页的表面施胶量能有效提高纸张的表面强度和挺度,改善印刷性能和使用效果。

2.2 AKD的作用原理

AKD施胶由浆内改至表面(AKD表面施胶时需要使用与其配伍的AKD增效剂,否则会水解严重,熟化慢)或者部分改至表面,不仅AKD熟化度提高,而且消除了AKD水解产物对湿部系统的污染。

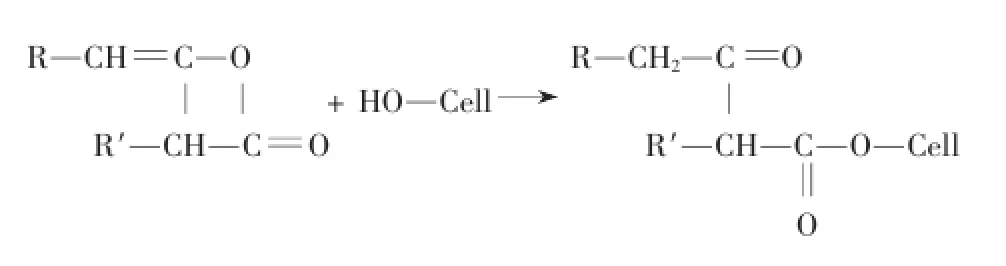

AKD表面施胶主要是AKD与纤维素进行共价键结合而固着在纤维上[2]87。AKD有一反应基团,能直接和纤维素的羟基发生反应形成共价键结合,在纤维表面形成一层稳定的薄膜,使纤维由亲水性变为疏水性,其反应式如下[1]85[2]87[3-4]:

但AKD与纤维作用缓慢,需要一定的烘干温度和固化时间,所以采用AKD表面施胶时,必须使用一种加速AKD熟化的助剂才能实现AKD表面施胶。通常状况下,AKD增效剂主要有聚酰胺多胺环氧氯丙烷树脂(PAE)、聚丙烯酰胺(PAM)、或PAE与PAM同时使用。例如采用PAE作为AKD的增效剂时,纸页在加热干燥时,PAE分子中的环氧基团会开环导致仲胺基烷基化。此时PAE树脂就变成了一个亲核试剂,去进攻AKD的内酯环,促使其打开,并固着在PAE树脂的大分子链上。PAE树脂具有较强的架桥能力,不可逆地固着在纤维表面,这样AKD就通过与PAE树脂的中间反应而不可逆地键联在纤维表面[5-10]。

2.3 苯乙烯-丙烯酸共聚乳液的作用原理

苯乙烯-丙烯酸共聚乳液表面施胶剂与表面施胶淀粉一起进行表面施胶,是在纸的表面涂上一层施胶剂,经过干燥便在纸页表面形成连续性的胶膜,以阻止液体的渗透和获得较好的表面性能,以及改善纸页的物理性质,同时表面施胶液中羧酸基离解,和纸层中的阴离子组分相互作用而渗透到纸页纤维间隙中,从而提高了纸页纤维间的结合强度,达到提高纸页表面强度的目的。

3 丙烯酸酯类表面施胶剂取代AKD表面施胶的必要性

3.1 AKD作为表面施胶剂的一些缺点

3.1.1 水解严重

目前,生产文化用纸的企业为了改善湿部环境、降低施胶成本,大多数将浆内施胶剂AKD或ASA的用量降低,将AKD部分或全部转移至纸面施胶,与AKD增效剂一起随同表面施胶淀粉施胶。

表面施胶淀粉为了改善其流变性和被纸页吸收的吸收性决定了它不能在低温状态下进行施胶,否则纸页施胶后难以被纸面吸收,黏附到纸机后干燥弧形辊、干网及烘缸等设备上,随着时间的累积这些黏附物质会不同程度地掉下再次回到纸面并黏附到纸面上,使纸页表面出现鱼鳞状胶块,严重影响印刷效果或原纸的后续涂布效果。所以,采用这种方式施胶的造纸企业有必要保证表面施胶温度在60~70℃(胶液温度也不能太高,否则会加速淀粉降解,不能有效提高纸张的表面强度)。将AKD全部或部分改至表面施胶的施胶方式虽然能改善湿部环境、降低施胶成本,但因它与温度较高的表面施胶淀粉一起施胶,无形中高温胶液加速了AKD的水解。因为AKD在65.5℃以上极易水解,生成酮而丧失施胶效果[1]84,故采用这种施胶方式的结果就是表面施胶系统水解产物多、泡沫多、胶液混浊,导致施胶过程中压力筛压力频繁升高、压力筛筛鼓更换频繁、振框筛经常性外溢、密封刮刀经常性堵眼、施胶机局部断料、工人劳动强度大,更坏的结果就是施胶效果变差、纸页表面强度降低,并引起施胶机断纸。

3.1.2 与表面增白剂反应

目前,大型文化纸机生产的双胶纸、淋膜原纸、静电复印原纸等纸种白度(ISO D 65)普遍较高,一般在100%以上,高的达110%左右。如此高的白度,为了降低增白剂的用量一般将浆内增白剂部分或全部改为表面增白剂,在纸页表面随同表面施胶淀粉一起施胶。

表面增白剂为强阴离子型的物质,它与阳离子型的物质接触极易发生中和反应,结果可能出现沉淀。而AKD和AKD增效剂混合液就是强阳离子型的乳液(AKD和AKD增效剂都显较强正电性),它一旦与表面增白剂结合则会立即出现絮状沉淀,不但影响二者的效果而且影响表面施胶系统胶液的干净程度,尤其是白度较低的化机浆且配比较高的纸种,表面增白剂用量很大(一般用量为30 kg每吨纸左右),二者反应更是明显。

3.1.3 施胶延时

采用机外涂布机与纸机配套生产铜版纸的纸机如果表面施胶采用AKD和AKD增效剂的方式施胶,下机的铜版原纸纸卷很难立即体现施胶效果,如果纸机下机的纸卷立即进行涂布的话,胶粘剂可能会迁移速度过快,造成涂料固含量升高、铜版纸表面强度降低等现象。

3.1.4 降低纸板的强度

纸板采用AKD和AKD增效剂随同表面施胶淀粉用于表面施胶时,因AKD不能在纸页的表面成膜,熟化之后虽然有较强的抗液态水的能力,但是却无法阻止潮湿季节气态水进入纸张内部,导致纸板吸潮,使纸张强度指标不同程度地降低,尤其是高强瓦楞纸的环压指数、箱板纸的耐破指数等指标[11]。

3.1.5 出现假施胶

AKD是反应型施胶剂,纸或纸板下机后要经过一段时间熟化使AKD与纤维素发生结合反应,才能达到施胶效果。造成假施胶的根源是AKD没有发生有效的反应或没有反应,特别是在熟化过程中如果AKD发生水解反应,就不能与纤维素反应达到施胶效果。经研究发现AKD发生水解反应与纸页的pH、填料中的游离碱、下机水分和干燥温度等因素有关。

3.1.5.1干燥温度低引起假施胶

表面施胶采用AKD作为施胶剂时,当干燥温度太低时可能引起纸页出现假施胶。多缸纸机的干燥曲线及纸页下机温度对施胶效果有重要的影响,干燥曲线是制约施胶剂熟化程度的主要因素。使用松香施胶的纸机系统,如果改用AKD施胶而同时对其干燥曲线不进行适当的调整,则难以得到理想的施胶效果,这也是以往有些纸机由酸性施胶改为中性施胶后没有获得成功的主要原因。实践证明,要获得比较好的施胶度,当纸页进入干燥部后,就需要采用快速升温的干燥曲线,以尽快降低纸页水分,破坏AKD的静电吸附作用,促使施胶剂分子重排,加速施胶剂与纤维素羟基之间的化学反应。在生产中还发现纸页的下机温度不同,AKD的熟化程度也不相同。生产实践表明纸幅的下机温度越高,施胶剂的熟化程度越好。

3.1.5.2 下机纸页水分太高引起假施胶

表面施胶采用AKD作为施胶剂,纸页在烘干过程中的水分和下机纸页水分都会影响施胶效果。在干燥部,AKD的静电吸附不断被破坏,其反应性官能团与纤维素羟基形成共价键而起到施胶作用。在烘干过程中,如果纸页水分过高,会影响AKD与纤维之间的反应;反之,如果纸页水分越低,参加反应的AKD就越多。纸页下机时,纸张中的大部分AKD与纤维素之间仍旧以静电吸附形式存在,还需要再放置一段时间,或者通过复卷加热进一步促进其共价键的形成,以达到最佳施胶度。如果纸页下机水分含量比较低,AKD的静电吸附将会继续被破坏,随后与纤维素发生反应而得到熟化;而水分较高的纸,因为纸页下机时其中的AKD大部分仍以静电吸附和游离状态存在,通过放置或加热仅有一部分AKD与纤维素发生反应,另外一部分会缓慢水解;如果纸页水分过高,特别是多层纸板,则继续参加反应的AKD会更少,大部分AKD将会逐渐水解而失去施胶作用,纸页的吸水性随着放置时间的延长而逐渐升高。施胶度降低的情况比较普遍,凡是表面施胶过程中使用AKD的纸(包括铜版纸),纸页下机后按国家标准检测吸水值达到要求,但随着放置时间的延长吸水值会有不同程度的升高,有的相差很大。所以对于放置时间较长的纸,在印刷过程中需要重新考虑纸张吸水情况,否则印刷出来的效果与放置时间很短的纸张差别较大。

3.2 苯乙烯-丙烯酸共聚乳液代替AKD表面施胶的必要性

3.2.1 苯乙烯-丙烯酸共聚乳液作为施胶剂的优点

苯乙烯-丙烯酸共聚乳液可以根据表面施胶的需要选择乳液的离子类型,一般情况下使用弱阳离子型的。它用于文化用纸的表面施胶,没有发现有水解严重的现象;因可以根据表面施胶性能选择离子类型,故能避免与表面增白剂中的阴离子发生中和反应,提高施胶效果和减少絮聚物的产生;能显著降低成纸的Cobb值,下机即可体现,不存在熟化不完全的现象;只要能满足AKD表面施胶熟化要求的烘缸温度,都能满足苯乙烯-丙烯酸共聚乳液的烘缸温度要求,故它受干燥部烘缸温度影响更小,同时因不会水解故不会因纸页水分的高低而对施胶效果产生影响,所以假施胶的可能性更小;能明显提高纸张的表面强度;能有效改善印刷适性,尤其是静电复印纸打印后线条出现毛刺现象等。

3.2.2 表面施胶中苯乙烯-丙烯酸共聚乳液代替AKD的应用

下面以太阳纸业文化用纸事业部华茂公司抄宽为7 280 mm的大型文化纸机在车速为1 400 m/min不变、浆料配比和相关湿部化学品用量均不变的条件下生产定量65 g/m2双胶纸为例,比较表面施胶中随同淀粉使用的苯乙烯-丙烯酸共聚乳液(以下简称共聚乳液)代替AKD和AKD增效剂[以下简称AKD混合液,混合液中m(AKD乳液)∶m(AKD增效剂乳液)=8∶1]通过膜式施胶机施胶后的应用情况。

3.2.2.1 表面施胶混合液的性能

表面施胶在分别使用2种表面施胶剂(使用部位均分别为底梁和顶梁)时,表面施胶剂对表面施胶上料槽混合液性能的影响见表1(表中分析项目均按国家标准检测)。

表1 不同表面施胶剂对表面施胶混合液性能的影响

由表1可知,当使用共聚乳液时,其底梁和顶梁的表面施胶上料槽混合液的温度一致、质量分数分别低0.2%和0.4%的条件下,pH分别高0.25和0.41(但都接近中性)、黏度分别低0.2 mPa·s和1.1 mPa·s。这说明共聚乳液不会使纸页呈酸性、并且表面施胶流变性要好。

3.2.2.2 表面施胶剂的用量

在生产稳定阶段,按国家标准检测成纸2面Cobb值(吸水值)均在25.0 g/m2左右、成纸灰分在22.0%左右时,2种表面施胶剂的用量(使用部位均分别为底梁和顶梁)如表2所示。

表2 不同表面施胶剂的用量

由表2可知,使用共聚乳液时,于底梁和顶梁的吨纸施胶剂用量分别降低0.12 kg和0.26 kg。这说明共聚乳液的施胶效果要比AKD混合液好。

3.2.2.3 与表面增白剂的协调性

苯乙烯-丙烯酸共聚乳液对成纸白度影响较小,对荧光增白剂的荧光活性没有任何损害,与表面施胶的非离子型、阴离子型或阳离子型淀粉有良好的相容性,同时可以选用阴离子型的共聚乳液与表面增白剂一起进行表面施胶,这样不会产生絮状沉淀,不会污染表面施胶上料系统。

3.2.2.4 表面施胶系统起泡性

通过生产实践验证,在分别使用2种表面施胶剂进行表面施胶时,表面施胶系统泡沫的多少情况不一样,长期使用AKD混合液时表面施胶上料系统泡沫很多,尤其是炎热的夏季泡沫更多。这说明AKD混合液在表面施胶上料系统中容易水解。

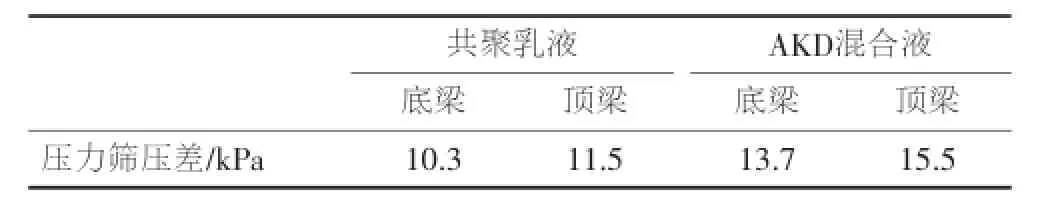

3.2.2.5 压力筛压差

在生产稳定阶段,分别使用2种表面施胶剂(使用部位分别为底梁和顶梁)进行表面施胶时,不同表面施胶剂对表面施胶上料系统压力筛压差的影响见表3。

表3 不同表面施胶剂对压力筛压差的影响

由表3可知,使用共聚乳液时底梁和顶梁上料系统压力筛的压差分别低3.4 kPa和4.0 kPa。这说明使用共聚乳液时系统的杂质少。

3.2.2.6 生产运行情况

通过生产实践验证,在分别使用2种表面施胶剂进行表面施胶时,施胶机的运行情况不一样,使用AKD混合液时表面施胶系统的杂质会越来越多,施胶机密封刮刀下料孔容易堵塞、上料系统压力筛的压差增大;同时,因密封刮刀下料孔堵塞程度不一致,导致施胶辊上料不匀、密封刮刀磨损不一致、施胶量局部过大,存在影响成纸质量和断纸的风险;再者,因密封刮刀堵塞,脱梁清理施胶机密封刮刀过程中容易造成断纸,降低纸机生产效率。

3.2.2.7 反应速度

使用共聚乳液进行表面施胶时反应速度快,只要能满足AKD熟化条件的烘缸温度共聚乳液都能满足,纸页下机就能充分熟化,不像使用AKD混合液那样下机的纸页需放置一段时间才能充分熟化;并且使用共聚乳液时不受纸页水分的影响,不存在纸页水分高可能造成施胶剂水解的风险,即减轻了AKD假施胶的风险。所以,使用共聚乳液进行表面施胶时既对双胶纸有利也对机外涂布的铜版纸有利(机外涂布时,如果施胶延时则施胶效果不能充分体现,造成胶粘剂向纸页过多迁移,使得涂布机涂料系统固含量升高、铜版纸表面强度下降等)。

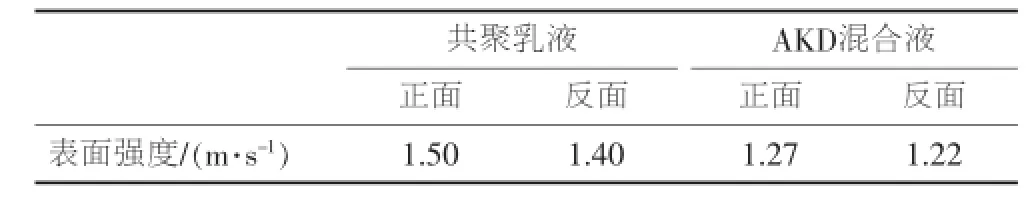

3.2.2.8 成纸表面强度

在表面施胶淀粉的用量基本相同时,2种表面施胶剂对成纸表面强度(按国家标准检测)的影响情况见表4。

表4 不同表面施胶剂对成纸表面强度的影响

由表4可知,使用共聚乳液时成纸表面强度正面和反面分别升高0.23 m/s和0.18 m/s。这说明使用共聚乳液时成纸表面强度要高,能减轻印刷掉毛掉粉。

4 结论

在文化用纸生产过程中,使用苯乙烯-丙烯酸共聚乳液代替AKD及其增效剂随同淀粉表面施胶能取得如下效果:

(1)施胶不存在延时反应,下机的纸页施胶效果能立即体现;在保证施胶效果一致时,施胶剂的吨纸用量能降低0.3 kg/t以上;

(2)可以根据表面施胶系统的离子形式来选择苯乙烯-丙烯酸共聚乳液的离子类型,从而可以避免与表面增白剂反应形成絮状沉淀带来的危害;同时,它不会像AKD那样水解严重,可以减少水解产物对表面施胶系统的影响;故使用苯乙烯-丙烯酸共聚乳液进行表面施胶能有效保证表面施胶系统的清洁,不会造成表面施胶系统泡沫多、压力筛压差高、密封刮刀堵塞等问题,有效改善了表面施胶环境,提高了施胶效果;

(3)只要AKD施胶能满足的表面施胶条件,苯乙烯-丙烯酸共聚乳液就能满足;同时,它不受纸页水分(AKD水解)的影响,不存在假施胶的风险、能有效改善机外涂布的铜版纸生产条件和产品质量;

(4)表面强度高,能有效解决文化用纸印刷过程中掉毛掉粉的问题。

[1]隆言泉主编.造纸原理与工程[M].1版.北京:中国轻工业出版社,1997.

[2]危志斌,张瑞杰.大型文化纸机采用AKD施胶并将施胶由浆内改至表面的重要性[J].造纸化学品,2011,23(6).

[3]丁明曌,刘温霞.AKD施胶的反应机理[J].造纸化学品,2011,23(3):15.

[4]张惠远,刘丽娟,徐婵娟.AKD施胶综述[J].造纸化学品,2009, 21(1):51.

[5]Bobu E.Old and new aspects on the AKD sizing system[J]. Wochenbl Papierfabr,2000(14/15):976.

[6]Davison RW.The sizing of paper[J].TAPPI Journal,1975,58(3):48.

[7]林海.聚丙烯酰胺作为造纸助留助滤剂在造纸工业中的应用[J].广州化工,1998,26(2):68-71.

[8]Pranee Lert sutt hiwong.Chitosan as a dry st rength agent for paper[J].Appita Journal,2002,55(3):10-12.

[9]万金泉,陈中豪.改性聚丙烯酰胺助留、助滤、增强特性的研究[J].中国造纸,1997,16(2):31.

[10]肖建芳,龙柱.快速熟化AKD施胶剂的制备及其应用[J].江苏造纸,2010(1):41-43.

[11]查汪敏,梁福根,许夕峰,等.表面施胶剂市场现状和应用研究[J].造纸化学品,2012,24(2):6-10.

本文文献格式:危志斌,钟洪霞,张淑霞,等.丙烯酸酯类表面施胶剂取代AKD表面施胶的必要性[J].造纸化学品,2014,26(2):1-6.

凯米拉公司购买巴斯夫公司的全球烷基烯酮二聚体乳液业务

巴斯夫公司和凯米拉公司日前宣布:凯米拉将购买巴斯夫的全球烷基烯酮二聚体(AKD)乳液业务。该项交易预期在2014年上半年完成。双方达成协议,将不透露协议的财务细节。

据悉,巴斯夫通过此次交易将进一步优化其造纸化学品系列产品。(李海明)

凯米拉公布2013年年报

凯米拉2013年实现收入达到22.29亿欧元(2012年同期为22.41亿欧元)。净利润为亏损0.32亿欧元(2012年同期为0.18亿欧元),比上年大幅度下降。公司所属的四大业务占比来看,制浆造纸化学品业务占45%,市政和工业水处理业务31%,油田和开采业务占14%,其他业务占10%。

凯米拉制浆造纸化学品业务2013年收入达到10.68亿欧元(2012年同期为10.06亿欧元),增长幅度达到6%。经营性利润为8 650万欧元(2012年同期为7 530万欧元)。(李振远)

东升新材料公司荣获首批国家知识产权优势企业

近日,国家知识产权局公布了首批国家级知识产权优势企业名单,国家火炬计划高新技术企业上海东升新材料有限公司榜上有名。

东升新材料公司是由国家千人计划特聘专家、留法博士施晓旦先生创办的高新技术企业,公司于2010年被国家知识产权局认定为第二批全国企事业知识产权示范创建单位,近年来在知识产权战略实施、创新激励、成果保护、信息利用等方面取得了长足的进步。截止2013年底,共申请国家发明专利292件,申请PCT专利1件,获得国家授权发明专利175件。

此次评选是为贯彻落实《国家知识产权战略纲要》和《全国专利事业发展战略(2011—2020年)》精神,在有关部门和各地方的推荐下,经国家知识产权局审核确定的。评选出的优势企业将得到优惠政策扶持。

东升新材料公司将再接再厉,继续坚持科技创新发展战略,为行业提供低碳、环保、VOC及重金属含量符合需求的高科技产品,为降低造纸工业对环境的污染,推动造纸产业结构升级贡献一份力量。

(东升供稿)

The Necessity of Acrylate Surface Sizing Agent Instead of AKD in Surface Sizing

WEI Zhi-bin,ZHONG Hong-xia,ZHANG Shu-xia,ZHANG Rui-jie

(Shandong Sun Paper Industry Joint Stock Co.,Ltd.,Yanzhou 272100,China)

With the demand decrease of the paper products market,the papermaking enterprises are focusing on how to reduce cost of paper products by saving energy and reducing consumption.It is a typical measure that AKD sizing is changed from internal sizing to surface sizing,partially or wholly replacing AKD or ASA internal sizing.However,the measure is accompanied with many issues,such as serious AKD hydrolysis,reaction with surface OBA,sizing delay,reduction of cardboard strength,fugitive sizing and so on.And it also causes dirtier sizing system,more impurities,higher differential pressure in the pressure screen,jam of the sealing scraper,local feeding interruption on sizing rollers and higher sheet break times.These reduce the production efficiency and affect the paper quality.With application practical cases,it is introduced in this paper that the above problems caused by AKD surface sizing can be solved by replacing AKD in surface sizing with acrylate surface sizing agent,and synergizing with internal sizing to improve paper water absorption property.

sizing agent;surface sizing;AKD;ASA;styrene-acrylic copolymer emulsion

TS727+.5

A

1007-2225(2014)02-0001-06

危志斌先生(1976-),工程师,山东太阳纸业股份有限公司文化用纸事业部技术部主管;主要负责工艺、技术、化验、造纸化学品、纸机易耗器材的管理工作;E-mail:bzwty1976@163.com。

2014-01-13(修回)