改善工艺与养护条件解决预应力管桩制作中出现的问题之实践

2014-04-25宋炳武

宋炳武

(淮北矿业相山水泥有限责任公司,安徽淮北 235043)

改善工艺与养护条件解决预应力管桩制作中出现的问题之实践

宋炳武

(淮北矿业相山水泥有限责任公司,安徽淮北 235043)

自收缩是引起高性能混凝土早期开裂与粘皮的主要原因。不同的水灰比、不同的材料取代率、不同的养护条件对高性能混凝土的强度、收缩性能和抗剥裂性能起着重要的影响。

改善工艺 管桩 粘皮

我公司水泥粉磨生产能力为400万吨/年,各项指标连续多年被国家权威机构质量检验,合格率为100%,客户信誉度良好。自2011年开发管桩客户以来,用户反映管桩在拆模后桩身出现裂缝与粘皮现象,影响了管桩质量。了解实际情况后,我们对生产工艺诸方面进行了优化。现就出现的问题及优化措施进行一些简要的介绍。

1 预应力管桩简介

先张法预应力混凝土管桩水灰比较低,一般原始水灰比在0.30左右,用离心方法来实现制品成型,制品混凝土的最终剩余水灰比在0.24左右,密度在2.6t/m3左右,当前国内绝大多数采用初级蒸养+压蒸养护来实现混凝土的设计强度,从混凝土搅拌到满足混凝土设计强度要求一般不会超过36h,强度等级达到C80以上。

2 出现的问题及原因分析

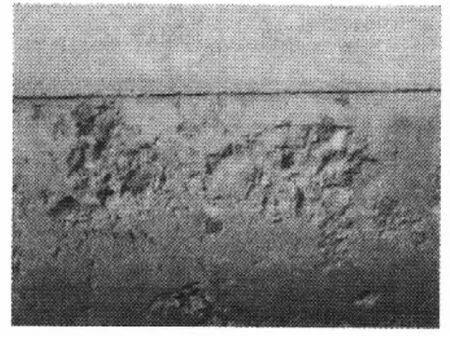

水泥混凝土施工期是非常脆弱的,建筑结构中约80%的裂缝与粘皮是由于混凝土收缩、不均匀变形等引起的非载荷裂缝。如果选材不当,或者施工养护不当,将会对混凝土施工期性能产生很大的影响。管桩用户反映管桩在经过蒸养脱模后,桩身表面出现裂缝及粘皮现象,见图1所示,严重影响管桩的外观质量,且初次蒸养后的脱模强度低,如果延长30min的蒸养时间,就不会出现粘皮现象。所以首先可以判定粘皮问题与初次蒸养后的脱模强度低有直接关系。

GB13476—2009《先张法预应力混凝土管桩》标准中规定,局部粘皮和麻面累计面积不大于管桩总外表面的0.5%,每处粘皮和麻面的深度不大于10mm,且应修补。

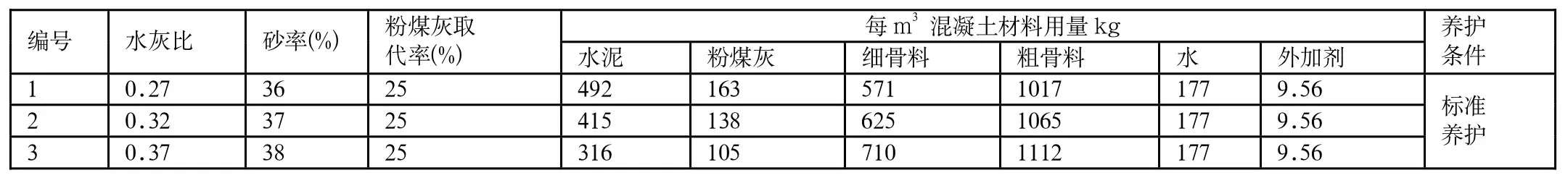

表1 水灰比不同的混凝土配合比

3 试验

我们选择本公司生产的P·O42.5硅酸盐水泥,粉煤灰采用淮北大唐电厂Ⅰ级粉煤灰,外加剂选用某公司生产的PCA聚羧酸高效减水剂进行混凝土(试块)试验。

3.1 水灰比不同的收缩率

按表1配合比拌制混凝土拌合物,在标准养护条件下养护(20℃± 2℃,湿度为95%以上),测其3天、28天强度和1天、3天收缩率,如表2。

表2 水灰比不同的混凝土的性能检测

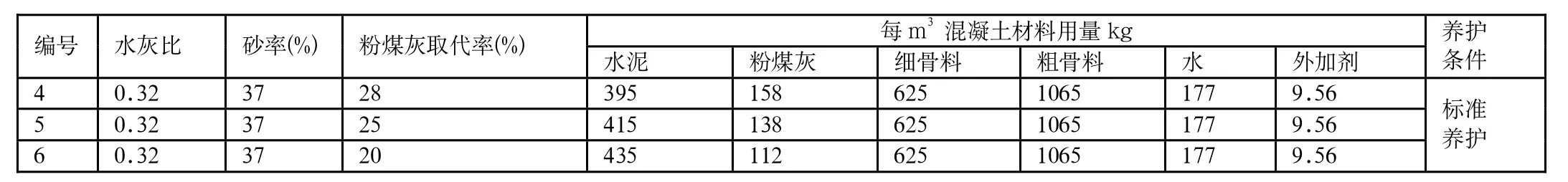

3.2 粉煤灰取代率不同的收缩率

按表3配合比拌制混凝土拌合物,在标准养护条件下养护(20℃± 2℃,湿度为95%以上),测其3天、28天强度和1天、3天收缩率,如表4。

表3 不同粉煤灰取代率的混凝土配合比

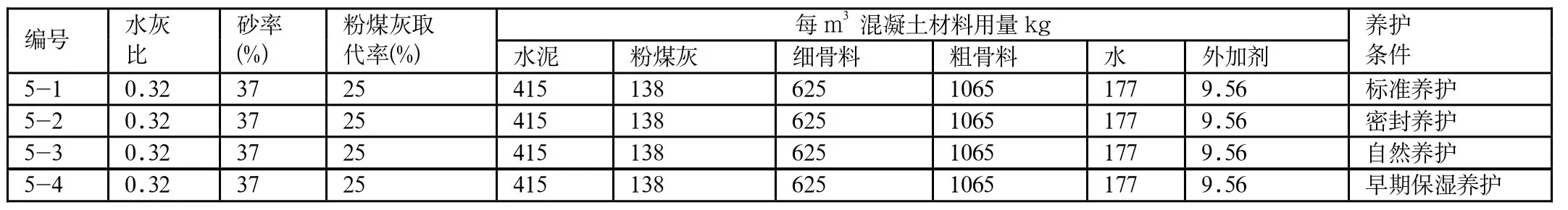

3.3 养护条件不同的收缩率

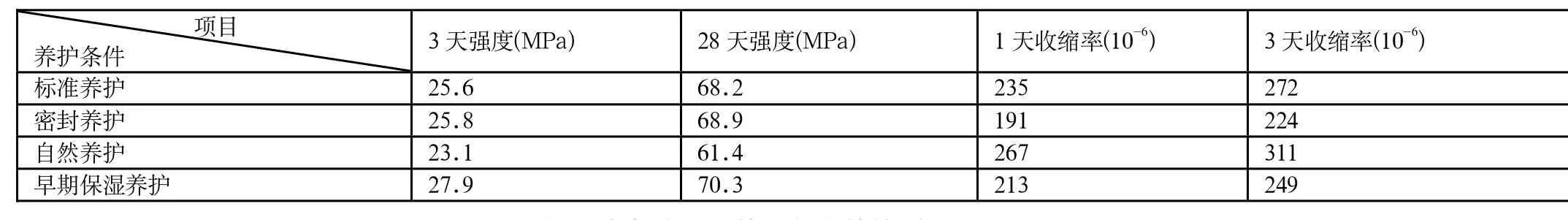

按表5基准配合比拌制混凝土拌合物,在标准环境在标准养护条件下养护(20℃±2℃,湿度为95%以上),对混凝土分别采取了密封养护、早期保湿养护,并将其中一组在露天进行自然养护,测其3天、28天强度和1天、3天收缩率,如表6。

3.4 数据分析及结论

由表2可以看出:三个水灰比的高性能混凝土试块在标准养护条件下其28天强度均满足设计要求,并且随着水灰比的增大强度是逐渐降低的。同时,高性能混凝土早期自收缩随水灰比的减小而增大。这是由于水灰比降低,混凝土中总用水量减少,高性能混凝土中自干燥现象提前发生,而且因水灰比降低使混凝土中孔隙细化,混凝土中产生毛细管张力增大,因而导致混凝土自收缩增加。若混凝土处于约束条件下,此收缩量将使混凝土中产生很大的收缩应力,从而会导致混凝土中产生粘皮与早期微裂缝,并影响后期性能及耐久性。

表5 同一配合比下采用不同养护条件

表6 不同养护条件的混凝土的性能检测

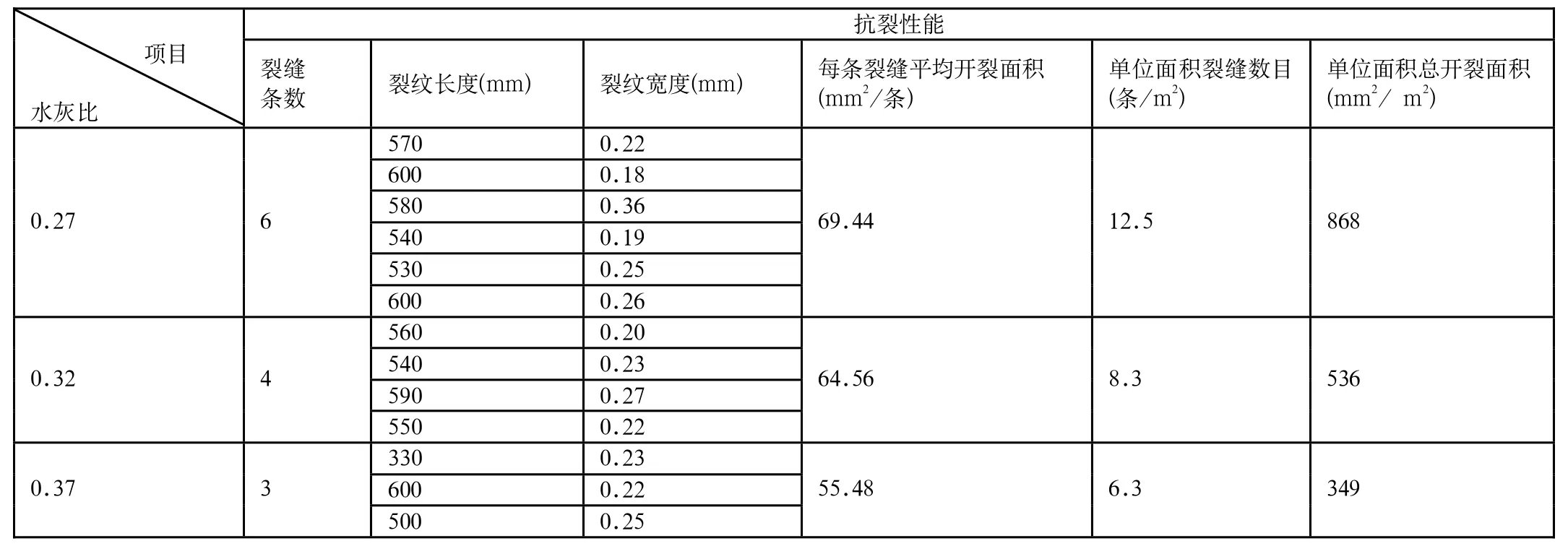

表7 水灰比不同的混凝土的抗剥裂性能检测

图1 出现粘皮现象管桩

3.5 水灰比不同的抗剥裂性能

按表7配合比拌制混凝土拌合物,在标准养护条件下养护(20℃±2℃,湿度为95%以上),测其抗剥裂性能,如表7。

由表7可以看出:三个水灰比的高性能混凝土抗裂试块,随着水灰比的增大,每条裂缝平均开裂面积、单位面积裂缝数目是逐渐减小的。同时,单位面积的总开裂面积也是减小的。与之前测得的随着水灰比增大混凝土自收缩是逐渐降低的这一规律相符。

4 解决措施

减水剂被广泛应用于硅酸盐水泥混凝土以减少用水量、改善混凝土和易性。管桩生产使用(聚羧酸)高效减水剂,再加上离心成型,使得管桩混凝土的水灰比大幅降低,强度得到大幅提高。如果水泥与减水剂相容性差,造成管桩离心成型时甩浆困难,减水率降低,管桩脱模强度降低,从而出现桩身粘皮与表观开裂现象。管桩生产要求水泥净浆初始流动度大于220m,而我公司的净浆初始流动度为180mm,低于用户要求的目标值。为此,根据以上试验研究情况与结论,我们分别从熟料煅烧、熟料矿物组成、调整石膏品种及掺量这几个方面进行了优化调整。

(1)熟料煅烧。由于我公司石灰石中MgO含量偏高,造成熟料MgO含量偏高,回转窑内容易长圈、结蛋,严重影响窑内通风,还原气氛较严重,此时生产的熟料净浆流动度较差,熟料结粒较大,外层黑色致密、内层黄褐色结构多孔疏松。为解决窑内还原气氛的问题,我们调整配料方案,将炉渣的加入比例降低2%,相应提高铁矿石尾矿的使用比例,调整后熟料MgO含量降低了0.45%,回转窑长圈、结蛋现象明显减少。同时采购优质原煤,大幅降低了煅烧用煤量。调整后熟料外观发生较明显变化,熟料结粒均匀,内层结构致密、外层致密有光泽。经检测,连续5天的熟料净浆初始流动度平均值由180mm提高到了201mm以上。

(2)熟料矿物组成。C3A水化速度快,水化反应需水量大,减水剂加入后首先被C3A吸附,如果熟料C3A含量大,使硅酸钙对减水剂的吸附量减少,从而降低混凝土的流动性,为此将熟料C3A含量由原7.5%调整到6.5%,经检测,连续5天的熟料净浆初始流动度平均值由201mm提高到了223mm以上。

(3)在采用以上措施后,在实际生产中,考虑到水泥中SO3含量及石膏形态对水泥与减水剂相容性的影响,缓凝剂全部使用天然二水石膏,同时对其中的硬石膏含量也做了严格限定,在不影响凝结的前提下,适当提高了石膏掺量,出磨水泥SO3控制指标由原来的2.0%左右调整为2.3%。

经过调整后,生产的管桩水泥与减水剂的相容性大幅提高,制成的混凝土强度明显提高,无粘皮现象,用户反映良好。

5 以砂作混合材生产管桩用水泥的探讨

硅砂粉是目前压蒸养护工艺混凝土制品的常用掺合料。相关标准规定:合格的硅砂粉应符合GB/T14684—2001《建筑用砂》要求,生产C80预应力高强混凝土管桩要求硅砂粉符合JC/T950—2005标准。硅砂粉在混凝土中可起到填充密实作用并参与反应。实践证明:掺砂水泥的混凝土强度比掺石灰石水泥的混凝土强度平均要高出近7MPa,同时在流动度、凝结时间等方面均正常以及混凝土和易性与抗粘皮性等方面也表现较好。

6 结语

由于预应力管桩生产工艺的特殊性,用户对水泥性能提出了更高要求,通过工艺调整能够很大程度地改善水泥与减水剂的相容性,并加以科学养护,可大大减少构件的开裂与粘皮现象的发生。