镁合金表面脉冲电沉积Zn过渡层的研究

2014-04-24常立民段小月

常立民,周 莹,刘 伟,段小月

(1.吉林师范大学环境友好材料制备与应用教育部重点实验室,吉林 四平 136000;2.吉林师范大学化学学院,吉林 四平 136000;3.吉林师范大学环境科学与工程学院,吉林 四平 136000)

0 引言

镁合金的耐蚀性差严重制约着其在诸多领域的应用与发展,因此提高镁合金的耐蚀性成为一个关键的问题[1-2].表面处理能有效改善其耐蚀性,电沉积就是一种简单有效的表面处理方法,其成本较低、且电沉积镀层具有优越的耐蚀性、较强的结合力、高硬度、耐热性、磁性以及平整度好等特点,已广泛应用于各种基材的表面处理[3-7].其中电沉积Sn—Ni合金被广泛应用于汽车、五金、电子器件等方面,但是由于镁合金化学活性较高,难以进行电沉积,目前尚无此方面的报道.因此,在镁合金表面预制过渡层是十分必要的.本文研究以电沉积Zn作为过渡层然后再电沉积Sn—Ni合金,并研究电沉积方式对Zn过渡层结构及耐蚀性的影响.

1 实验部分

1.1 镀层的制备

实验材料为压铸型AZ31镁合金(营口银河镁铝合金有限公司),其化学成分(质量分数)为:Al 3.19%,Zn 0.81%,Mn 0.334%,Si 0.02%,Fe 0.005%,Cu 0.005%,其余为mg,样品尺寸为 40mm ×25mm×0.6mm.AZ31镁合金基底需要用1500#水砂纸打磨,然后在丙酮中超声清洗除油10min.电沉积Sn-Ni合金镀层的工艺流程为:碱洗→一步酸洗活化→浸锌→电沉积Zn过渡层→电沉积Sn—Ni合金镀层,具体细节见表1.

表1 电沉积Sn—Ni合金镀层的工艺流程

1.2 分析方法

利用S—570扫描电子显微镜(SEM)观察试样的表面形貌.利用D/max-3C型X-射线衍射仪(XRD)分析镀层的相组成.利用CHI660B电化学工作站测试Zn过渡层的耐蚀性.测试采用三电极体系,以试样为工作电极,铂片为对电极,饱和甘汞电极为参比电极.腐蚀介质为3.5wt%NaCl溶液,扫描速度为1 mV/s.

2 结果与讨论

2.1 浸锌后直接电沉积Sn—Ni合金镀层的表面形貌

图1a为镁合金浸锌层的表面形貌,从图中可以看出,经浸锌处理后,所得锌层较均匀,覆盖率较高,说明浸锌层能掩盖镁合金表面的缺陷,起到保护镁合金基体的作用,但表面仍存在大量孔隙,为了提高镁合金的耐蚀性,后续处理是必不可少的.图1b-c是浸锌后直接电沉积Sn—Ni合金镀层表面形貌.从图中可以看出,浸锌后直接电沉积Sn—Ni合金,施镀5min时,镀层就发生腐蚀,出现明显孔洞,当施镀20min时,腐蚀程度更为明显,镀层呈现多孔的网状结构,说明不制备过渡层,浸锌后直接在镁合金表面电沉积Sn-Ni合金是不可行的.

2.2 电沉积Zn过渡层

2.2.1 Zn 过渡层的表面形貌

图2为电沉积方式对锌过渡层表面形貌的影响,镀层厚度均大约为5μm.从图中可以看出,直流电沉积形成的镀层晶粒粗大且组织不均匀,孔隙多;脉冲镀层的表面形貌同直流镀层相比则更平整、致密,孔隙明显减少,镀层的晶粒明显细化.这主要是因为对于脉冲电沉积而言,通电一个周期后电流的断开有助于镀层应力的释放,所以,脉冲镀层的孔隙明显减少.脉冲电沉积时导通电流密度远远大于直流电镀时的电流密度,阴极极化作用随之增大,使晶核生成速度增加.脉冲电沉积较高的电流密度使金属离子处在直流电镀实现不了的极高过电位下电沉积,其结果晶核形成的几率大大提高,沉积的晶粒细化.因此,脉冲锌镀层的表面形貌与直流镀锌层相比,镀层更为均匀紧密,孔隙明显减少[8].

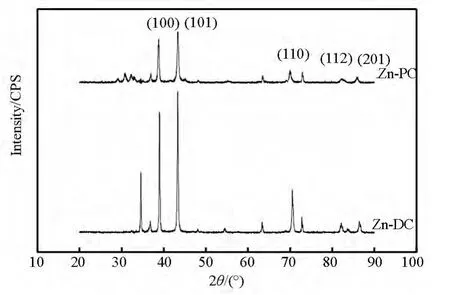

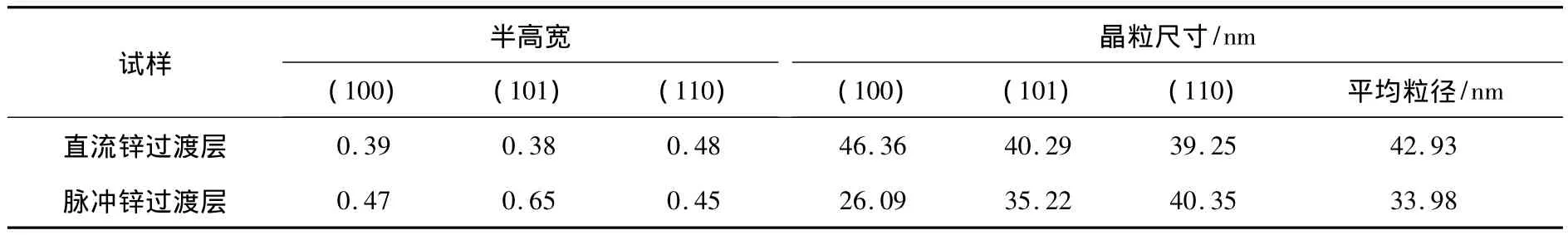

2.2.2 Zn 过渡层的相结构

图3为采用直流和脉冲电沉积方式制备Zn过渡层的XRD图.从图中可以看出,沉积方式对不同晶面的衍射峰位置基本无影响;与直流镀层相比,脉冲镀层各衍射峰高度都有降低.根据(100)、(101)、(110)衍射晶面的半高宽,应用谢乐(Scherrer)公式计算直流和脉冲Zn过渡层的晶粒度,结果列于表2.由图及表的结果可知,脉冲镀层平均晶粒度小于直流镀层.脉冲电沉积使镀层晶粒细化的原因在于:脉冲电沉积利用电流(或电压)脉冲的张弛增加了阴极的电化学极化并降低了浓差极化,使金属离子在电极表面的成核功变小,晶核的形成几率增大,增加了晶核数目,使镀层具有更加均匀、致密的微观结构,与表面形貌的分析结果一致.

图2 电沉积方式对Zn过渡层表面形貌的影响

图3 Zn过渡层的XRD谱图

表2 Zn过渡层的晶粒度

2.2.3 Zn 过渡层的耐蚀性

图4为直流和脉冲Zn过渡层在3.5wt%NaCl溶液中的动电位极化曲线.其腐蚀电位(Ecorr)越正,越不容易失去电子,表明镀层越不容易发生腐蚀;腐蚀电流密度(Icorr)越小,镀层的耐腐蚀性能越好,这是因为腐蚀电流是由材料的溶解造成的.直流和脉冲电沉积Zn过渡层的 Ecorr分别为 -1.13V 和 -1.02V,Icorr分别为 8.76 ×10-4A/cm2和 3.06 ×10-4A/cm2.从分析中我们可以看出,脉冲Zn过渡层的Ecorr较直流Zn过渡层正移了100 mV,脉冲Zn过渡层的Icorr仅为直流Zn过渡层的1/3左右.金属的腐蚀速率与腐蚀电流密成正比,即腐蚀电流密度越小,金属的腐蚀速度越慢,表明脉冲Zn过渡层的耐蚀性优于直流Zn过渡层.因为金属镀层的腐蚀行为与其化学组成,结构与表面密切相关.平整致密的镀层能在金属与腐蚀介质之间起到屏蔽作用,阻挡镁合金基体被腐蚀;如果镀层的致密性差,其屏蔽作用则大大的降低.从表面形貌及结构分析中可以看出,直流Zn过渡层表面呈颗粒状结构,且较多孔隙,容易产生针孔腐蚀,进而导致基底容易被腐蚀;而脉冲Zn过渡层具有更加均匀、致密的微观结构,对基底的保护作用好,所以脉冲Zn过渡层的耐蚀性高于直流Zn过渡层.

图4 Zn过渡层在3.5wt%NaCl溶液中的动电位极化曲线

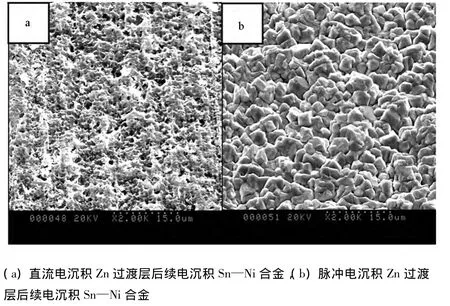

2.3 Zn过渡层表面电沉积Sn—Ni合金镀层的可行性

图5为Zn过渡层电沉积方式对后续电沉积Sn—Ni合金镀层表面形貌的影响.从图中可以看出,在直流Zn过渡层表面后续电沉积Sn—Ni合金镀层20min,镀层出现的严重的腐蚀现象,达不到所需高耐蚀性镀层的要求;不足以达到镁合金防腐蚀的要求.在脉冲Zn过渡层表面后续电沉积Sn—Ni合金镀层20min,基体在镀液中完全没有腐蚀现象发生,镀层更加完整致密,且无孔隙.说明脉冲Zn镀层比直流Zn镀层更适合作为过渡层应用于镁合金电沉积Sn—Ni合金过程中.

图5 过渡层沉积方式对Sn-Ni合金镀层表面形貌的影响

3 结论

新型环保电沉积Zn过渡层成功应用于镁合金表面电沉积Sn-Ni合金过程中.通过对直流和脉冲电沉积Zn过渡层的结构、耐蚀性以及后续电沉积Sn-Ni合金可行性的分析,脉冲电沉积方式更有利于制备平整致密,无孔隙的Zn过渡层,且脉冲Zn过渡层晶粒较直流Zn过渡层更为细化,使脉冲Zn过渡层的耐蚀性优于直流Zn过渡层.脉冲Zn镀层比直流Zn镀层更适合作为过渡层在镁合金电沉积过程中应用.

[1]H.ornberger,S.Virtanen,A.R.Boccaccini.Biomedical coatings on magnesium alloys-A review[J].Acta Biomater,2012,8(7):2442 ~ 2455.

[2]宋晓杰,李全安,刘文健,等.AZ 系镁合金耐蚀性研究进展[J].材料导报(A),2013,27(5):100 ~103.

[3]常立民,刘少春,等.稀土对双脉冲Ni—Co合金镀层组织和耐蚀性的影响[J].吉林师范大学学报(自然科学版),2007,28(3):48~50.

[4]H.Jiménez,L.Gil,M.H.Staia,et al.Effect of deposition parameters on adhesion,hardness and wear resistance of Sn-Ni electrolytic coatings[J].Surf.Coat.Technol,2008,202(10):2072 ~ 2079.

[5]石淑云,常立民.Ni—Al2O3复合镀层的组织形貌与性能[J].吉林师范大学学报(自然科学版),2006,27(4):46~48.

[6]S.Zhang,F.H.Cao,L.R.Chang,et al.Electrodeposition of high corrosion resistance Cu/Ni-P coating on AZ91D magnesium alloy[J].Appl.Surf.Sci,2011,257(21):9213 ~9220.

[7]刘 伟,张继德,段小月.超声波对电沉积Ni—Al2O3复合镀层的影响[J].吉林师范大学学报(自然科学版),2010,31(3):90~92.

[8]Hadian S E,Gabe D R.Residual stresses in electrodeposits of nickel and nickel-iron alloys[J].Surf.Coat.Technol,1999,122(2):118 ~135.