管梁安装支架成形模具设计

2014-04-22彭坤龙

彭坤龙 严 松

(陕西重型汽车有限公司,陕西 西安 710200)

0 引言

图1所示为我公司某车型零件上管梁安装支架,材料厚为1.2mm。该零件底面有凹坑,两立面有凸筋,两侧立面为由低到高的斜面,其成形可借鉴压弯或压形成形。

图1 零件图

1 成形工艺分析

该件直接压形材料会出现材料成形不充分,弹性回复较大等缺陷。单件直接成形,会出现单向侧向力,需做工艺补充部分改为拉延成形可消除侧向力,也可以采用一模两件的类拉延压形形式可消除。采用拉延成形,做工艺补充需增加材料量较大,且模具结构复杂,成本高。而采用一模两件的类拉延压形成形,中间增加材料量小,也较易成形。因此,工艺方案定为一模两件的压形成形,后续进行剖切齐头,最后再通过修边冲孔工序完成整个零件的成形。因此,该零件成形工艺为先压形——剖切、齐头——修边冲孔。

1.1 冲压方向的确定及工艺补充设计

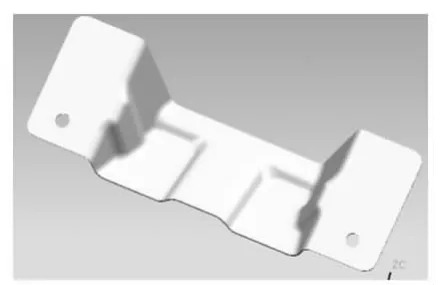

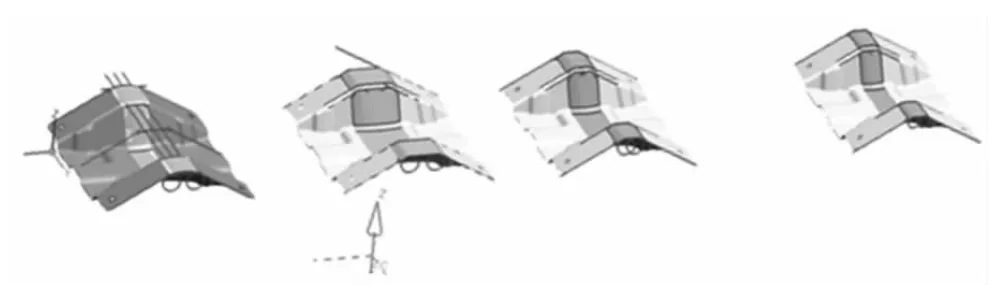

压形成形的难点在于冲压方向的确定,也是首先要解决的问题。如何确定冲压方向,首先要分析零件结构,保证凸筋部位顺利出模,同时考虑后续修切方便。中间部位增加补充料部分,既要考虑剖切方便,又要考虑补充材料尽可能的小,图2为各种补充形式的设计图。根据目前的冲压方位,分别将两零件间距调为50mm、35mm,桥接两零件的边缘曲线,桥接有直线和曲线两种之分,所以生成一组曲线形成的工艺补充曲面有下面4种类型 (50mm宽的平底和弧底及35mm宽的平底和弧底)。基于材料利用率的基础上,图3为最终采用中间宽为35mm的曲线桥接形式的压形工序图,有利于材料的充分成形,避免产生折皱的风险。

图2 各种补充设计图

1.2 毛坯料尺寸的确定

由于零件的形状极不规则,展开料的计算也比较困难。本设计中采用了以基准面为基准,选择底面为放置面,然后选取放置面边界线,利用了UG三维软件中的钣金特征下的钣金成形分析,按冲压方向,以基准面作为G1面定义区域边界,再选择边界将制件展开。根据此展开的料片,通过分析软件进行模拟,放大坯料尺寸,发现坯料尺寸太大,成形过程中外侧料先接触凹模部位受限,则出现走料不畅,拉裂现象。所以减小坯料,当坯料太小,压应力偏大,因此,回弹也较大,调整坯料大小尺寸,逐步加大尺寸,直至压应力减小,回弹得到控制,同时保证拉应力也在控制在一定范围内,即制件无缺陷产生,最终得出理想的结果。通过模拟,最终将坯料尺寸调到390*290。

1.3 完整工序图设计

在冲压方向及毛坯尺寸确定的情况下,最终的工序图为图4所示。

图4 工序图

2 模具结构设计

2.1 凸模设计

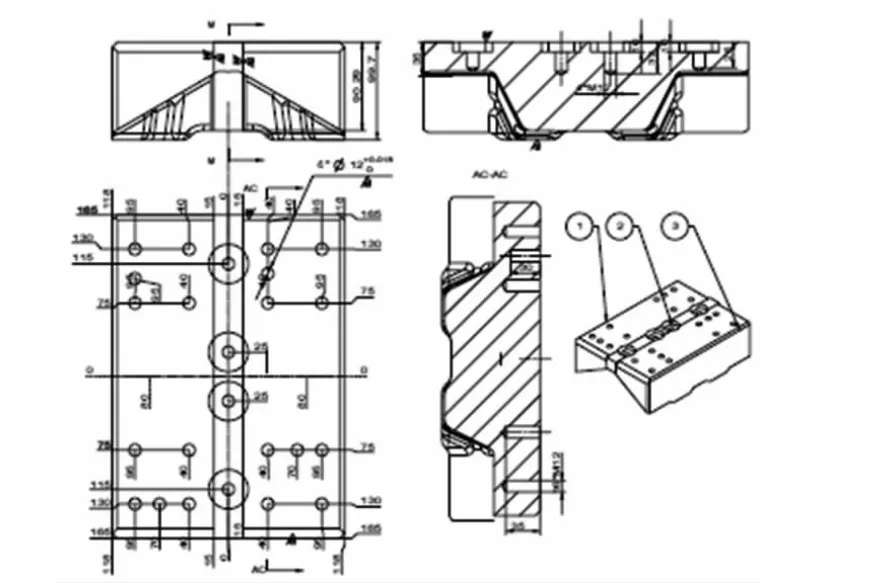

在本设计中以数模外表面为基准面,即以下凹模为基准,上凸模型面按下凹模放单边间隙t(一个料厚)。凸模设计为分体式结构,两侧固定,中间为浮动式压料芯,起压卸料作用,结构图见图5所示。

图5 上凸模结构图

图6 最终的下凹模及顶出器

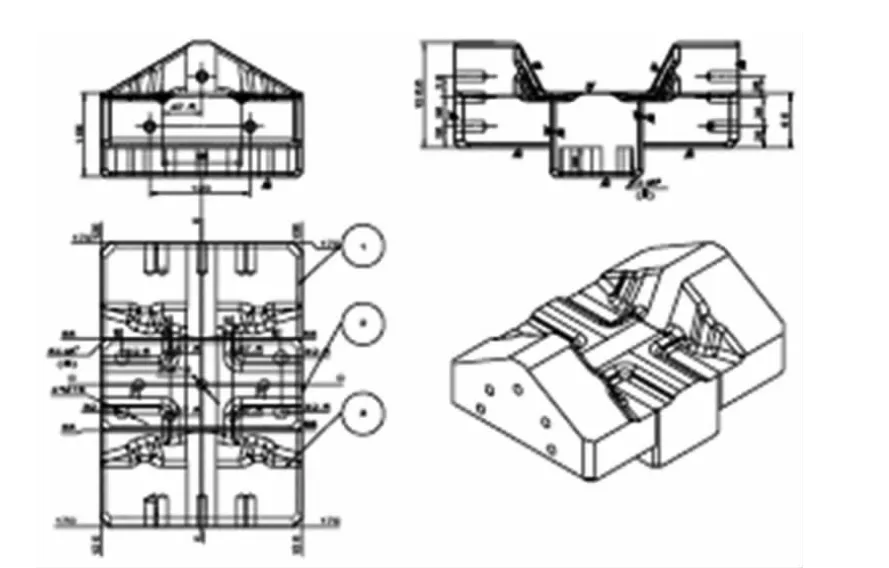

2.2 凹模及顶出器的设计

下凹模及顶出器的结构如图6示,左右两侧为固定式结构,中间为活动托料块,通过装在机床上的气垫顶杆顶出托料块,实现托料,凹模设计的要点是走料圆弧的设计,凹模型面的设计按产品数模加工,两固定侧与中间托料拼接面要求平齐,整个下凹模块及托料块配入下模座的型腔内。

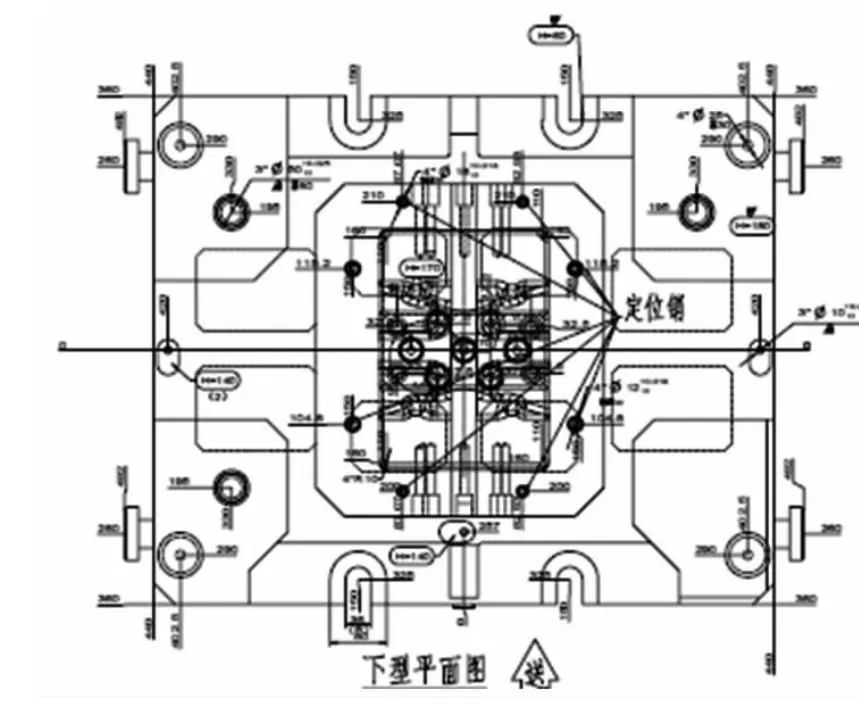

2.3 定位结构设计

在本套模具的设计过程中,考虑压形过程中会出现料的滑移,所以定位采用了封闭定位,四周设计有定位销,结构如图7示。

图7 周圈定位结构图

3 模具工作过程

模具的工作过程:上模通过压板槽与机床连接,随着上模下行,中间压料芯与顶出器压料,凸模继续下行,顶出器在气垫作用下下行,凸、凹模相互作用开始成形。凸模下行至下死点,压形成形。压形结束后,凸模上行,顶出器在气垫压力作用下将制件顶出,成形结束。

4 结束语

经过验证,该零件完全符合图纸要求,实践证明,该套模具设计合理,质量稳定可靠。

[1]崔令江.汽车覆盖件冲压成形技术[M].机械工业出版社,2004.

[2]王孝培.冲压手册[M].机械工业出版社.