轮毂驱动电动汽车垂向特性与电机振动分析

2014-04-17侯之超

童 炜,侯之超

(清华大学,汽车安全与节能国家重点实验室,北京 100084)

前言

随着电动汽车的兴起,轮毂电机驱动模式以其独特的优势成为当前的一个研究热点。轮毂电机驱动因为省去变速器、传动轴和差速器等传动系统,使得传动链缩短、效率增高、结构更紧凑。电机的位置与性能也使ABS、TCS和ESC等功能更易于实现[1]。

尽管轮毂电机驱动有诸多优势,但应用于实际工程仍存在很多挑战。首先,轮毂电机增加了车辆非簧载质量,恶化了车辆行驶的平顺性[2];其次,因直接或经过减速机构与车轮固连,电机易受路面激励而产生较大振动,导致其机械部分的工作寿命缩短,加剧了定子与转子间的磁隙波动;第三,因省去传统内燃机车辆的传动系统,电机转矩波动直接作用于车轮,可能引起悬架前后方向共振以及整个驱动系统的振动。

文献[3]中介绍了一种改进方案,创新设计用于轮毂驱动的盘式电机,将定子转变为簧载质量,转子通过长半轴驱动车轮,明显改善了车辆的垂向性能。但电机转子和定子会因来自路面或车身的冲击而错位,引起电机磁场变化,加剧电机转矩波动。文献[4]中对比分析了车辆被动悬架与主动悬架对车辆乘坐舒适性和安全性的影响,以结合电机转矩特性选择合适的悬架系统。文献[2]中从汽车垂向性能和振动传递途径等角度综述了国内外抑制垂向振动影响的策略及其局限性。日本普利斯通公司开发的动态吸振型轮毂驱动系统[5]将电机悬置,电机既作为动力源又充当质量吸振器,能在较宽转速范围内提高车辆的平顺性和安全性。文献[6]和文献[7]中对利用吸振器原理设计吸振机构或引入电机悬置以改善车辆垂向特性进行了探讨。

本文中基于1/4轮毂驱动车辆模型,定义了车辆平顺性和电机垂向振动的评价指标;并以某微型电动汽车为对象,分析了车身偏频、悬架阻尼比、轮胎垂向刚度与悬架刚度比、车辆簧载质量与车轮系统质量比、电机系统与车轮系统质量比等关键设计参数对车辆及电机振动的影响,提出了相关参数选择的建议。

1 动力学模型及性能指标

1.1 动力学模型

考虑车辆垂向振动,采用1/4车辆简化模型,见图1。

图中:m1为除轮毂电机系统外的非簧载质量,即车轮系统质量(轮胎、车轮和制动片等);m2为车辆簧载质量;m3为轮毂电机系统质量(对于间接驱动,则含行星齿轮减速机构的质量);x0为路面不平度,x1和 x2分别为车轮和车身的垂向位移。

其车辆垂向振动方程为

式中:k1、c1分别为轮胎垂向刚度和阻尼(近似为零);k2、c2分别为悬架刚度和阻尼。

1.2 性能指标

选取车轮相对动载荷、电机垂向振动加速度、悬架动挠度和车身垂向振动加速度作为评价车辆和电机垂向振动特性的指标。对式(1)和式(2)作傅里叶变换,可得到各指标的幅频特性。为反映路面影响,以路面速度x·0为参照,分别定义各指标相对值如下。

车轮静载荷为G=(m1+m2+m3)g。按照汽车理论[8]约定,车轮动载荷为Fr=k1(x1-x0)+c1(x·1-x·0)。考虑路面输入,车轮相对动载荷的幅频特性可表示为

常规轮毂电机驱动,电机与车轮直接相连。电机垂向加速度的相对幅频特性为

同理,悬架动挠度相对幅频特性为

而车身垂向加速度的相对幅频特性为

以上诸式中,

其中:γ=k1/k2为轮胎垂向刚度与悬架刚度比;ξ=为悬架阻尼比;λ=ω/ω0为路面激励与车身圆频率比簧载质量与非簧载质量比定义为μ=m2/(m1+m3)=μ21/(1+μ31),其中,μ21=m2/m1,μ31=m3/m1,分别为簧载质量与车轮系统质量比、电机系统与车轮系统质量比;‘^’表示拉普拉斯变换,‘˙’表示速度,‘˙˙’表示加速度。

路面激励下,对应上述各项指标的均方根响应[8]可表示为

式中:n0为参考空间频率;Gq(n0)为路面不平度系数;u与f分别为车辆行驶速度与频率。

值得注意的是,均方根响应仅反映各项指标在分析频段内的平均值。结合均方根响应与相对幅频特性,可更全面地对系统垂向振动特性进行评价。

2 参数影响分析

针对某微型轮毂驱动汽车[6],首先分析车辆不同参数匹配组合下各指标对应的均方根响应,然后单独分析主要参数 f0(=ω0/2π)、ξ、γ、μ21和 μ31对各指标幅频特性的影响。

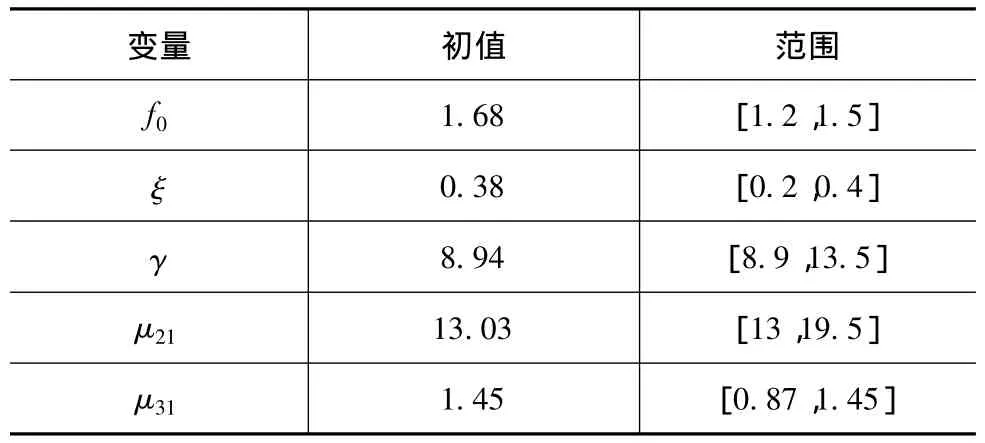

2.1 参数选取

对于乘用车,车辆偏频f0常取0.8~1.6Hz,阻尼比取0.2~0.4[9]。各变量初值及其取值范围见表 1。换算后得到车辆具体参数 m1、m2、m3、k1、k2和c2的取值,如表2所示。

表1 变量初值及取值范围

表2 车辆具体参数取值范围

2.2 均方根响应分析

选取 B 级路面[8],Gq(n0)=64 ×10-6,n0=0.1,并假设车速为10m/s,计算各指标对应的均方根响应,由此分析车辆具体参数组合的影响。

图2为m2与k2匹配的影响,图中曲面表示均方根值的三维视图,底部平面曲线为其等高线。

图3~图6分别为c2与k2、k1与k2、m2与m1和m3与m1各组合匹配的影响。

由图2可知,m2和k2对车轮动载荷、电机垂向振动加速度和车身振动加速度影响趋势一致,即m2越大、k2越小,三指标对应均方根响应越小,此时对应车身偏频也最小;但悬架动挠度会增大。

由图3可知,c2和k2组合对车轮动载荷、电机垂向振动加速度和悬架动挠度3个指标影响趋势一致,即增大c2利于减小均方根值;但车身振动加速度增大。

由图4可知,降低k1和增大k2有利于减小车轮动载荷、电机垂向振动加速度和车身振动加速度响应均方根值。

由图5可知,m2和m1的匹配关系对车轮动载

荷、悬架动挠度和车身振动加速度的影响情况与对应电机垂向振动加速度的相反,即增大m1和减小m2有利于降低电机振动,但会恶化其他性能。

由图6可知,增加电机系统质量有利于降低电机振动但会恶化其他性能,这与减小非簧载质量以获得较好乘坐舒适性和安全性相反。

2.3 相对幅频特性分析

计算显示,各参数对车身振动加速度、悬架动挠度和车轮相对动载荷幅频特性影响趋势与文献[8]中所述一致,即减小车身偏频f0、增大悬架阻尼比ξ、减小轮胎与悬架垂向刚度比γ、增大簧载质量与车轮系统质量比μ21=m2/m1,以及减小电机系统与车轮系统质量比μ31=m3/m1,有利于降低车身加速度、车轮相对动载荷及悬架动挠度响应高频共振峰;减小f0甚至会降低全频域内的幅值。下面将重点分析各变量对电机垂向振动加速度的影响(为便于分析影响趋势,加大了部分变量取值范围),结果见图7。

由图7可知,电机共振频带在10~15Hz内,且共振峰值很大;随着f0和γ减小,电机垂向振动加速度的幅频特性共振峰向低频移动,同时幅值降低;增大ξ共振峰幅值减低,共振峰几乎不移动。值得注意的是,μ21和μ31对电机垂向振动加速度与其他性能的影响情况恰好相反:即减小μ21和增大μ31有利于降低电机振动而恶化其他性能,这点与响应均方根分析结论吻合。

综上所述,响应均方根分析用于整体评估,频域分析主要用于分析各指标性能的幅频特性,能直观了解性能恶化的局部频带。因此,匹配车辆各参数应根据各性能指标设计要求的侧重点而合理选取分析方法,须特别注意电机振动的影响。以外转子型轮毂电机为例,定子与转向节固连,外转子与轮辋通过螺栓连接。电机振动过大,不仅加速连接件损坏,且定子与转子间振动波动会引起磁隙变化,进而影响电机输出转矩的平稳性。

3 结论

(1)依据1/4车辆垂向动力学模型,给出了包含车轮相对动载荷、轮毂电机垂向振动加速度、悬架动挠度及车身垂向振动加速度等用于评价车辆平顺性和电机垂向振动的指标。

(2)分析了车辆具体参数 m1、m2、m3、k1、k2和c2的不同组合对各性能均方根响应的影响,并推荐了参数的选取区域。

(3)分析了车身偏频f0、悬架阻尼比ξ、轮胎与悬架刚度比γ、簧载与车轮系统质量比μ21、电机系统与车轮系统质量比μ31对各指标的幅频特性影响。其中减小μ21和增大μ31有利于降低电机振动,但会恶化其他性能。

[1] Murata S.Vehicle Dynamics Innovation with In-Wheel Motor[C].SAE Paper 2011-39-7204.

[2] 宁国宝,万钢.轮边驱动系统对车辆垂向性能影响的研究现状[J].汽车技术,2007(3):21 -25.

[3] Hredzak B,Gair S,Eastham JF.Control of an EV Drive with Reduced Unsprung Mass[J].IEEE Transactions on Electric Power Applications,1998,145(6):600 -606.

[4] Rojas R A E,Niederkofler H,Willberger J.Comfort and Safety Enhancement of Passenger Vehicles with In-Wheel Motors[C].SAE Paper 2010-01-1146.

[5] Nagaya G,Wakao Y,Abe A.Development of an In-wheel Drive with Advanced Dynamic-damper Mechanism[J].JSAE Review,2003,24(4):477 -481.

[6] 梁锐,余卓平,宁国宝.基于吸振原理的轮边驱动电动车垂向振动负效应的抑制[J].机械设计,2008,25(1):28 -30.

[7] 赵艳娥,张建武,韩旭.轮毂电机独立驱动电动汽车动力减振机构设计与研究[J].机械科学与技术,2008,27(3):395-398,404.

[8] 余志生.汽车理论[M].北京:机械工业出版社,2007.

[9] 刘维信.汽车设计[M].北京:清华大学出版社,2001.