蒸汽发生器管头焊缝撕裂的失效分析和解决办法

2014-04-11兰晓升束润涛贺优优

兰晓升 束润涛 贺优优

(山东高速海南发展有限公司)(武汉市润之达石化设备有限公司)

0 前言

油浆蒸汽发生器是石化炼油装置中重要的换热设备,由于使用温度较高,发生泄漏失效的案例很多。调查发现,大多数油浆蒸汽发生器短期失效的泄漏事故都不是由腐蚀原因造成的。某石化企业于2011年新建的80万t/a重油催化制烯烃装置中的两台油浆蒸汽发生器,使用不到一个月就先后发生泄漏事故,并最终报废。

经过分析可知,该设备设计存在缺陷。事故的原因就在于折流板间距设计过大,导致换热管在使用过程中振动失稳。此外,管板与管子的连接用平焊加贴胀的方法进行处理考虑得也比较简单,使管头焊缝在拉脱力作用下呈剪切性破坏。

本文分析了蒸汽发生器管头焊缝发生撕裂事故的原因,提出了有针对性的改进措施,取得了明显的改进效果。

1 油浆蒸汽发生器的参数及泄漏情况

1.1 油浆蒸汽发生器的结构参数

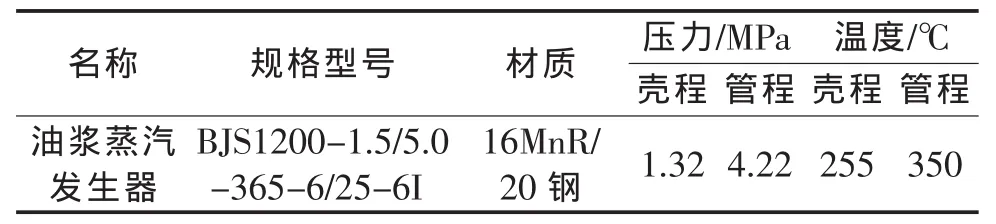

油浆蒸汽发生器的结构参数如表1所示。该设备压力不高,但实际使用温度达到339℃,折流板间距设计为1455 mm。管束入口端设计有300 mm长的316L衬管,管头露出部分进行翻边。

表1 油浆蒸汽发生器结构参数

1.2 设备发生泄漏的具体情况

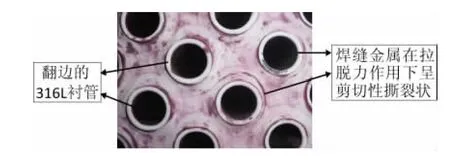

该设备发生泄漏的部位为换热管与管板的管头焊缝处,焊缝中心呈环向撕裂,如图1所示。通过目视观察,裂纹周围的焊缝纹路和管板表面的机加工纹路清晰可见,没有任何腐蚀痕迹。

图1 换热管与管板的管头焊缝

图1是PT检验时的实物照片,管外白色环状物为316L不锈钢薄壁衬管的翻边部分,在管子与管板连接焊缝处可以看到明显的环状裂纹。将没有裂纹的管头焊缝进行了打磨,在焊缝中部和根部也发现都存在裂纹。也就是说,在使用很短的时间内,管头焊缝已经全部发生了剪切撕裂性破坏。

1.3 工况分析

该设备管程为300℃以上的高温油浆,硫含量和环烷酸含量均低于1%,存在高温硫和高温环烷酸的腐蚀环境。管外壳程为200℃以上的蒸汽,也存在高温蒸汽的氧化腐蚀环境。这种环境对碳钢材料的腐蚀至少应在半年以后才能观察到溃疡状的坑点腐蚀特征,但该设备在使用不到一个月的时间就出现泄漏,这就应该排除腐蚀因素,考虑其他的因素造成的破坏性影响。

2 泄漏原因分析

2.1 从设计角度进行分析

2.1.1 折流板间距校核分析

折流板间距通常由蒸汽发生器选型的工艺人员确定。蒸汽发生器壳程为水加热产生蒸汽,折流板只起到支撑换热管的作用,水的流动分布是靠折流板下部缺口来实现的,并不需要折流板来折流介质,折流板对换热效果的好坏也没有多大的作用。工艺人员选定的折流板间距为1455 mm,选定间距时并未考虑设备的设计问题,也未考虑换热管支撑间距过大后介质沸腾会造成换热管振动的问题。此外,设备设计时也没有对换热管的振动进行仔细校核分析。关于换热管的振动分析,虽然在工艺选型及设备设计时都有相关要求,但在国内行业中基本上是很少考虑的。该设备产生泄漏后,有关设备设计人员对换热器管束进行了应力校核,发现换热管轴向应力设计不满足要求,此值超标是导致管头焊缝发生撕裂的主要原因。由于折流板间距过大,换热管在蒸汽快速沸腾时会产生较大的振动,因此会对管头焊缝造成很大的振动疲劳影响。

2.1.2 油浆入口布置对温差应力的影响

管程介质为350℃高温油浆被冷却至280℃,流向为上进下出;壳程介质为低温水被加热至255℃蒸汽,流向为下进上出。这种流向布置,使上部换热管处在管程高温350℃和壳程高温255℃的工况,而下部换热管处在管程低温280℃和壳程低温(水)工况。也就是说,上部换热管的金属温度处在最高温度的工况,下部换热管的金属温度处在最低温度的工况。该设备为6管程,由于结构和介质流向形成了一种最大的温差应力状态,也就是说给管头焊的焊缝金属增加了一个很大的附加拉脱力。这种工艺布置不合理,建议流体流向改为下进上出。

2.1.3 管子与管板的连接结构分析

折流板间距过大时将引起轴向应力超标,壳程介质快速沸腾时将引起换热管振动,温差大时将引起大的温差应力,这些情况组合在一起时形成了一种恶劣的工况组合,从而导致换热管与管板连接焊缝处的应力很复杂。显然,图1所示的焊接接头不能适应这种复杂工况下的复杂应力。图1中换热管与管板的接头设计为平焊加贴胀型式,该接头的设计明显没有很好地考虑温差应力带来的管头附加拉脱力以及换热管振动问题。贴胀只是轻度胀接,在较高的使用温度下,贴胀段的换热管与管板会发生松弛,并不能起到抵抗拉脱力以及振动的破坏作用,换热管的振动将直接传导到焊缝处,完全由焊缝来承担由于振动及温差应力产生的交变应力。因此,由于管束长期的低频振动,换热管与管板的接头在拉脱力、交变应力、制造残余应力等综合影响下,裂纹就在管头焊的焊缝部位产生。

2.2 从制造和使用的角度进行分析

该设备是按图纸要求进行制造的,所有制造过程及质量控制都满足图纸设计要求,材质及焊材也都进行了复核,没有发现任何问题。由于设计、制造和使用单位存在很大争议,在设计院不同意对设备进行任何技术改进的情况下,重新制造了两台同样图纸要求的油浆蒸汽发生器。这两台油浆蒸汽发生器在同样工况条件下也仍然只使用了一个月就开始泄漏,这就再次证明该设计存在严重问题。

部分石化企业新建的装置在开工试车前,对操作工的岗前培训不足,对该设备在正式使用前试车过程中可能遇到的破坏性后果估计不足,试车时升温过快,导致温差应力过大。也有的企业在试车时壳程没有充水,造成了直接干烧。这些情况都有可能导致换热器出现异常的破坏性后果。

3 改进措施和使用情况

3.1 优化设计方案

3.1.1 折流板间距的布置

将原设计管束的折流板间距由1455 mm改为600 mm,由原来的4块折流板增加到9块折流板,以降低换热管在使用中的振动,并提高换热管在使用过程中的稳定性,从而减小换热管的轴向应力。减小折流板间距并不会影响设备换热效果,但对换热管可起到支撑作用。

3.1.2 扩大管板管桥的间距

为降低管板焊缝对管桥施加焊接应力的影响,在不影响蒸汽发生器换热性能的前提下,将管板管桥的间距由7 mm加宽到8 mm,换热管规格由Ø25 mm×2.5 mm改为Ø24 mm×2.5 mm,换热管数量不变。换热管直径改为24 mm后,经过计算换热总面积仅减少15 m2,并不影响设备的换热性能。3.1.3 管子与管板的连接方式

管子与管板的连接改平焊为角焊,改贴胀为强度胀加贴胀。原设计管子与管板的连接接头为强度焊加贴胀,管头伸出管板面仅2 mm,焊接时管端基本都被熔掉,管头焊接后焊缝的截面积较小。现更改为强度焊加强度胀连接,强度焊管头焊角高度由2 mm更改为4 mm,焊缝高度达到3 mm,管孔的坡口深度2 mm,用全自动管板焊多次焊接完成。将贴胀改为强度胀加贴胀以后,能减小轴向应力对管头焊缝的直接作用力,确保管头的焊缝金属在使用过程中安全可靠,避免管头焊缝产生过高的剪切应力。管子与管板的连接型式如图2所示。

图2 改进后管子与管板的连接

3.2 管头焊缝的热处理

为了降低管头焊缝的焊接应力,在管头焊最后一遍焊接完成后对管板面进行消除应力热处理。热处理温度为620℃,保温时间为30 min,热处理后所有管头焊缝金属的硬度值≤200 HB。

3.3 改进后的使用情况

该设备按以上措施改进后使用情况良好,已经连续工作超过一年,中途未出现任何泄漏事故。

4 结论

(1)油浆蒸汽发生器在使用很短时间后就发生泄漏事故,不是由于腐蚀和制造原因所导致,而是设计上存在先天不足。

(2)通过增加折流板的数量、缩小折流板间距来降低换热管的振动;通过缩小换热管直径、增加管孔桥距的措施来降低管端焊缝金属的焊接应力;通过增加管端伸出长度、改平焊为角焊等措施,增加管头焊缝的抗拉脱力强度;通过对换热管与管板的贴胀改为贴胀加强度胀,以阻止换热管的轴向应力直接作用于焊缝;通过对管头焊缝的热处理来消除焊接应力,提高焊缝金属的抗裂性能。

(3)事实证明,上述综合改进措施是可靠的、合理的,完全可以满足油浆蒸汽发生器长周期安全运行的需要。