误差预算在精密与超精密机床中应用的研究概述*

2014-04-06梁迎春陈国达孙雅洲

梁迎春 陈国达 孙雅洲

(哈尔滨工业大学精密工程研究所,黑龙江 哈尔滨 150001)

误差预算是精密机械系统设计中的一种预测和控制误差的重要工具,在机床、机器人、坐标测量机等领域中有广泛应用。机械系统中存在很多误差源,如结构部件误差、热变形误差等,误差预算通过综合这些误差源对于系统末端执行器位置(如刀具)的最终影响规律预测系统整体性能。美国劳伦斯利弗莫尔国家实验室(Lawrence Livermore National Laboratory,LLNL)[1]在1980 年首次系统性地将误差预算方法应用于工业机床的设计中,过去的20 多年里,许多学者不断改进误差预算方法,将其应用于各类精密机械系统里。在精密和超精密机床的设计中,误差预算不可或缺,具有非常重要的作用。合理的误差预算有利于机床设计中的优化决策和选择。在概念和系统设计阶段,误差预算有助于在不同机床结构布局进行选择,分配各个子系统的误差,在满足可实现性的前提下实现经济性。在具体设计阶段,误差预算有助于选择不同部件、材料以及加工工艺。误差预算是一个多学科融合的方法,其过程包括误差源的辨识、运动学建模、多重误差效应的组合、材料去除过程的建模等[2]。本文内容介绍主要面向精密和超精密机床,分别对误差预算的总体流程、组合规则、误差预算应用研究等几方面进行概述。

1 误差预算的总体流程

机床设计时使用误差预算需要有两个基本假设为前提,一是特定方向下的即时总误差值是所有单一误差元值的和,如线性叠加。二是单一误差元可被辨识、控制及测量,以致可降低和预测。实际应用中常以误差上边界来估计。

为提高对测量不确定性的理解并实现更为精密可靠的测量仪器,LLNL 的学者Kroll[3]对Xradia Micro -XCT 和Laser UT 系统等无损检测仪器进行了误差预算。该误差预算流程是闭环的,以理想或目标需求的不确定性为导向,基本步骤包括辨识基本误差源、测量或估计各单一误差元的不确定度、误差映射、确定组合规则、误差预算、与理想不确定度比较等。该误差预算流程基本与机床的误差预算流程相同。图1 所示为机床误差预算流程。

图1 机床误差预算流程[3]

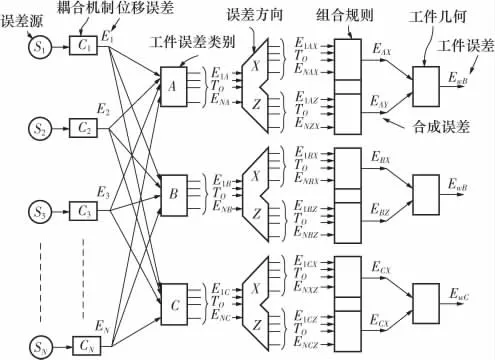

LLNL 对一台两轴车床进行了误差预算,其流程图如图2 所示[1]。图2 中,Si表示误差源(如热误差),Ci表示耦合机制,即刚度、热膨胀系数、阻尼等参数关于误差幅度或频率的过滤效应,它可以等效为一个方向性参数,通常决定误差在敏感方向的幅度。以车床刀尖处的位移误差为例,垂直于车削工件表面的方向为敏感方向。车削产生的工件误差具有3 种不同的类别,包括尺寸误差(如直径和长度),面形误差(如圆度、直线度和平面度),表面误差(如粗糙度)。图中显示各个误差源经耦合机制处理后得到的位移误差分别以不同误差类别归类,而后分不同方向归类,经一定的组合规则处理后得到某个特定方向下的关于某个误差类别的位移误差,最终可得到特定误差类别的工件误差。

为满足极为严格的光学元件频域误差要求,LLNL针对超精密机床的设计提出了空间频域误差预算方法,其流程图如图3 所示[4]。该方法中的频域数据表达利用功率谱密度(PSD)。

图2 两轴车床误差预算流程图[1]

图3 空间频域误差预算流程图[4]

2 误差预算组合规则

利用合理的组合规则计算总误差是误差预算过程的重要步骤。许多学者对机床的结构和运动误差进行了研究,得到了一些误差模型用于预测刀具在加工过程中刀尖点的位置误差。但是,这些模型往往不能方便地用于机床设计中的误差预测,因为它们比较复杂且需要足够的信息,如机床运动学、材料、控制、环境和运行,而这些不易得到。而且,在设计阶段对于误差源的实际误差值或函数通常是未知的。所以当有许多重要误差源时机床设计者经常使用一种组合规则去直接预测总误差。当组合规则要用于估计总误差时,误差大小主要取决于采用什么组合规则,选择组合规则非常重要。最后的设计、性能和费用主要取决于采用的组合规则。若组合规则过估了总误差,机床可能过设计,使精度浪费,费用增加。若低估则无法满足需要的精度要求。算术和可能是最简单的组合规则,代表最差的误差情形,但此情形发生可能性极小。

误差预算过程中一般考虑3 种误差,分别是随机误差、系统误差和磁滞误差。组合规则即组合和确定单一误差幅度(沿一定方向)的方法。对单一误差幅度来说,基本选择PV 值(峰谷值)或RMS 值(均方根值)。若以RMS 值为例,则总误差的RMS 值RMSf可表示为:

误差组合下的总误差可以有最优情况值εbest和最劣情况值εworst,分别为总误差的上边界和下边界,其计算公式如式(2)、(3)所示,

通常情况下,取εbest和εworst两者的平均值足以估计总误差[2]。

已报道的组合规则有经验公式,如误差元的算术和乘一系数、算术和均方根的和的平均数。Shen 和Duffie[5]基于中心极限定理(Central Limit Theorem,CLT)研究组合规则,不确定性区间被用于表达预测的总误差。精密机床误差源数据被用于蒙特卡洛仿真去比较这些规则与经验公式规则的预测能力。研究显示经验公式规则对仿真的总误差有很高的覆盖率,但是有些低估总误差的倾向。基于CLT 的组合规则拥有很高的覆盖率且有令人满意的预测总误差的置信水平,因此证明后者在预测总误差方面更为精确。基于CLT 的方法的优势还在于预测总误差时可以先指定置信水平。

3 误差预算应用研究

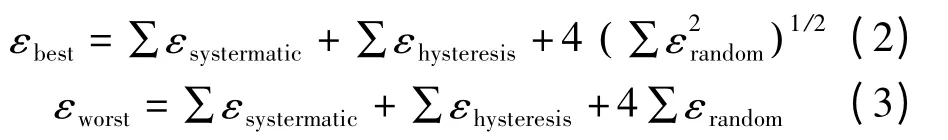

LLNL 针对大型光学金刚石车削机床(Large Optics Diamond Turning Machine,LODTM)进行了表面粗糙度的误差预算[1],如图4 所示,对11 项误差源引起的单一误差元进行峰谷值误差的辨识,最终得到工件表面粗糙度的预算值。

Treib 和Matthias[6]将误差预算用于多轴机床体误差场的计算和优化。作者测量不同状态下(载荷,温度,制造误差)各轴的几何精度,利用仿真程序计算系统的误差场。研究中基于3 个假设:将所有几何误差聚焦到导轨上;导轨的连接面(接触界面)保持水平,系统为刚体系统;系统是线性的,变形可以叠加。另外,利用奇次变换矩阵来计算体误差。假设单一误差元服从正态分布,用协方差表示误差元之间的相关性。麻省理工学院学者Slocum[7]概述了误差预算用于精密机床设计的方法,还利用电子数据表来进行误差预算。

Dorndorf 等学者[8]研究了机床准静态误差的最优预算,面向最低成本进行误差分配,考虑了误差的概率性特征,假设某尺寸上的误差服从高斯分布,制造该尺寸的花费是关于该高斯分布标准差的函数。一旦指定功能条件或约束,即可进行误差分配使总成本最低。在机床误差预算方面,功能条件或约束限制在工作空间内关键点上的体误差,体误差又是各单误差元的函数。因此该误差预算主要是确定这些误差的最优水平,使控制它们和失效产生的成本最低。

图4 LODTM 机床及其误差预算[1]

敏感方向的概念可用于简化机床精度分析,但却不适合分析延展性去除过程,如成形研磨,因没有单一的敏感方向。为此,扫描轮廓法为误差预算过程中的精度建模提供了一种有效的手段,可成功构建机床误差与工件被加工面误差间的数学关系。Frey 等学者[9-10]提出了一种给定刀具形状和运动函数情况下计算被加工件表面离散点的闭式解,能快速计算机床几何误差在工件形状上的效应。该方法有3 个步骤:(1)利用无误差的运动模型计算刀具的扫描轮廓,确定名义加工表面。(2)利用有误差的运动模型计算刀具的扫描轮廓,确定有干扰下的加工表面。(3)基于前两者的比较评估加工过程的精度。上述方法成功用于成形磨削、无心磨、外圆磨的建模,也应该可拓展用于圆锥铣刀的球立铣和侧铣。由于假设刀具是理想表面或理想旋转,它最有用的地方在于评估面形、轮廓、位置和尺寸误差,但在评估表面粗糙度方面差一些。

Eisenbies[11]提出了基于约束的误差预算方法,即将蒙特卡洛仿真用于精密机械设计的误差预算方法。首先建立参数化模型,然后建立单一误差的仿真,确立误差的类型和期望的精度水平。误差类型取决于误差的属性,如静态误差中垂直度的随机误差服从有上下限的均匀分布,该类误差对任意虚拟机械是一个常量,并不是轴位置的函数。线性轴的准静态误差由产生带有随机系数的十阶勒让德多项式来模拟,而旋转轴位置误差采用带有随机系数和随机相位变化的五阶傅里叶级数来模拟。根据蒙特卡洛模拟,可以得到总误差的分布,以坐标测量机的探针检测为试验,发现实际测量的最大误差落在模拟得到的分布范围内,从而证明了基于约束的误差预算方法的有效性。该方法能产生无数种不同的虚拟机械,能估计出一点误差元场的效应,有望用于精密机床的设计中。

Hii 等学者[12]在设计精密电火花微细铣削机床过程中使用了误差预算,参照了麻省理工学院Slocum 的方法。Uriarte 等学者[13]对一台带有直径小于0.3 mm刀具的微细铣床进行了总体误差预算,主要关注点在夹具角变形与刀具挠曲误差。Brecher 等学者[14]在高精度紧凑型五轴机床的设计中采用了误差预算以便进行敏感度分析,为避免、分离和补偿机床误差提供了可能性。Erkorkmaz 等学者[15]对一台两轴精密运动台进行误差预算,考虑了几何、动态、伺服和热误差。假设运动台经过误差补偿,消除各个误差源的确定误差部分,对不确定误差部分进行误差预算。Cheng 等学者[16]针对一台新型桌面多轴激光加工机床的设计采用了误差预算分析,目的是为优化选择关键运动部件和分配各轴的位置精度,机床模型与误差预算流程如图5 所示。

图5 新型桌面多轴激光加工机床设计

大多数误差预算都是静态误差预算,尽管有些误差预算中考虑了动态误差,但基本是处理时域数据。静态误差预算在精密和超精密机床的设计阶段起到了很好作用,但是目标是围绕静态总误差,其结果是不足以或有效符合工件频域误差要求,所以有必要在静态误差预算的基础上进行动态误差预算。迄今只有少量文献针对动态误差预算进行了研究。

在新系统的设计中需要能预测最初可能时刻的性能,如利用有限元工具进行建模去预测。许多情况下优化设计而得到一定的动态响应或者误差修正能力,把它们作为频率的函数。但使用者需要去预测位置误差,将其作为所有潜在干扰源影响下关于时间的函数。据此,Eijk 等学者[17]提出了基于动态误差预算的系统设计方法。动态误差预算中利用Parseval 定理作为时域和频域数据的联系桥梁,即在时域上的能量等于在频域上的能量。这种方法中,不同干扰源在设计中被识别出来。确定幅度和频率内容的合适估计,用于控制系统模型上。每个干扰对于设计性能参数的频率转移函数被用于计算出性能的功率谱密度。基于此信息,时域上的总性能可以在统计学上被表达和计算。单一干扰源的影响能被识别,在相关频域范围内的累积功率谱密度可看出主导的动态效应。该方法实际应用于精密转盘驱动装置的设计之中,其思路对精密与超精密机床设计中的误差预算方法有参考作用。

为满足极为严格的光学元件频域误差要求,LLNL的学者Krulewich[4]在1997 年针对超精密机床的设计提出了空间频域误差预算方法。该方法中基于功率谱密度定量分析加工过程中各误差元的空间频率和时间频率成分,并估计工件误差。但是之后关于该方法在实际超精密机床设计中的应用未见报道。

图6 超精密飞切机床精度设计方法流程图[18]

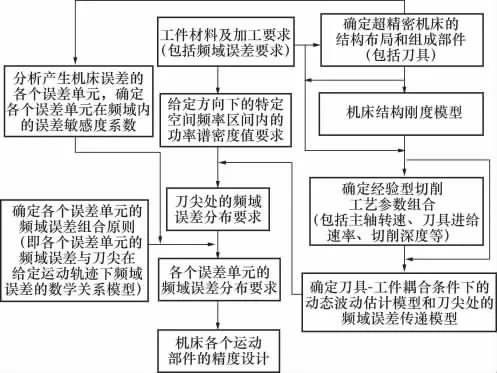

为解决现有超精密飞切机床的设计没有考虑工件表面的频域误差要求问题,在Krulewich 提出的误差预算方法基础上,哈尔滨工业大学梁迎春、陈国达等人[18]提出一种基于频域误差分配的超精密飞切机床精度设计方法,其流程图如图6 所示,提高了加工适应性,可应用于大型KDP 晶体超精密加工机床,提高KDP 晶体应用于激光核聚变工程中终端光学组件的可靠性。该方法对其他类型超精密机床的设计也有参考价值。

4 结语

误差预算是精密与超精密机床设计中不可或缺的一环,对实现精度目标和成本控制有着非常重要的作用。许多学者对此展开了研究,取得一定成果。本文主要从误差预算的总体流程、组合规则、误差预算应用研究等几方面进行概述。误差预算虽在机床设计中得到了大量应用,但是其相关理论研究尚未完全成熟,如组合规则、优化算法的理论研究还有待加强。部件误差预算中多数仅考虑对目标误差的敏感度,很少考虑部件的精度可实现性和制造成本,难以实现误差的最优分配。大多数误差预算都是静态误差预算,尽管有些误差预算中考虑了动态误差,但是目标是围绕静态总误差,其结果是不足以或有效符合工件频域误差要求。目前对于动态误差预算的研究无论在理论上还是应用上都比较缺乏,应该需要加强该方面的研究,这对实现精密和超精密机床的更优设计具有重要作用。我国的超精密机床技术水平与美、英、日、德等发达国家相比,仍有较大差距,超精密机床系统设计理论是提升超精密机床水平的关键,而误差预算系统理论是机床设计理论中的重要内容。因此,我国应加强研究和完善指导超精密机床设计的误差预算理论,这对于我国超精密机床研制水平的提高具有重要意义。

未来的研究趋势总体可以概括为以下几个方面:(1)误差预算的基础理论研究,包括多尺度多对象的误差评价方法、组合规则、优化算法、误差预测与预算的匹配性等方面。(2)动态误差预算研究,包括动态误差的形成规律和评价方法、频域内机床部件动态误差对工件面形误差的影响规律、动态误差预算的组合规则等方面。(3)误差预算的应用研究,包括在不同类型机床的设计与制造中的应用,特别是在三轴以上超精密机床中的应用,不仅应用于机床整机误差预算,而且应用于精密部件及其组合运动装置的误差预算。

[1]Donaldson R R.“Error budgets”in technology of machine tools,UCRL-52960 -5 [R].Berkeley:Lawrence Livermore National Laboratory,1980.

[2]Dornfeld D,Lee D E.Precision manufacturing[M].New York:Springer-Verlag,2008:232 -237.

[3]Kroll J J.“Error budgeting and certification of dimensional metrology tools”in FY07 Engineering Research and Technology Report,LLNL -TR -401927 [R].Berkeley:Lawrence Livermore National Laboratory,2008.

[4]Krulewich D A.“A spatial-frequency-domain approach to designingprecision machine tools”in Thrust Area Report,UCRL -ID -129204[R].Berkeley:Lawrence Livermore National Laboratory,1998.

[5]Shen Y L,Duffie N A.Comparison of combinatorial rules for machine error budgets[J].CIRP Annals -Manufacturing Technology,1993,42 (1):619 -622.

[6]Treib T,Matthias E.Error budgeting — applied to the calculation and optimization of the volumetric error field of multiaxis systems[J].CIRP Annals -Manufacturing Technology,1987,36 (1):365 -368.

[7]Slocum A.Precision machine design[M].Englewood Cliffs:Prentice Hall,1992.

[8]Dorndorf U,Kiridena V S B,Ferreira P M.Optimal budgeting of quasistatic machine tool errors[J].ASME Journal of Engineering for Industry,1994,116 (1):42 -53.

[9]Frey D D.“Error Budgeting”in robotics and automation handbook[M].Boca Raton:CRC Press,2004.

[10]Frey D D,Otto K N,Pflager W.Swept envelopes of cutting tools in integrated machine and workpiece error budgeting[J].CIRP Annals -Manufacturing Technology,1997,46 (1):475 -480.

[11]Eisenbies S K.Error budgets by constraints[D].Charlotte:The University of North Carolina at Charlotte,2001.

[12]Hii K F,Zhao X,Vallance R R.Design of a precision electro discharge micro milling machine[C].Proceedings of the American Society of Precision Engineers Annual Conference,Scottsdale,2000.

[13]Uriarte L,Herrero A,Zatarain M,et al.Error budget and stiffness chain assessment in a micromilling machine equipped with tools less than 0.3 mm in diameter[J].Precision Engineering,2007,31:1-12.

[14]Brecher C,Utsch P,Klar R,Wenzel C.Compact design for high precision machine tools[J].International Journal of Machine Tools and Manufacture,2010,50 (4):328 -334.

[15]Erkorkmaz K,Gorniak J M,Gordon D J.Precision machine tool X-Y stage utilizing a planar air bearing arrangement[J].CIRP Annals-Manufacturing Technology,2010,59 (1):425 -428.

[16]Cheng X,Huang Y,Zhou S,et al.Study on the generative design method and error budget of a novel desktop multi -axis laser machine for micro tool fabrications[J].The International Journal of Advanced Manufacturing Technology,2012,60 (5 -8):545 -552.

[17]Eijk J V,Jabben L,Hobbelen D G E,et al.Dynamic error budgeting,a tool for designing high precision devices[C].ASPE Spring Topical Meeting,Massachusetts,2004.

[18]梁迎春,陈国达,孙雅洲,等.一种基于频域误差分配的超精密飞切机床精度设计方法:中国,CN102862238A[P].2013-01-09.