桉木制单板层积材的抗压强度预测模型

2014-03-31邢新婷任海青

钟 永, 邢新婷, 任海青

(中国林业科学研究院木材工业研究所,北京100091)

单板层积材又称旋切板胶合木,由2.5~4.5mm厚单板多层平行施胶叠铺,再加温加压而成.单板层积材用作大型公共建筑、体育场馆的梁、柱等承重构件时,因受单板所含斜纹、木节等缺陷的影响,受力情况非常复杂.因此,建立单板层积材的强度预测模型,是其在建筑结构设计中得以应用的关键.

为了探究木材的强度预测模型,Hill[1]于1948年将各向同性材料常用的Mises屈服准则推广到各向异性材料木材,但未考虑到木材拉、压强度的不同. Tsai和Wu[2]于1971年提出了Tsai-Wu强度准则,该准则可预测木材破坏的应力状态,但不能判别对应的破坏模式.Yamada和Sun[3]于1978年提出了Yamada-Sun准则,该准则依据多个应力分量的组合来预测木材破坏时的强度临界值.但上述研究主要针对的是实木锯材,关于单板层积材的强度模型研究较少.

本文以桉木制单板层积材为试验原材料,以不同纹理角度、不同胶层角度的抗压试验结果为基础,建立了一种抗压强度指数模型,然后通过卡方(χ2)检验来验证该指数模型和常用Hankinson公式[4]、Norris公式[5]和GB 50005—2003《木结构设计规范》公式对抗压强度的预测效果,以期为单板层积材在建筑木结构中的应用提供理论依据.

1 试验

1.1 原材料

试验原材料采用深圳普兰太森新材料科技有限公司制造的桉木制单板层积材,其尺寸为100mm(宽度)×150mm(厚度)×2 800mm(长度),密度为0.67g/cm3,含水率约为13.0%(质量分数).单板厚约3mm,胶黏剂为酚醛树脂胶.

1.2 试件设计与加载

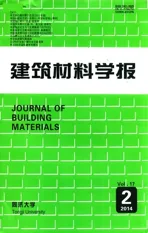

将试验原材料加工成不同纹理角度、不同胶层角度的抗压试件(见图1),角度θ均从0°至90°,每隔10°取1组,每组随机选取18个试件,共19组(纹理角度、胶层角度为0°的为同一测试组试件)342个试件.试件尺寸均为20mm(宽度)×20mm(厚度)×30mm(高度).试件L-X面的剪切强度平均值为9.37MPa,标准差为2.40MPa;试件L-Y面的剪切强度平均值为8.20MPa,标准差为1.26MPa.

将所有不同纹理角度、不同胶层角度(θ=0°,10°,…,90°)试件养护至平衡含水率12.0%(质量分数),然后参照GB 1935—2009《木材顺纹抗压强度试验方法》进行抗压试验.

采用万能力学试验机(Instron 5582)施加荷载,加载速度为1mm/min.当试样出现明显破坏或荷载出现明显下降后停止加载.

图1 抗压试件示意图Fig.1 Specimens for compression test(size:mm)

1.3 统计方法

假定不同纹理角度、不同胶层角度测试组的抗压强度和弹性模量均符合正态分布.采用Levene方法[6-7]检验各测试组抗压强度和弹性模量均值的方差齐性,并通过单因素方差分析检验各测试组间的抗压强度均值或弹性模量均值是否存在显著差异.采用卡方(χ2)检验来验证各抗压强度预测模型的拟合度.本文中的显著性水平a均设置为0.05.

2 试验结果与分析

2.1 破坏模式

当加载至一定程度,单板层积材试件的抗压承载力已大幅度下降或位移变形过大,导致不能承载,试件抗压至最后均被压溃.因此,对于抗压强度、弹性模量及其破坏模式,均以初始破坏作为分析基准.

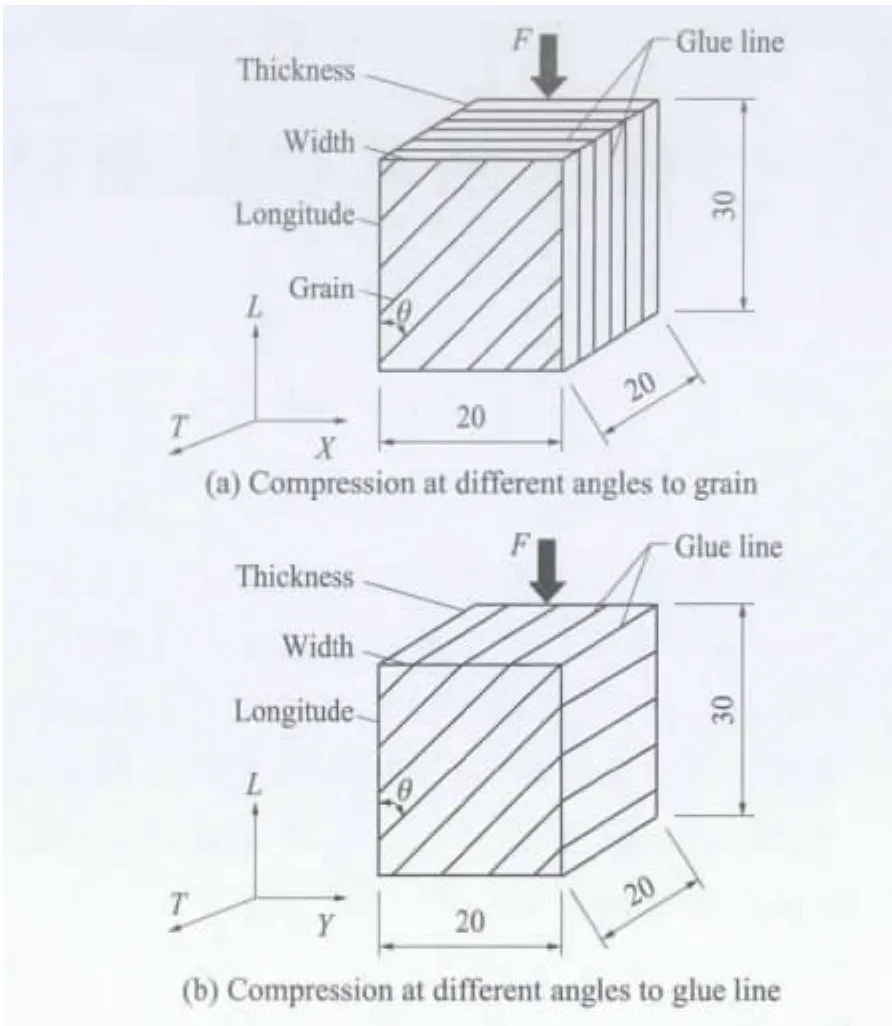

不同纹理角度抗压试件(L-X面)的典型破坏模式见图2;不同胶层角度抗压试件(L-Y面)的典型破坏模式见图3.

图2 不同纹理角度抗压试件的典型破坏模式Fig.2 Typical failure models of specimens in compression at different angles to grain

图3 不同胶层角度抗压试件的典型破坏模式Fig.3 Typical failure models of specimens in compression at different angles to glue line

由图2(a)~(c)可见,不同纹理角度抗压试件加载至抗压强度后,若θ为0°~10°,则出现纤维褶皱破坏;若θ为20°~40°,则发生剪切破坏;若θ为50°~90°,则发生压溃破坏.由图3(a)~(c)可见,不同胶层角度抗压试件加载至抗压强度后,若θ为0°~10°,则出现纤维褶皱破坏;若θ为20°~50°,则发生剪切破坏;若θ为60°~90°,则发生压溃破坏.

2.2 荷载-位移曲线

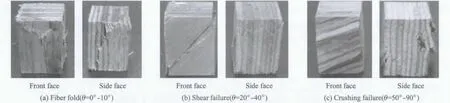

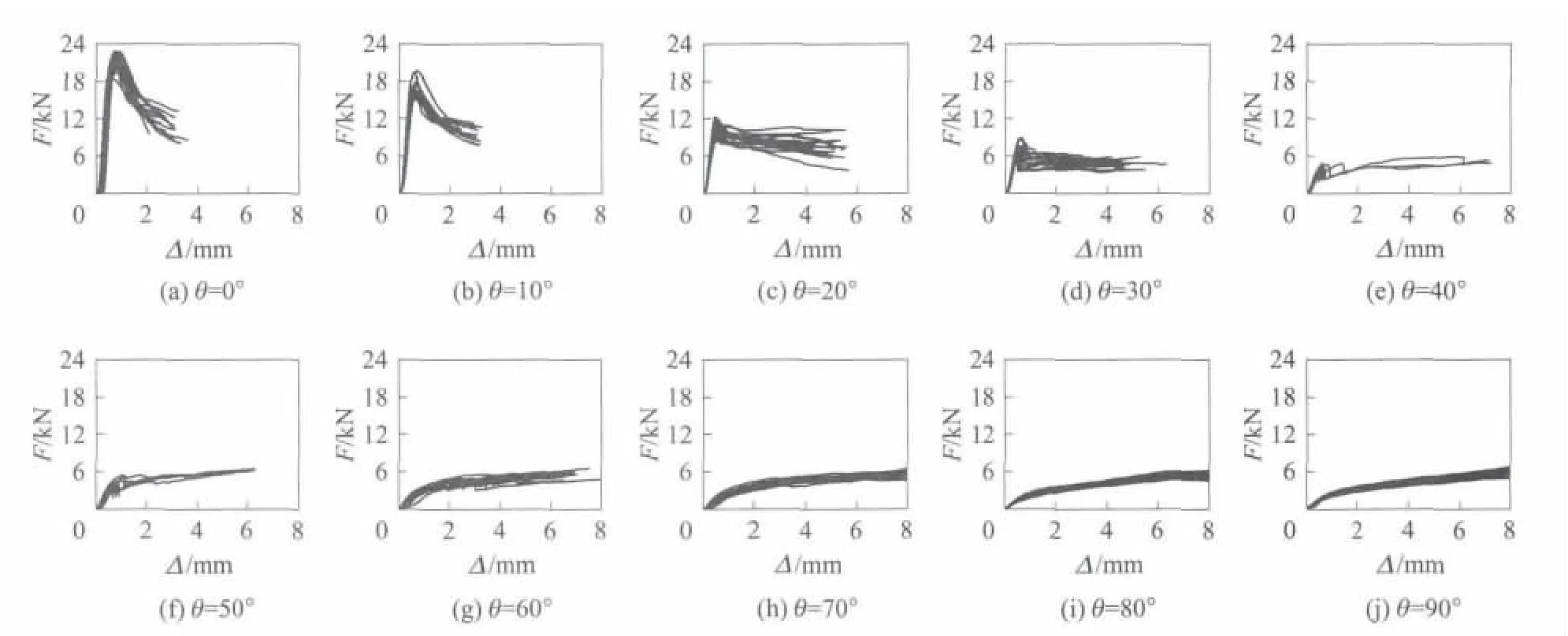

图4,5分别为不同纹理角度、不同胶层角度测试组抗压试件的荷载-位移曲线,每组包含18个抗压试件.纹理角度、胶层角度为0°的测试组为同一测试组.

图4 不同纹理角度抗压试件的荷载-位移曲线Fig.4 Load-deflection curves of specimens in compression at different angles to grain

图5 不同胶层角度抗压试件的荷载-位移曲线Fig.5 Load-deflection curves of specimens in compression at different angles to glue line

由图4,5可知:(1)加载初期,各测试组抗压试件的荷载-位移曲线均表现为线性.(2)对于不同纹理角度抗压试件,当θ为0°~10°时,曲线屈服阶段不明显,当加载至抗压强度后,荷载出现明显下降,这主要由于纤维发生褶皱破坏所致;当θ为20°~40°时,曲线屈服阶段逐渐增强,加载至抗压强度后,因纤维间出现剪切滑移导致荷载明显下降,但随着位移继续增加,滑移界面处的纤维与加载底面接触,此时纤维间不再滑移,而是出现端部局部受压破坏,因此,荷载基本保持不变,可能还会出现小幅度的增长;当θ为50°~90°时,试件主要为横纹抗压,屈服阶段较明显,当达到最大荷载后,随着位移继续增加,纤维被压密实,但由于部分纤维压溃不能继续承载,荷载仍基本保持不变.(3)对于不同胶层角度抗压试件,当θ为0°~40°时,其荷载-位移曲线形式与不同纹理角度抗压试件相似;当θ为50°~90°,其受力仍主要为横纹受压,屈服阶段明显,随着位移继续增加,纤维被压密实且部分纤维由于压溃不能继续承载,荷载仍保持上升,但增长缓慢.

2.3 抗压性能

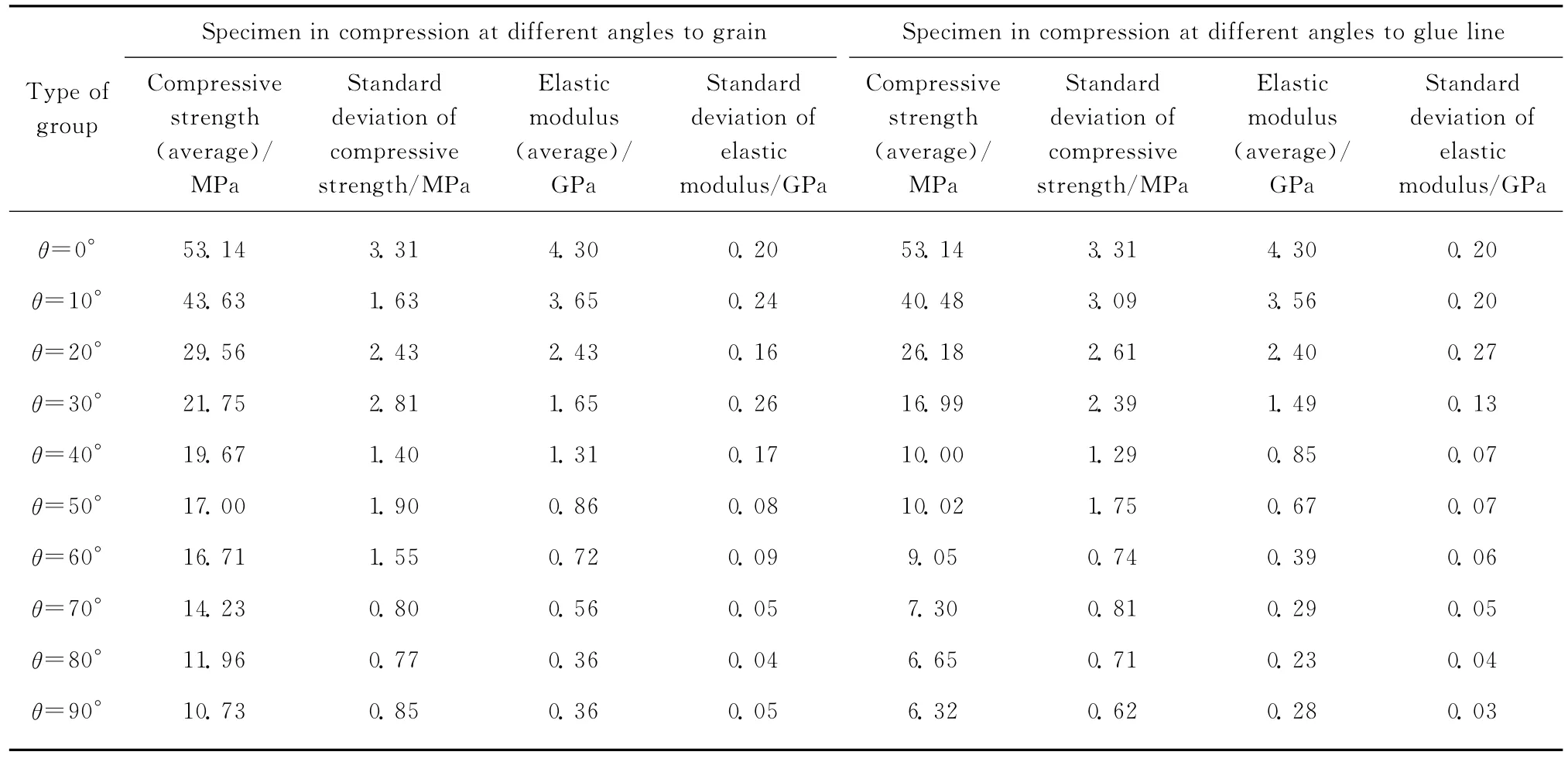

表1为各测试组抗压性能测试结果.由表1可知,随着纹理角度和胶层角度的增加,测试组抗压强度均值与弹性模量均值减小.纹理角度为0°时的抗压强度均值、弹性模量均值分别约为纹理角度为90°时的5.0倍和11.9倍;胶层角度为0°时的抗压强度均值、弹性模量均值分别约为胶层角度为90°时的8.5倍和15.4倍,即不同纹理角度测试组抗压性能下降程度要小于不同胶层角度测试组.

表1 各测试组抗压性能Table 1 Compressive properties of test groups

不同纹理角度测试组抗压试件为L-X面受压,类似于实木锯材的弦向抗压,而不同胶层角度测试组抗压试件为L-Y面受压,类似于实木锯材的径向抗压.由于实木锯材的弦向抗压强度高于径向抗压强度[8],因此不同纹理角度测试组抗压性能下降程度要小于不同胶层角度测试组.

Levene方法[6-7]检验表明,不同纹理角度、不同胶层角度测试组的抗压强度、弹性模量均值均不满足方差齐性,其检验得到的相伴概率P均小于显著性水平a.因此,采用近似检验方法(Tamhnnes T2)对抗压强度和弹性模量平均值进行单因素方差分析多重比较[7-8].结果表明:对不同纹理角度测试组的抗压强度均值而言,除θ=30°与θ=40°,θ=50°与θ=60°这2对测试组之间的相伴概率值大于显著性水平a,即这2对测试组间的抗压强度均值不存在显著性差异,其余两两测试组之间的相伴概率值均小于显著性水平a;对不同纹理角度测试组的弹性模量均值而言,除θ=80°与θ=90°这1对测试组之间的相伴概率值大于显著性水平a,即这对测试组间的弹性模量均值不存在显著性差异,其余两两测试组的相伴概率值均小于显著性水平a.对不同胶层角度测试组的抗压强度均值而言,除θ=40°与θ=60°,θ=50°与θ=60°,θ=70°与θ=80°,θ=80°与θ=90°这4对测试组之间的相伴概率值大于显著性水平a,即这4对测试组间的抗压强度均值不存在显著性差异,其余两两测试组之间的相伴概率值均小于显著性水平a;对不同胶层角度测试组的弹性模量均值而言,除θ=70°与θ=90°这1对测试组之间的相伴概率值大于显著性水平a,即这对测试组间的弹性模量均值不存在显著性差异,其余两两测试组之间的相伴概率值均小于显著性水平a.

导致以上个别测试组间抗压强度或弹性模量均值不存在显著性差异的可能原因,除了角度的影响外,桉木制单板层积材用单板可能包含的木节、孔洞和裂纹等缺陷,以及胶层压力等制造工艺,均会影响其抗压性能[9].

3 抗压强度模型

3.1 模型建立

不同纹理角度、不同胶层角度的每一测试组均包含18个试件.从每一测试组中随机选取12个用于建立抗压强度模型,剩余的6个则用于校验模型的可靠性.由表1可知,随角度(纹理角度或胶层角度)的增加,试件抗压强度初始递减较快,角度继续增大,试件抗压强度降幅逐渐趋于平缓.因此,本文采用指数模型对不同角度的抗压强度与顺纹抗压强度平均值的比值fθ/f0进行拟合,如下:

式中:A,B,C均为拟合参数.

将指数模型的拟合结果与GB 50005—2003规范公式、Hankinson公式[4]和Norris公式[5]拟合结果进行比较,结果见图6.

图6 抗压强度的拟合结果Fig.6 Fitting results for compressive strength

由图6可知,指数模型、Hankinson公式[4]和Norris公式[5]均能较好地拟合抗压强度实测值,而GB 50005—2003规范公式对抗压强度的拟合值却明显偏高,这与文献[8]结果相同.

通过指数模型拟合不同纹理角度试件抗压强度计算公式,结果为:=0.194+0.828e-0.039θ,R2为 0.966,F值为4.587;通过指数模型拟合不同胶层角度试件抗压强度计算公式,结果为:=0.087+ 0.946e-0.044θ,R2为0.972,F值为3.349.根据F分布表,相伴概率值为0.05时,F临界值为2.68.当F值大于2.68时,则相伴概率值小于显著性水平a,这表明指数模型的预测值与实测值较吻合.

3.2 模型验证

采用卡方(χ2)检验来验证各抗压强度模型的拟合度[8-9],其计算公式如下:

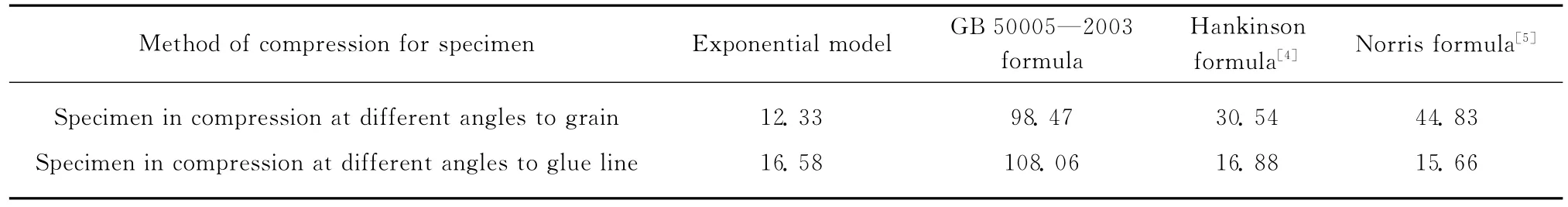

式中:fi为每一测试组剩余6个试件的抗压强度实测值;fi,p为每一测试组中12个试件建立的强度模型对抗压强度的预测值.根据χ2统计分布表,当数据点n=60,自由度为59,相伴概率为0.05时临界χ2值约为79.当χ2值小于79时,即相伴概率P小于显著性水平a,表示抗压强度模型能够较好地拟合抗压强度实测值.表2为卡方(χ2)检验结果.

表2 卡方(χ2)检验结果Table 2 Result of chi-square test

从表2结果可知,对于不同纹理角度和不同胶层角度的抗压试件,采用指数模型、Hankinson公式和Norris公式得到的χ2值均小于79,即拟合度较好.对于不同纹理角度的抗压强度,采用指数模型拟合的结果最佳,χ2值为12.33;对于不同胶层角度的抗压强度,采用指数模型拟合的结果较好,χ2值为16.58.但GB 50005—2003规范公式对不同纹理角度和不同胶层角度试件抗压强度的拟合结果均较差,χ2值均大于79,这主要是由于GB 50005—2003规范公式中θ=10°试件抗压强度取值与θ=0°试件抗压强度相等,但θ=10°测试组的抗压强度均值实际上显著小于θ=0°测试组的抗压强度值均值,因此采用GB 50005—2003规范公式拟合得到的抗压强度明显高于实测值.

4 结论

(1)不同纹理角度、不同胶层角度抗压试件的破坏模式均为3种:纤维褶皱破坏、剪切破坏和压溃破坏.

(2)随着试件纹理角度、胶层角度的增加,其抗压强度及弹性模量均逐渐下降.

(4)指数模型、Hankinson公式和Norris公式均能较好地预测不同纹理角度和不同胶层角度试件的抗压强度,而GB 50005—2003规范公式拟合的试件抗压强度值则明显高于实测值.

[1] HILL R.A theory of the yielding and plastic flow of anisotropic metals[C]∥Proceedings of the Royal Society of London.Series A.Mathematical and Physical Sciences.London:[s.n.],1948:281-297.

[2] TSAI S W,WU E M.A general theory of strength for anisotropic materials[J].Journal of Composite Materials,1971,5(1):58-80.

[3] YAMADA S E,SUN C T.Analysis of laminate strength and its distribution[J].Journal of Composite Materials,1978,12(3):275-284.

[4] American Forest &Paper Association,American Wood Council.NDS-2005national design specification(NDS)for wood construction[S].Washington,D.C.:AF &PA American Wood Council,2005.

[5] NORRIS C B.The elastic theory of wood failure[J].Trans ASME,1939,16(3):259-261.

[6] 余建英,何旭宏.数据统计分析与SPSS应用[M].北京:人民邮电出版社,2006:2. YU Jianying,HE Xuhong.Mathematical statistics and application of SPSS[M].Beijing:Posts and Telecommunications Press,2006:2.(in Chinese)

[7] HOGG R V,CRAIC A T.Introduction to mathematical statistics[M].Beijing:Higher Education Press,2007:1.

[8] 潘景龙,祝恩淳.木结构设计原理[M].北京:中国建筑工业出版社,2009:9. PAN Jinglong,ZHU Enchun.Design principles of timber structures[M].Beijing:China Architecture and Building Press,2009:9.(in Chinese)

[9] SINHA A,GUPTA R,NAIRN J A.Thermal degradation of bending properties of structural wood and wood-based composites[J].Holzforschung,2011,65(2):221-229.