HfO2/SiO2薄膜的激光预处理作用研究

2014-03-28李海波杜雅薇张清华卫耀伟

李海波,杜雅薇,张清华,卫耀伟

(成都精密光学工程研究中心,四川 成都 610041)

引言

随着大能量、高功率激光系统的发展和应用,高损伤阈值光学薄膜已经成为强激光系统尤其是惯性约束聚变(ICF)中必不可少的元件,同时光学薄膜也是强激光系统中最容易被激光破坏的薄弱环节。薄膜损伤不但会降低系统的光束质量,而且有可能诱导其他光学元件的损伤,进而使整个系统崩溃[1]。因此,提高薄膜的抗激光损伤能力已经成为高能激光领域亟待解决的一个热点问题[2-5]。

为了得到较高激光损伤阈值的激光薄膜,激光预处理技术被认为是有效的方法之一[6-7]。原因可以归纳如下:1) 激光预处理过程中由于激光的清洗作用,将薄膜表面的污染物进行清洗,从而降低了薄膜的吸收,提高了损伤阈值[7-8];2) 在HfO2/SiO2多层膜中,微小的结瘤在激光辐照下预喷发,喷发后形态不会对薄膜造成新的影响[9];3) 在激光辐照下,由于原子发射容易引起损伤的结瘤表面得到了平滑作用,这种平滑作用可使激光引起结瘤边界融化或者流动,使不稳定的结瘤被加固和稳定化[6];然而到目前为止,还没有研究者对激光预处理过程进行可见性分析,也没有明确的理论对激光预处理效应进行解释。因此,对激光预处理作用的进一步研究显得非常必要。

然而,预处理过程非常复杂而且短暂,对研究其过程提出了挑战。采用大口径、能量分布不均匀的光斑来对实验基片进行扫描,有可能得到薄膜缺陷在激光预处理作用初始时的状态。该思路在激光预处理过程的研究中尚属首例。研究激光薄膜在不均匀光斑作用下的薄膜缺陷显得非常必要。聚焦离子束(focused ion beam, FIB)技术是一项崭新的薄膜截面分析技术,同时利用了离子束的加工功能以及电子束的成像功能对待研究位置进行切割、成像,是目前获取薄膜截面最直接有效的方法之一。本文针对我国ICF装置上广泛使用的HfO2/SiO2多层膜,利用我部中等口径激光预处理装置、新进的聚焦离子束显微镜及激光量热计等对该薄膜激光预处理后形态进行综合表征,分析了薄膜结瘤缺陷在激光预处理过程中的变化,以及薄膜在激光预处理过程前后的弱吸收情况,初步探究了激光预处理作用机理。

1 实验

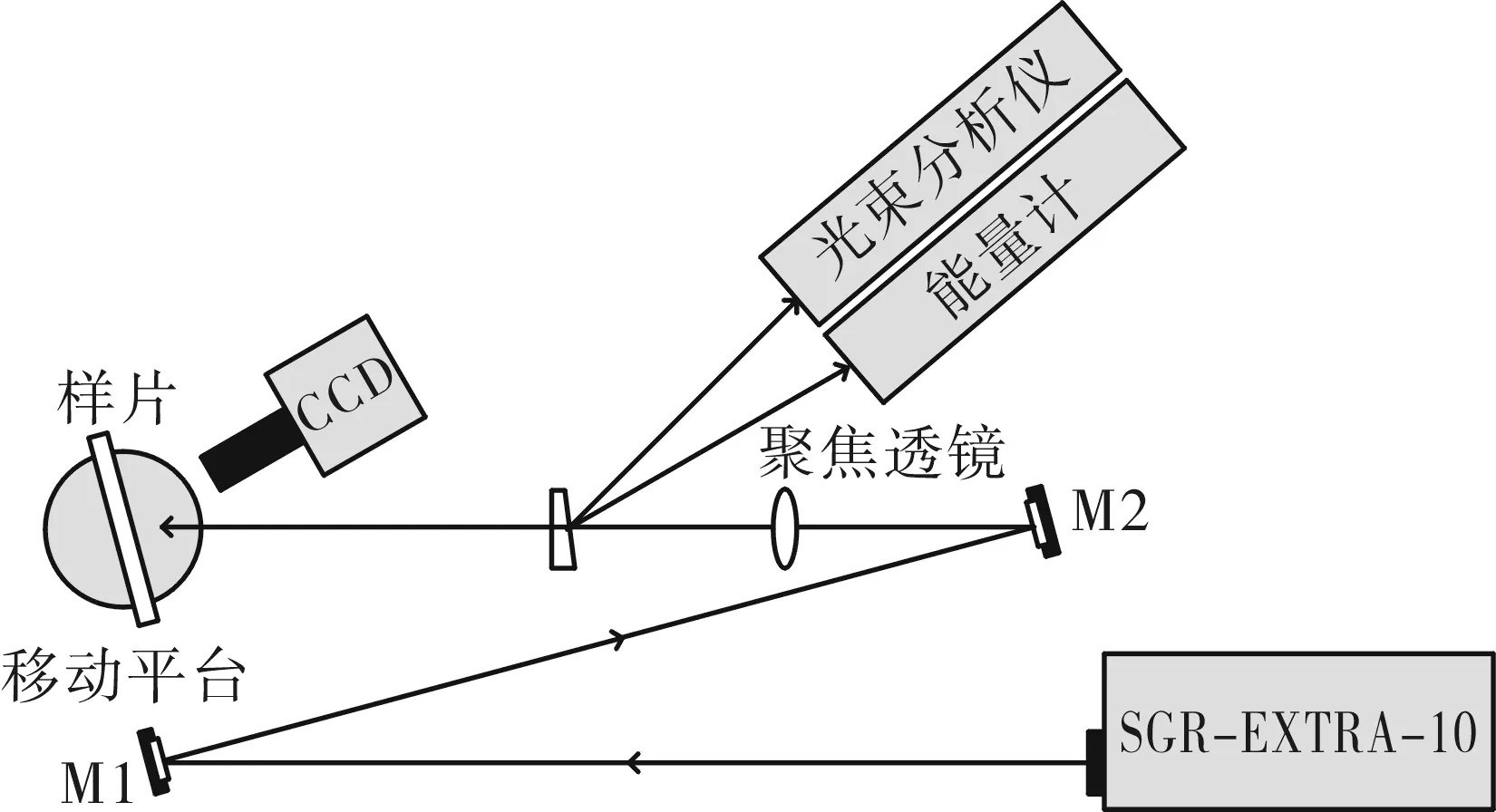

本文采用电子束蒸发镀膜机(ZZS1350,南光机械)对熔石英基片材料进行镀膜。沉积温度为200 ℃,膜系采用sub( (HL)20 0.5H0.5L)。对该基频反射膜采用了低能量、大光斑的激光处理,激光预处理能量为8 J/cm2,该能量低于同等工艺条件下的该类薄膜的损伤阈值12 J/cm2~15 J/cm2。该实验是在中等口径激光预处理平台上完成的。平台示意图和实物图如图1所示。该平台由激光器、45°高反射镜、3 m聚焦透镜、分光劈板、三维数控精密移动平台、能量计和在线观测系统等组成。在线观察系统由日本JAI公司生产的AT-200 CL型CCD,配合日本VS公司的TC4型远心镜头能实现优于10 μm线分辨率,其成像效果好于美国同类测量平台。

图1 中等口径激光预处理装置示意图Fig.1 Medium aperture laser conditioning device

对处理前后的样品进行了弱吸收测量。采用聚焦离子束显微镜(Helios 650, FEI)对薄膜表面激光辐照过区域进行观测和分析,由于样品为绝缘体,因此在扫描电子显微镜(SEM)观测中采用了小束流2 kV,13 pA。在进行离子束切割时采用的参数为30 kV,0.24 nA。采取离子束切割并在截面抛光之后用电子束进行形貌观测。该FIB设备中电子束与离子束之间的夹角为52°,因此,为了保证切割时样品与离子束垂直,通常需要将样品倾斜52°,此时电子束与样品的夹角为52°,而离子束与其垂直。为了不对损伤中心区域进行破坏,采取了距离损伤区域2 μm开始逐步切割,在本研究工作中采取的切割间隔为200 nm,直至能够观测到损伤核心位置。

2 实验结果

2.1 弱吸收变小

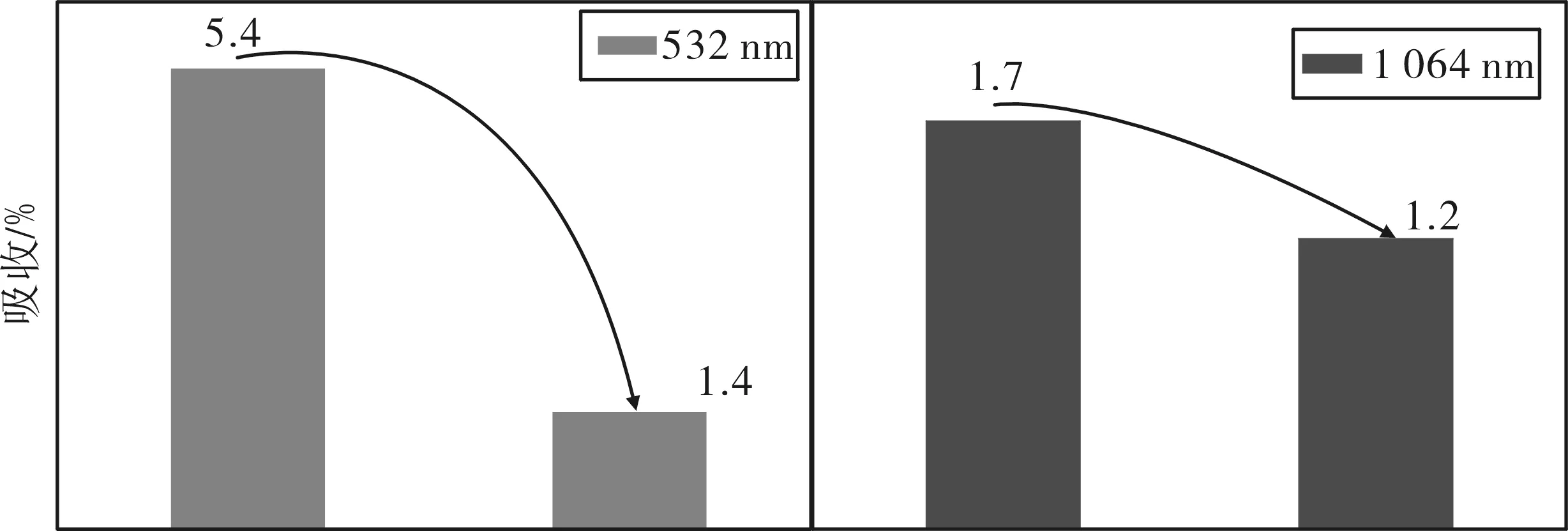

对薄膜激光辐射前后的弱吸收值进行了测量,测量结果如图2所示。

图2 薄膜在激光辐照前后不同测量波长光下的弱吸收值Fig.2 Film absorption at 532 nm and 1064 nm measurement wavelengths

从图2中可以看出,在1 064和532 nm两种测量光波长下,激光辐照过后的薄膜吸收较辐照前有明显的降低,说明在激光辐照过后,引起薄膜吸收的表面缺陷以及污染物会有效减少[7-8]。在测量光波长为532 nm时,薄膜的吸收由激光辐照前的5.4%降低到激光辐照后的1.4%,约为处理前的1/4,降低幅度较1 064 nm大。原因可能有3个方面:1) 在激光的辐照下,薄膜表面的污染物特别是容易汽化的有机污染物得到了“清洗”。使吸收源减少,从而使吸收降低;2) 激光预处理过程中引起不带电的中性原子的喷发,而这些中性原子(Hf,Si等)对激光存在强烈吸收,激光预处理过程使得该类原子减少,从而减少了吸收[9];3) 在激光的辐照下,较小的结瘤缺陷得到喷发或者固化,而结瘤种子本身是激光的强吸收源[6]。在此过程之后,种子得以减少引起了吸收的减少。该结论与后述的FIB结论一致。

2.2 损伤区域的SEM表征

在大口径激光辐照下,薄膜出现的损伤主要是结瘤的熔融、部分喷发、完全脱落3种,如图3~图5所示。

图3 结瘤熔融后的SEM图Fig.3 SEM graph of melt nodule

图3所示为损伤坑洞表面出现明显的熔融状态,该熔融态的形成主要是结瘤在激光辐照下发生喷射,喷射出来的物质同时被激光离化成高温等离子体。高温等离子体在吸收激光能量的同时向外辐射光能并将附近的薄膜表面烧蚀而成较大范围的等离子体烧蚀形貌,并在原结瘤位置形成一个结瘤大小的锥形坑,图中箭头所指的方向为节瘤喷发方向,在损伤坑的周围存在部分熔融残余物[10]。

结瘤的部分喷发如图4所示,该损伤形态是到目前为止文献上尚未报道的损伤形态之一。该结瘤在激光的辐照下发生了部分喷发,说明了该结瘤上作用的激光能量接近其完全喷发的临界状态。该节瘤的部分喷发形成了喷发残余区(1区域)和空洞区域(2区域),另外,部分喷发区域表面膜层明显已经消除并出现凸起。烧蚀区域的凸起是缺陷受热对周围膜层力学作用[11-12]的宏观体现。在激光的辐照过程中,界面处的缺陷迅速升温导致膜体内缺陷首先气化,甚至高度离化,产生等离子体,缺陷的气化以及等离子体的向外膨胀,都对缺陷顶部的膜层产生向上的压力,同时热量向周围传播引起附近膜层升温,令周围膜层软化减轻了其对缺陷的束缚。占主导地位的向上压力导致膜层发生形变,出现了图5中1区域的凸起。如果吸收的能量足够多,产生向上压力足以突破表面膜层的限制时,气化的缺陷以及紧靠缺陷位置气化的膜料就会向外喷溅[13-15]。出现箭头所示的喷发物。1990年,美国的M. Schildbach等对激光辐照过程中的喷发物进行了研究,认为喷发物大部分时膜料中的中性原子[9]。

图4 结瘤部分喷发后的SEM图Fig.4 SEM graph of nodule partly erupted

图5所示是薄膜结瘤完全脱落形貌。CCD在线观察可发现有明显膜材料颗粒飞溅现象。损伤斑边界清晰,通过SEM图像确定发现边界存在~4 μm的断层,这与整个反射膜的膜厚刚好一致,可以判断损伤确实为膜层剥落且已蔓延至基片表面。图中圆圈区域内对应于光学显微镜下的变色区域。在损伤的周围可以看到有污染物和裂纹的存在。该污染物可能是由于激光辐照薄膜在脱落过程中产生的熔融物质。裂纹的出现也说明了薄膜的应力较大。同时可见该损伤已经造成不可修复性损伤,该种损伤为薄膜真正的功能性损伤[17]。

图5 结瘤完全脱落后的SEM图Fig.5 SEM graph of nodule peeling-off completely

2.3 损伤区域的FIB表征分析

图6所示为激光辐照下的节瘤完全祛除,在俯视图中可以清晰地看到坑的边缘有熔融的飞溅颗粒,坑的底部和边缘也出现明显的熔融状。从该坑倾斜52°时的SEM图可以看出,该坑的各个膜层均已呈现熔融状,在坑最上部可以看到熔滴飞溅造成的熔滴沿着箭头方向被拉伸的痕迹。可见该薄膜在激光辐照下,结瘤种子强烈吸收激光能量,温度升高,产生等离子体。将熔融的产物“清理”出薄膜。从FIB图可以看出,该激光损伤坑的深度为激光薄膜厚度,损伤坑的底部已经到达基底表面。说明激光辐照前的结瘤种子位于基底表面。由于结瘤喷发后形成的坑锥度较小,从而不会对后续激光产生较大影响,即在后续激光作用下该处能够承受的激光损伤能量较辐照前有所提高[15]。对于整个口径范围内的薄膜来说提高了抗激光损伤能力。可见激光预处理作用之一即使薄膜中存在结合力较小的结瘤在小激光能量的辐照下发生喷发且喷发后的形貌不会对后续激光处理带来影响[16]。从该结瘤的来源来看,种子位于基底表面,可能来源有2个方面:1) 基底镀膜前的清洗不彻底;2) 镀膜前抽真空过程中产生的粉尘颗粒等。改进清洗工艺以及及时清洁镀膜机真空腔系统可以减少该类型的结瘤缺陷。由于激光预处理效应对该类结瘤是有效的,因此也可以通过后续的激光预处理来减少该类结瘤对激光薄膜造成的影响。

图6 节瘤完全祛除时的俯视、倾斜SEM图及FIB图Fig.6 Vertical, inclined SEM graphs and FIB graph when nodule was removed completely

在薄膜生长过程中,有些结瘤由于本身结合力差、多个种子核或者结瘤本身中间存在裂缝等。该类型的结瘤在激光辐照下会产生如图7所示的损伤,从该图可以看出,该结瘤损伤为部分喷发,还残余了图中所示的1、2和3三部分。图7倾斜SEM所示为该类型缺陷的52°侧面图,从图中可以明显看到熔滴和熔滴飞溅过后的痕迹,说明该损伤机制也为热损伤。采用FIB手段对该缺陷进行切割,切割后图如图7中FIB图所示,从图中可以明显看到该结瘤种子依然存在,充分说明了喷发区域仅为该结瘤的一部分。另外,在FIB图中可以明显看到残余的1、2和3三部分中清晰的膜层分布,膜层边缘与主体膜层之间存在较大的裂缝。

图7 节瘤部分祛除时的俯视、倾斜SEM图及FIB图Fig.7 Vertical, inclined SEM graphs and FIB graph when nodule was removed partly

由于喷发后的种子依然存在,因此对于后续激光的作用仍然能够产生较强烈的吸收,残余的部分也由于裂缝的存在变得结合力较弱,因此,该类缺陷的激光预处理仅仅带来的是节瘤的部分喷发,需要进一步采用其他手段(如飞秒激光)将其完全去除[18]。由于该图采用的是电子背散射模式,背散射模式中图像的明暗反映的是元素原子量大小的信息,由此判断该种子为HfO2。另外,从该图中可以看出种子以下的薄膜完好存在,说明该种子是在镀膜过程中产生的。可能来源于原材料的飞溅。该种结瘤在激光辐照下会产生部分喷发,而残余物仍然会对激光有强烈的吸收,因此,激光预处理过程对该类型的结瘤作用不大。为了减少该类型的结瘤对激光薄膜带来的进一步损伤,需要预防该类型节瘤的出现,做好预熔工作,还要对该类型的损伤坑进行后续的处理。

3 结论

本文采用FIB手段对激光预处理作用进行了探究,并采用激光量热计对HfO2/SiO2多层反射膜激光预处理前后的弱吸收进行了测量分析。观测到结瘤部分喷发时的形貌图并对该形貌进行了FIB分析,探究了其损伤机理。发现结瘤缺陷在激光辐照下出现了熔融、部分喷发、完全脱落3种形态,并对每一种形态下的结瘤进行了切割观测,发现上述3种形态作为激光薄膜常见的3种损伤形态,其种子来源的差异是导致其损伤机理也存在着巨大差异的主要原因。在实验采用的HfO2/SiO2反射膜中,激光预处理技术对于祛除位于基底上种子形成的节瘤是有效的,原因是激光辐射过后该节瘤进行了预喷发而不会对后续激光产生影响;而激光预处理技术对位于膜层中间的可能是镀膜过程中材料飞溅引起的缺陷是无效的,需要通过其他手段对该类节瘤进行祛除。激光辐照过后的激光薄膜弱吸收明显降低,激光预处理效应明显存在“清洗机制”。

参考文献:

[1]Feit M D, Rubenchik A M, Kozlowski M R, et al. Extrapolation of damage test data to predict performance of large-area NIF optics at 355nm[J]. SPIE, 1998, 3578: 226-234.

[2] Hue J, Génin F Y, Maricle S M, et al. Towards predicting the laser damage threshold of large-area optics[J]. SPIE, 1997, 2966: 451-462.

[3]Combis P, Bonneau F, Daval G, et al. Laser-induced damage simulations of absorbing materials under pulsed IR irradiation[J]. SPIE, 2000, 3902: 317-323.

[4]Zaitsu S, Motokoshi S, Jitsuno T, et al. Laser-induced damage of optical coatings grown with surface chemical reaction[J]. SPIE, 1999, 3492:204-211.

[5]Runkel M J, Williams W H, De Yoreo J J. Predicting bulk damage in NIF triple harmonic generators[J]. SPIE, 1998, 3578:322-335.

[6]Staggs M C, Balooch M, Kozlowski M R, et al. In-situ atomic-force microscopy of lasercondition and laser damage HfO2/SiO2dielectric mirror coatings[J]. SPIE, 1992, 1624:375-385.

[7]Bercegol H. What is laser conditioning? A review focused on dielectric multilayer[J]. SPIE, 1998, 3578: 421-427.

[8]Allen S D, Porteus J O, Faith W N. Infrared laser induced desorption of H2O and hydrocarbons from optical surface[J].App.Phys.Lett., 1982, 41 (5):416-418.

[9]Schildbach M, Chase L L, Hamza A V. Investigation of neutral atom and ion emission during laser conditioning of multilayer HfO2-SiO2coatings[J]. SPIE, 1990, 1441:287-293.

[10]Fornier A, Cordillot C, Ausserre D, et al. Laser conditioning of optical coatings: some issues in the characterization by atomic force microscopy[J]. SPIE, 1994, 2114:355-365.

[11]Shan Yongguang, Liu Xiaofeng, He Hongbo, et al. Research progress of nodular defect in optical coatings[J]. High Power Laser and Particle Beams, 2011(06): 1421-1429.

单永光,刘晓凤,贺洪波,等。光学薄膜中节瘤缺陷研究进展[J].强激光与离子束,2011(06):1421-1429.

[12]Wei Chaoyang, He Hongbo, Shao Jianda, et al. The mechanism of defect absorption induced laser damage[J]. Acta Optica Sinica, 2008, 28(4):809-812.

魏朝阳,贺洪波,邵建达, 等。吸收杂质热辐射诱导光学薄膜破坏的热力机制[J].光学学报, 2008, 28(4):809-812.

[13]Hu Haiyang. Research on optical thin film coupled with damage and laser thermal[D]. Shanghai: Shanghai Institute of Optics and Fine Mechanics, Chinese Academy of Science, 2004

胡海洋.光学薄膜强激光热力耦合损伤研究[D].上海:中国科学院上海光学精密机械研究所, 2004.

[14]Wu Z L, Fan Z X, Schaer D. In-situ investigation of laser conditioning of optical coatings[J]. SPIE, 1992, 1642:362-374.

[15]Papandrew A B, Stolz C J, Wu Z L, et al. Laser conditioning characterization and damage threshold prediction of hafnia/silica multilayer mirrors by photothermal microscopy[J].SPIE, 2001,4347:53-61.

[16]Dijon J, Poulingue M, Hue J. Thermomechanical model of mirror laser damage at 1.06 μm: I. nodule ejection[J]. SPIE, 1999, 3578:387-397.

[17]Taniguchi J, Lebarron N E, Howe J, et, al. Functional damage threshold of hafnia/silica coating designs for the NIF laser[J]. SPIE, 2000, 4347:4347-1-9.

[18]Wolfe J, Qiu R, Stolz C, et al. Laser damage resistant pits in dielectric coatings created by femtosecond laser machining[J]. SPIE, 2009, 7504:750405-1-8.