减少聚乙烯产品中细粉含量的对策

2014-03-26赵文央

赵文央

(中国石油化工股份有限公司镇海炼化分公司生产处,浙江省宁波市 315207)

中国石油化工股份有限公司镇海炼化分公司(简称镇海炼化公司)450 kt/a聚乙烯装置采用Unipol气相法工艺技术,自2010年3月投产以来,已生产出薄膜、注塑等多种牌号聚乙烯。在生产中发现聚乙烯颗粒中的细粉含量一直偏多,特别是2013年4月产品包装线的下料口集中出现大量细粉,给装置的平稳运行带来困扰,也给下游用户后续加工造成一定影响。

在镇海炼化公司《聚丙烯树脂》企业标准中,细粉是包含在聚乙烯产品标准检验项目“大粒和小粒”中的。虽然聚乙烯粒料中“大粒和小粒” 的分析数据达到标准要求,但是细粉质轻,目测量较大。细粉含量多时不仅造成加工损耗,还影响到后续加工的生产稳定。细粉夹带量直接影响聚乙烯质量,减少细粉含量成为生产急需解决的问题。先后通过调整工艺参数、改造系统设施、成品罐内聚乙烯不掺混、跟踪出厂产品质量等,找到了原因,制定了措施,使细粉问题得到较好的解决。

1 生产工艺流程

合成的聚乙烯从反应器通过排料系统排至脱气仓,经脱气、失活的粉料与固体添加剂一起被送入混炼机熔融混合、水下切粒、干燥。干燥的颗粒被送往粒料振动筛分离,分出过大或过小的粒子,然后通过质量流量计进入风送系统、掺混料仓、淘析器至包装料仓。

2 细粉产生的原因

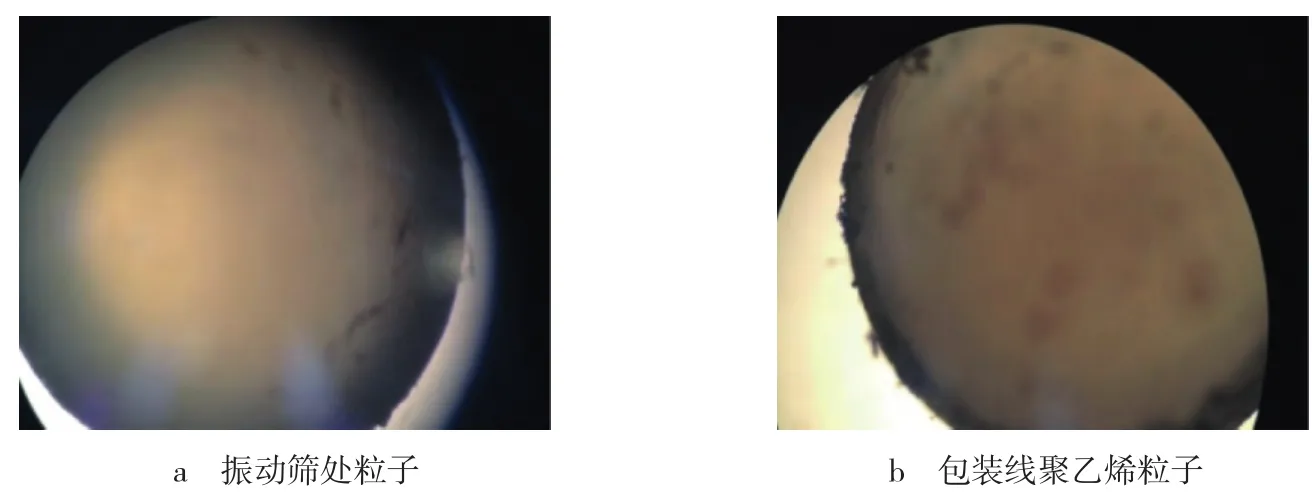

聚烯烃产品中的细粉主要产生于挤出造粒过程,如粒子拖尾、切粒刀缺口、模板堵孔等。2013年4月,在挤出造粒系统没有任何异常的情况下,包装口聚乙烯产品中突然出现大量细粉。为查找细粉来源,采用扫描电子显微镜观察挤出造粒后流程各点的粒子外观。试样分别取自挤出机出口粒料振动筛、粒料缓冲斗、掺混料仓、包装料仓及包装线成品包。从图1看出:挤出造粒机出口振动筛处的粒子表面相对光滑;经过掺混、风送、转贮等工序后,包装线处的粒子表面出现毛刺,且随输送环节的增多而更加明显,说明毛刺并非出现在挤出造粒工序,而是相对柔软的聚乙烯粒子表面受到摩擦、撞击等外力作用后产生,并在风送过程中使毛刺脱落形成细粉。

3 减少细粉的对策

3.1 优化关键设备的除尘效果

聚乙烯装置风送系统设置有脱除细粉的设备,包括振动筛、掺混料仓底部吹扫、包装料仓前除粉尘的淘析器等。其中,淘析器是脱除细粉的关键设备。

图1 聚乙烯颗粒表面的扫描电子显微镜照片(×40)Fig.1 Scanning electron microscopic photos of the surface of the polyethylene particles

粒状物料在淘析器的逆向气流中通过,在较高的气流速度作用下,轻质粉料和纤维状料被风带走[1]。去除细粉的效果取决于两部分:一是气体压力的设定,二是物料的自重。只有当两者匹配时才能达到最佳效果。若淘析器的进、出风管口与气体管道不同心,或淘析器内部的加速段与淘析段的环缝间隙不均匀,也会影响淘析器性能,导致淘析器出风口夹带物料。可增加淘析器的进出风口连接,以消除管道应力。

淘析器的风机有时也出现喘振现象,导致淘析风量无法调节。可更换成易于调节流量的手动插板阀,在风机出口加装现场压力表,便于调试风机风压。

3.2 增加淘析器连接段以补充空气

贮存在掺混料仓内的粒料通过旋转给料机被输送到淘析器。淘析器底部有风机提供空气吹扫风,使细小粉尘从顶部吹出并收集,以此提高粒料聚乙烯的质量。粉尘被收集在旋风分离器中,通过旋转加料机被排出。

在实际操作中,仅有一台风机为淘析器供应空气吹扫风,风力不足且风量不可调节。经改造,将淘析器底部另外两台二次风机连接跨线作为补充,为淘析器提供空气吹扫风,不但增加了淘析器的吹扫力,且风量调节操作方便,更有利于分离粉尘与颗粒。

3.3 定期清除料仓中积聚的细粉

在掺混和贮放过程中,受风力作用及聚乙烯摩擦产生的静电作用,部分聚乙烯细粉被悬浮,不能随粒料出罐而沉积在掺混料仓和包装料仓的罐壁。这部分细粉会逐渐累积,随罐内物料量的增加、受力情况变化,部分细粉坍塌混入罐内。可延长混料仓风送粒料的时间(约15 min),以吹出残余细粉,打开每一只包装料仓底部插板,以排放沉积细粉。

3.4 减少风送系统粒子阻力

与同类型装置相比,镇海炼化公司聚乙烯装置的风送管线管径偏小,单位时间内须增加风力和提高风速才能完成粒子风送量。特别是在高负荷、长周期的生产环境下,由于风力大、风速快,导致粒料与管壁间产生更大的摩擦力和冲击力,使粒料温度偏高,毛刺现象更严重。而改造扩大风送管道直径的工程大、费用高,简便易行的措施是将输送管道距离缩短近50 m,以利于降低物料的磨损和输送能耗。另外,输送管道进料仓的弯头曲率半径较小,较大的离心力使物料与弯头外侧磨损严重,导致弯头温度较高。将输送管道末端的3个弯头改造成特殊的Y形弯头,以减少物料与管道的磨损。

3.5 实施成品罐不掺混试验

推出《聚乙烯产品不掺混试验方案》,对成品罐内聚乙烯不掺混设定条件,包括装置稳定运行,反应器负荷波动小,聚乙烯的熔体流动速率、密度处于先进过程控制状态下,挤出造粒及添加剂系统运行平稳等。统计一个月不掺混试验期间,淘析器回收粉尘量平均减少200包(约4 t),每天省电5 600 kW。

3.6 加强包装口质量跟踪

不仅开包检查包装线初包的粒子夹带细粉情况,还在包装过程中至少每小时一次拆包查看,发现质量异常及时通报,必要时取样分析,以控制质量异常(细粉多)包的出厂。

4 结论

a)聚乙烯产品中的细粉主要产生于风送过程,原因是粒子与管壁摩擦、撞击引起表面产生毛刺,其脱落形成细粉。

b)优化淘析器技术参数、补充风机管线连接,使粒子与细粉分离。

c)实行成品罐不掺混方案、缩短风送管线、改变管线弯头形状,以减少风送过程粒子的摩擦和撞击;清除粒子贮放罐中积聚的细粉,加强出厂聚乙烯包装质量的监督、检查,减少了风送过程毛刺的产生,保证了出厂聚乙烯产品质量。

[1] 何加强,谷新春,朱国庆. 淘析器内树脂颗粒运动轨迹的数值模拟及应用[J].合成树脂及塑料,2008,25(4):50-54.