750 kV格构式构架钢管节点承载力试验研究

2014-03-26郭宏超简政司建辉刘茂社郎旭海胡峰

郭宏超,简政,司建辉,刘茂社,郎旭海,胡峰

(1.西安理工大学,土木建筑工程学院,陕西 西安 710048;2.中国电力工程顾问集团西北电力设计院 电网设计分公司,陕西 西安 710075)

到目前为止,我国已经有二十多座750 kV变电站的成功设计、施工和运行经验。设计经验的不断成熟,使得在750 kV构架设计中,除了保证结构的安全可靠外,越来越追求其型式变化多样、观感新颖轻巧。借鉴国内外变电构架的成功设计经验,通过合理选型、精心设计,研究出适合于750 kV配电装置需要的构架形式,即钢管格构柱、矩形断面梁组成的格构式构架,并一直成为国内750 kV和1 000 kV构架设计的主流[1-2]。

结构能否正常受力,节点形式和其强度、刚度大小是关键因素之一,节点的破坏往往导致与之相连的若干杆件的失效,因此,节点设计的好坏是750 kV格构式构架结构设计成败的关键之一。另外,节点板材的重量在构架总用钢量中也占有较大的比重。经过初步统计,目前在750 kV格构式构架用钢量中,节点板材的重量约占构架总用钢量的30%左右。鉴于以上因素,本课题以敞开式布置的哈密南750 kV变电站为依托,对其中复杂的梁柱节点进行真型足尺试验,分析其实际受力特点,以期达到减小节点板厚度的目的,做到结构安全且节省材料。

1 试验概况

1.1 试件设计

为了解构架节点的真实受力性能及实际工程中连接板的富裕程度,本次试验以敞开式布置的哈密南750 kV变电站工程为背景,取荷载较大的K型、KT型平面节点为试验试件,其截面规格、连接方式、夹角、连接板厚度等控制参数均取自实际工程[3-4]。采用1∶1足尺模型,共4组,5个试件,其中三组试件取自钢管格构柱,用ZJD-X表示,一组取自矩形格构梁,用LJD-X表示。在主杆上焊接连接板,腹杆上焊接插板,主、腹杆间通过6.8级普通螺栓连接,主要连接形式为T型和槽型。试件的主、腹杆均采用钢管截面,钢材牌号为Q345B,连接板为钢板,钢材牌号为Q235B。

主管杆长约3 500 mm、2 600 mm两种规格,腹管杆长约500 mm。杆件截面尺寸、连接板厚度等参数详见表1。节点试件由陕西银河电力杆塔有限责任公司制作,由于试件节点尺寸大,焊接量较多,螺栓孔位误差等因素,各试件均存在不同程度的初始偏心。

根据杆件及节点板规格进行材料性能试验,试验在西安理工大学建筑材料实验室进行。按照相关标准[5-6]确定材料在单向拉伸作用下的应力-应变关系曲线,确定钢材弹性模量、屈服应力、极限抗拉强度、伸长率等性能参数,参数详见表2。

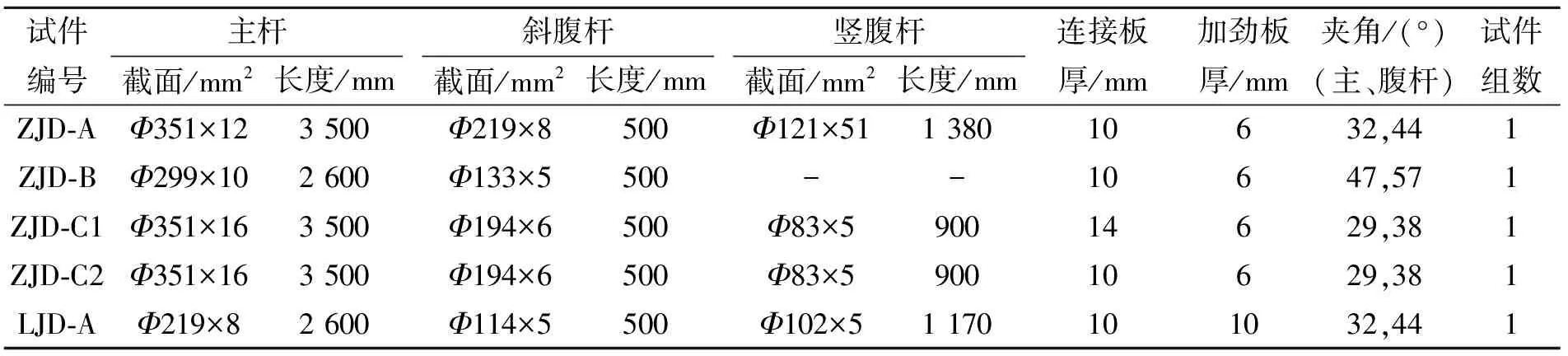

表1 试件参数表

表2 材性试验结果

1.2 试验装置及测点布置

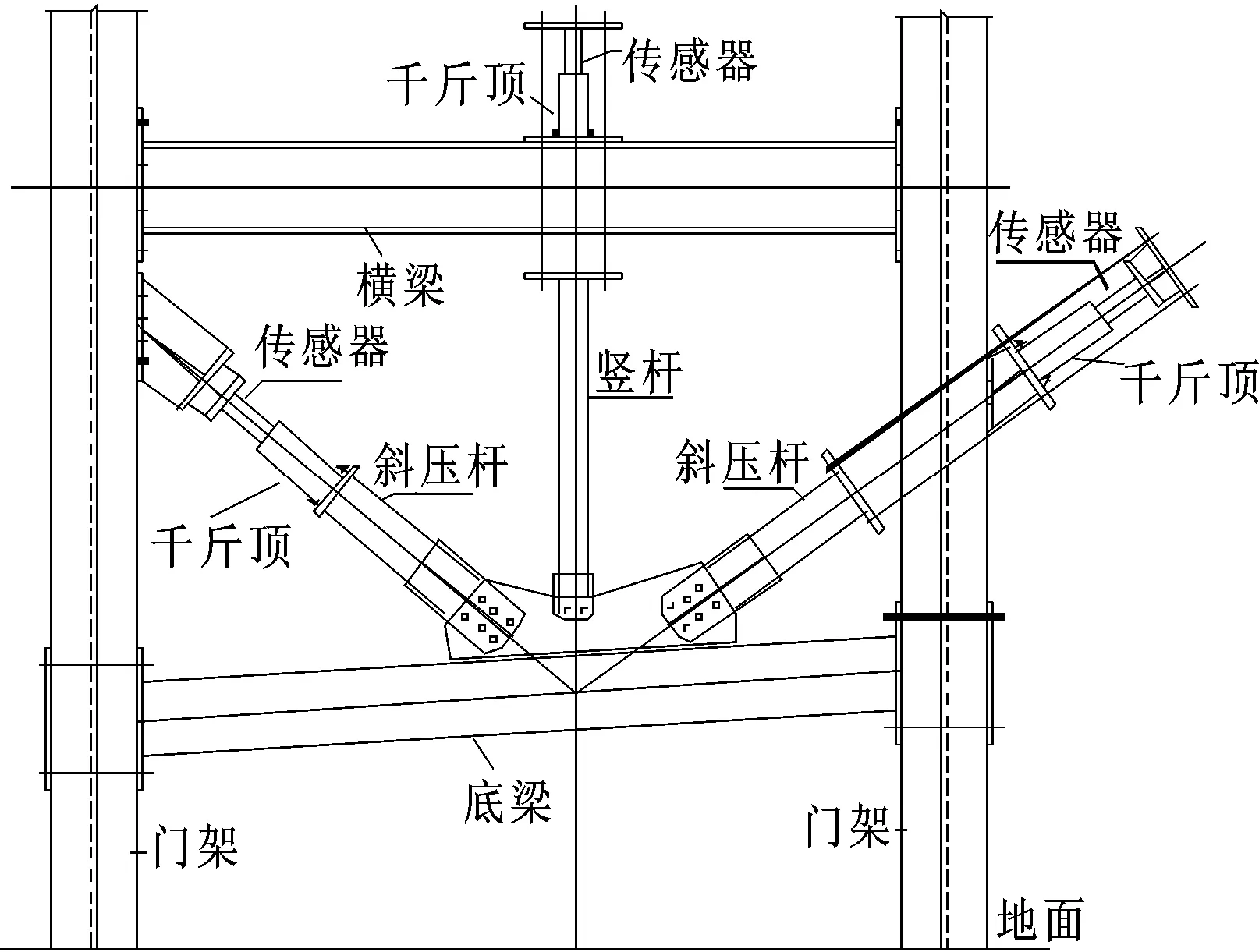

试验装置如图1所示。

图1 试验装置图

试件为平面受力结构,将节点置于封闭的门架加载系统内,门架顶部通过H400×250×8×16型钢梁刚性连接,形成一榀封闭自平衡系统,在主杆两侧设钢板与门架连接,实现刚性约束,以固定试件;在斜腹杆受压端设置带角度的十字加载头,固定于门架侧面,用千斤顶给杆件反向加载压力;在斜腹杆受拉端设置连接板,通过4个M30拉杆与远端带角度的十字加载头连接,用千斤顶沿门架外侧给杆件反向施加拉力。试件设计荷载均较小,采用100 t油压千斤顶2个,50 t油压千斤顶1个,可满足加载要求。

门架系统梁、柱截面较大,具备足够的强度和刚度,在加载过程中不会因为试验装置本身产生较大变形而对节点试件造成过大的次应力。在试件各控制截面布置应变片和百分表,为测量结构在试验过程中底部支座水平滑移及加载端的位移,在支座及加载端布置位移计。仪表布置如图2所示[7]。

图2 测点布置图

1.3 加载方案

根据西北电力设计院提供的杆件实际受力情况,在主杆两端施加固定约束,限值其水平和竖向位移,对各腹杆同时施加拉、压荷载,以设计荷载的1.5倍作为本次试验所施加的极限荷载。试件安装完毕后,进行几何对中,使节点各杆件与外荷载作用线在同一力线上。随后进行预加载,按预定加载制度进行三个循环加载,检查传感器、百分表、应变片读数是否合理,确定试验系统各部分接触良好。预加载完成后卸载,初始化所有测量仪器及应变片,随后进入试验的正常加载,按设计阶段和极限阶段两种情况加载。

施加荷载在极限荷载的0%~50%之间时,每级所施加的荷载取极限荷载的10%,当施加荷载在极限荷载的50%~80%,每级所施加的荷载取极限荷载的5%,当施加荷载达到极限荷载的80%后,荷载级差调整为2%。每级持荷时间为1 min。依据试验过程中各仪表读数出现突变,判定试件临界破坏状态。

2 试验结果

2.1 试验现象

1) ZJD-A。加载初期,试件各部位受力不大,各处应变片数值均较小。随着荷载逐级增加,应变值随之增大。加载至350 kN时,试件有轻微响声。加载至后期,部分测点进入屈服阶段,但测点处的塑性区域发展缓慢,塑性区域没有连通,塑性变形很小。整个试验过程中,杆件及连接板没有明显现象,螺栓在拉压荷载作用下,有部分滑移,伴随轻微响声,主管与连接板焊缝完好。节点整体性好,在设计荷载作用下,试件处于弹性状态,后期超加载阶段,试件亦没有明显变形,焊缝完好无损,无裂纹产生,表明节点有较大富裕量,安全可靠。

2) ZJD-B。加载至78 kN时,加载装置没有顶紧,试件有轻微响声。加载后期,虽然部分测点已进入屈服阶段,但测点处的塑性区域发展缓慢,塑性区域没有连通,塑性变形很小。加载至406 kN时,由于受拉端板变形,位移计表针与端板脱开。整个试验过程中,杆件及连接板没有明显现象,螺栓在拉压荷载作用下,有部分滑移,伴随轻微响声,主管与连接板焊缝完好。在设计荷载作用下,试件处于弹性状态,后期超加载阶段,试件亦没有明显变形,焊缝完好无损,无裂纹产生。

3) ZJD-C1。随着荷载逐级增加,应变值随之增大。在设计荷载加载阶段,杆件及连接板无明显现象,螺栓有滑移,伴随轻微响声,孔壁有磨损,如图3 (a)所示。加载至535 kN时,受拉杆连接端板四角开始翘曲,进入屈服,如图3 (b)所示;加载至660 kN时,在拉、压荷载作用下节点区受力不平衡,试件整体上拱明显;虽然部分测点已进入屈服阶段,但测点处的塑性区域发展缓慢,塑性区域没有连通,塑性变形很小;卸载阶段试件有较大响声。后期超加载阶段,受拉杆连接端板四角翘曲,弯曲变形明显;杆件及连接板没有明显现象,焊缝完好无损,无裂纹产生。

图3试验现象

4) ZJD-C2。加载至550 kN时,受拉端板开始屈服;加载至650 kN时,试件整体上拱,受拉杆连接端板四角翘曲,弯曲变形明显,如图3 (b)所示;加载至720 kN时,受压杆T型插板有轻微变形,开始屈曲,但现象并不明显,如图3 (c)所示;加载后期,由于拉、压杆节点角度及荷载大小不一,节点区受力不平衡,试件整体上拱明显;虽然部分测点已进入屈服阶段,但测点处的塑性区域发展缓慢,塑性区域没有连通,塑性变形很小。整个试验过程中,主管与连接板焊缝完好,后期超加载阶段,受压T型插板有轻微变形,但现象并不明显;节点板没有明显变形,焊缝完好无损,无裂纹产生。

5) LJD-A。随着荷载逐级增加,应变值随之增大。在设计荷载加载阶段,杆件及连接板无明显现象,螺栓有滑移,伴随轻微响声。加载至290 kN时,在拉、压荷载作用下节点区受力不平衡,试件整体上拱;加载至340 kN时,试件有较大响声。整个试验过程中,杆件没有明显现象,螺栓在拉压荷载作用下有部分滑移,节点板没有明显变形,焊缝完好无损,无裂纹产生。

2.2 节点板等效应力分析

将试件在各级荷载下的Mises等效应力绘成曲线,以直观反映连接板周围的应力分布规律和发展情况。图4~8为五个试件连接板上的Mises等效应力分布图,可清晰反映连接板不同位置处等效应力的分布和增长。

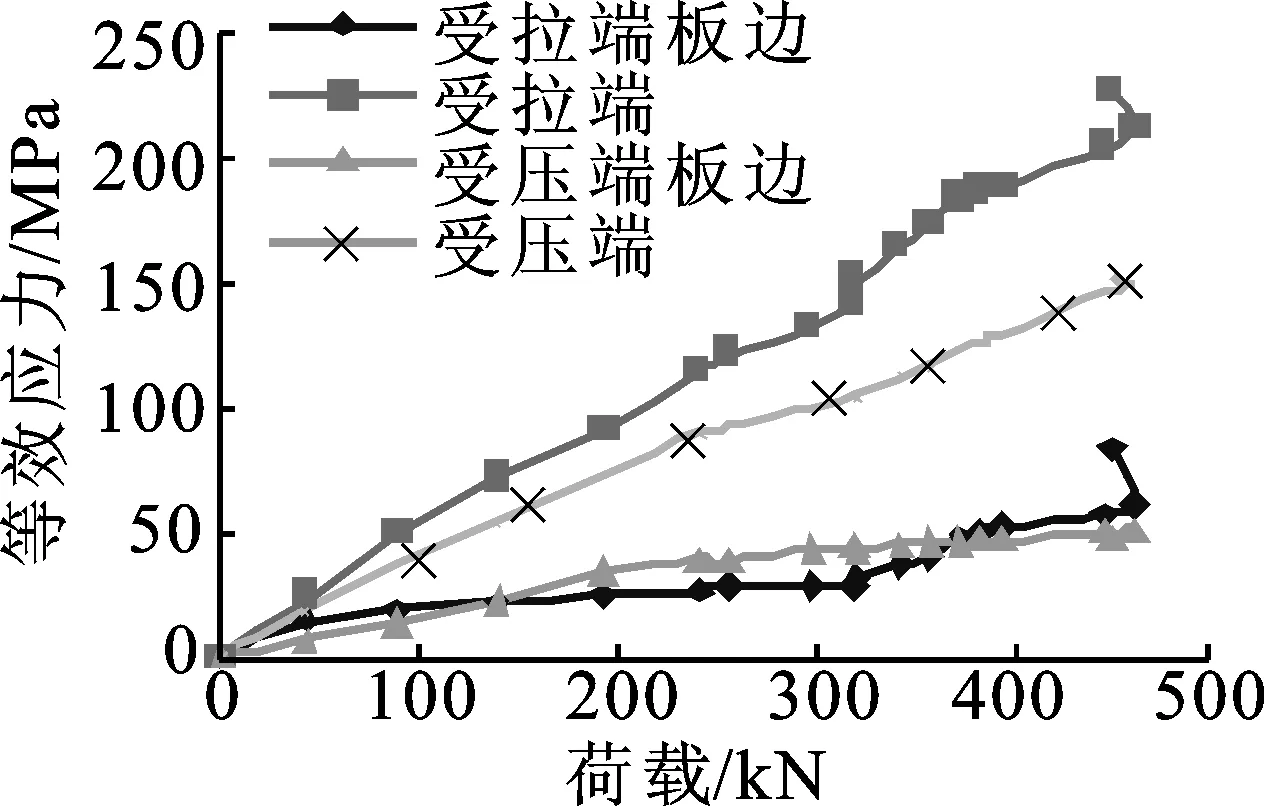

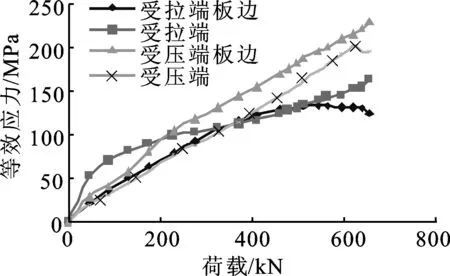

1) ZJD-A。由图4可以看出,ZJD-A节点连接板区域的应力分布复杂,沿拉、压端力线方向的等效应力较大,增长较快,加载至最大荷载时,等效应力约240 MPa,基本处于弹性状态;在受拉、受压端连接板边缘位置的等效应力较小,一直处于弹性状态。加载至后期荷载较大,系统不稳定,数据有回弹跳跃。

图4 ZJD-A荷载应变曲线

2) ZJD-B。ZJD-B节点试件为K型节点,节点在拉压荷载作用下不平衡,连接板区域的应力分布复杂。由图5可以看出,沿受压端力线方向及受拉端连接板边缘位置的等效应力较大,增长较快,加载至最大荷载时,等效应力约280 MPa,部分已进入塑性;在受压端连接板边缘位置的等效应力较小,处于弹性状态。

图5 ZJD-B荷载应变曲线

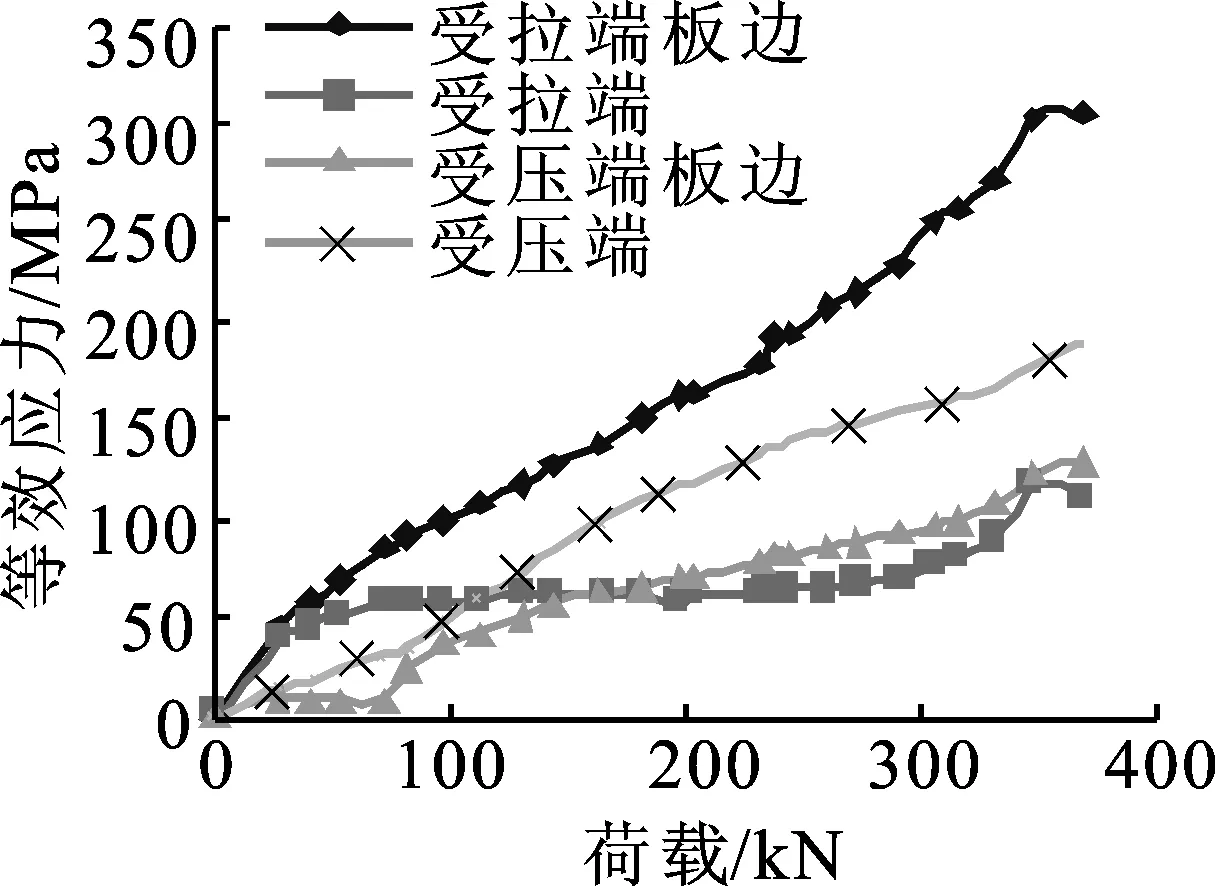

3) ZJD-C1。由图6可以看出,ZJD-C1节点在加载初期,沿受拉端力线方向的等效应力较大,增长较快,加载至380 kN左右时,沿受压端力线方向的等效应力较大,但基本处于弹性状态;受压端连接板边缘位置的等效应力最大,增长较快,加载至最大荷载时,等效应力约230 MPa,均未屈服。整个加载过程中,拉、压荷载不均衡、不稳定,曲线没有明显规律。

图6 ZJD-C1荷载应变曲线

4) ZJD-C2。由图7可以看出,ZJD-C2节点连接板区域的应力分布复杂,沿拉、压端力线方向的等效应力较大,增长较快,加载至最大荷载时,受压端沿力线方向局部进入塑性,受拉端沿力线方向的等效应力约240 MPa,处于弹性状态;在受拉、受压端连接板边缘位置的等效应力较小,一直处于弹性状态,均未屈服。

图7 ZJD-C2荷载应变曲线

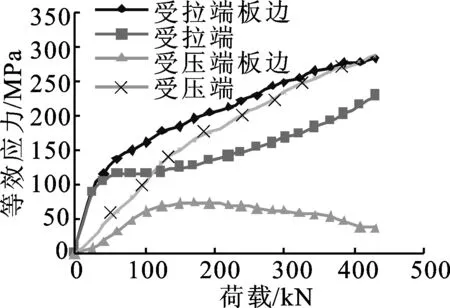

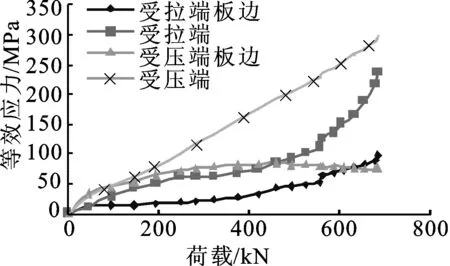

5) LJD-A。由图8可以看出,LJD-A节点在加载初期,沿受拉端力线方向的等效应力较大,增长较快,加载至110 kN左右时,沿受压端力线方向的等效应力较大,但基本处于弹性状态;受拉端连接板边缘位置的等效应力最大,增长较快,加载至最大荷载时,等效应力约310 MPa,部分区域已屈服。整个加载过程中,拉、压荷载级不均衡、不稳定,曲线没有明显规律。

图8 LJD-A荷载应变曲线

2.3 杆件及连接板变形

为研究试件关键位置的变形,以主杆和连接板的荷载-位移曲线说明其变化情况。

1) ZJD-A。由图9(a~c)可知,在加载初期,受拉加载端及各连接部位有间隙,受拉端板位移增加较快,中期有回弹现象,加载至后期趋于稳定,端板最大拉伸位移不足10 mm(图9(a));连接板面外方向,由于加载过程中的轻微振动及拉、压荷载不平衡等干扰因素,数值离散,常有回弹反号现象,没有明显规律;主杆跨中竖向位移随荷载值的增加而逐渐增大,最大约18 mm。

图9 荷载位移曲线

2) ZJD-B。由图9(d~f)可知,加载初期,受拉端板位移增加较快,在出现回弹现象后,位移随荷载增加逐渐增大,端板最大拉伸量约18 mm;连接板面外方向,由于加载过程中的轻微振动及拉、压荷载级不平衡等干扰因素,加载初期有回弹现象,后期趋于稳定,面外变形值较小约3 mm;主杆跨中竖向位移在达到最大值9 mm后,出现回弹现象。

3) ZJD-C1。由图9(g~i)可知,加载初期,受拉端板有反号现象,在中期发展趋于稳定,位移随荷载的增加逐渐增大,在加载后期受拉端板四角有翘曲变形,其拉伸变形值增加较大约70 mm;拉、压荷载级较均衡,回弹现象基本没有,面外变形值最大约12 mm;主杆跨中竖向位移在加载初期有反号现象,后期发展稳定,最大约9 mm。

4) ZJD-C2。由图9(j~l)可知,加载初期,受拉端板有反号现象,在中期发展趋于稳定,位移随荷载的增加逐渐增大,在加载后期受拉端板四角有翘曲变形,其拉伸变形值增加较大约110 mm;连接板面外变形值随荷载的增加而逐渐增大,由于拉、压荷载级较均衡,回弹现象基本没有,面外变形值最大约15 mm;主杆跨中竖向位移在加载初期有回弹现象,后期发展稳定,最大约5 mm。

5) LJD-A。由图9(m~o)可知,加载初期,受拉端板有反号现象,中期发展趋于稳定,位移随荷载的增加逐渐增大,在加载后期受拉端板四角有翘曲变形,其拉伸变形值约20 mm;连接板面外变形值随荷载的增加而逐渐增大,由于拉、压荷载级较均衡,回弹现象相对较小,面外变形值最大约10 mm;主杆跨中竖向位移随荷载值的增加而逐渐增大,最大约20 mm。

3 结 论

通过750 KV格构式构架管节点的足尺试验研究,可得到以下结论:

1) 在设计荷载作用下,杆件及连接板无明显现象,均处于弹性工作状态;在超加载阶段,杆件没有明显现象,连接板个别部位进入塑性,但屈服区域较小,且发展缓慢。

2) 在超加载阶段,T型插板没有明显现象,有较大富裕量,且优化后的连接板与插板刚度有明显差异,设计中可对插板厚度适当优化,以减小用钢量。

3) 连接板厚度由原设计14 mm减小到10 mm后,试验过程中表现良好,无明显现象,焊缝完好无损,优化后的节点安全可靠,可满足工程设计要求。

4) 试验过程中由于拉、压加载不同步,试件节点受力不平衡,经常出现回弹或反号现象,但各组试件应力及变形发展趋势基本一致。

参考文献:

[1]陈以一,陈扬骥.钢管结构相贯节点的研究现状[J].建筑结构, 2002,32(7):52-55.

Chen Yiyi, Chen Yangji.Research state on tubular joints[J].Building Structure, 2002,32(7):52-55.

[2]朱爱珠,郭耀杰,程超,等.变电构架柱的节点试验研究与有限元分析[J].土木工程学报,2007, 40(11): 9-14.

Zhu Aizhu, Guo Yaojie, Cheng Chao, et al.Experimental study and finite element analysis on the joint of power transformation truss-column[J].China Civil Engineering Journal, 2007, 40(11): 9-14.

[3]中华人民共和国国家经济贸易委员会.DL/T5154-2002 架空送电线路杆塔结构设计技术规定[S].北京:中国电力出版社, 2002.

[4]中华人民共和国建设部.GB 50017-2003钢结构设计规范[S].北京:中国计划出版社, 2003.

[5]全国钢标准化技术委员会.GB/T 228.1-2010金属材料室温拉伸试验方法[S].北京:中国标准出版社, 2002.

[6]全国钢标准化技术委员会.GB/T 2975-1998钢及钢产品力学性能试验取样位置及试样制备[S].北京:中国标准出版社, 1998.

[7]中华人民共和国建设部.JGJ101-96建筑试验抗震方法规程[S].北京:中国建筑工业出版社, 1997.