铸铁缸体表面粉末涂层在固化过程中脱离的原因分析

2014-03-25马羽荣

马羽荣

(芜湖永达科技有限公司,安徽芜湖 241009)

灰铸铁缸体采用低温固化的热固性粉末涂料喷涂,成分由树脂、颜填料、固化剂及其它助剂,以一定的比例混合,经静电喷涂后,进固化炉加热烘烤固化,形成平整光亮的永久性涂膜,达到装饰和防腐蚀的目的。但在近期的生产中发现,在铸件的拐角处出现粉末涂料涂层脱落现象,需要进行二次补喷漆,造成人力物力的浪费。为此,我们展开一系列的试验,寻找造成这类问题原因。

1 现象描述

生产中发现477F 缸体拐角处出现粉末涂料涂层脱落,脱落层边缘光滑弧线形,或同位置有起皮现象,用手按下去是个空洞。参见图1 中圆圈标识。

图1 拐角处的粉末涂料脱落的铸件

为此我们从生产工艺的各个环节进行全面分析研究,经静电喷涂后的缸体在进入固化炉前,铸件的拐角处粉末喷涂均匀无异样,经过固化炉加热后就出现上图中描述的问题,确定加热环节可能存在问题,也就是粉末固化阶段,为此我们先从固化炉的炉温着手。

2 问题分析

2.1 固化炉温度

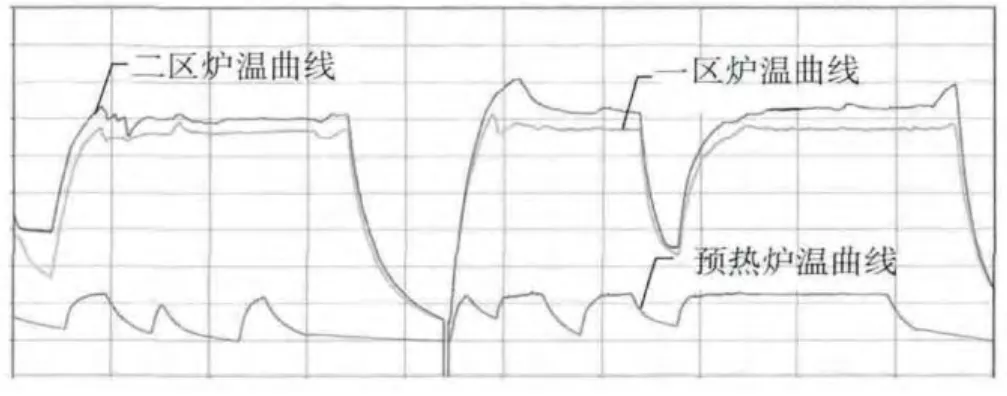

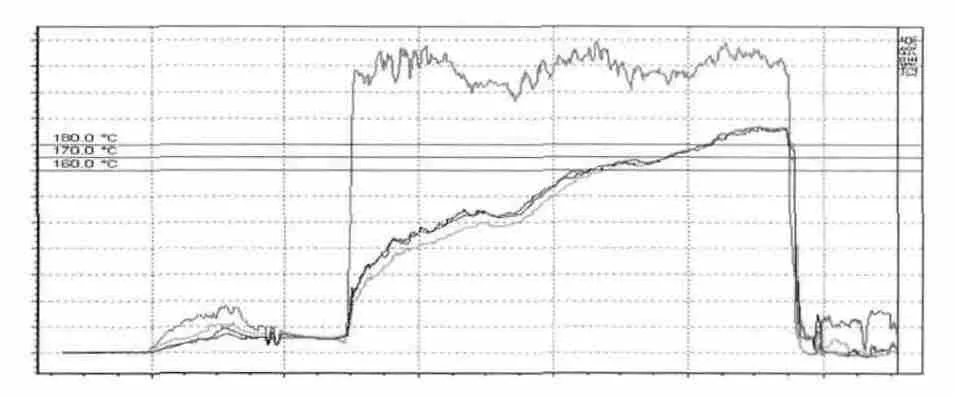

首先分析固化炉炉气温度记录仪中炉温数据(图2),图中曲线自下而上分别代表预热炉温度、一区温度和二区温度(见图2 注)。由图可见,一区温度控制相对较为稳定,二区温度波动大,最大温度与设定温度之间差距达30 ℃之多,且与一区温度有较大的温差,二区温度实测值最高达到312 ℃,远远超出热固性粉末涂料固化工艺要求的范围。固化工艺要求炉温270±5 ℃,铸件温度170~190 ℃,时间10 min左右。

图2 固化炉的温度曲线

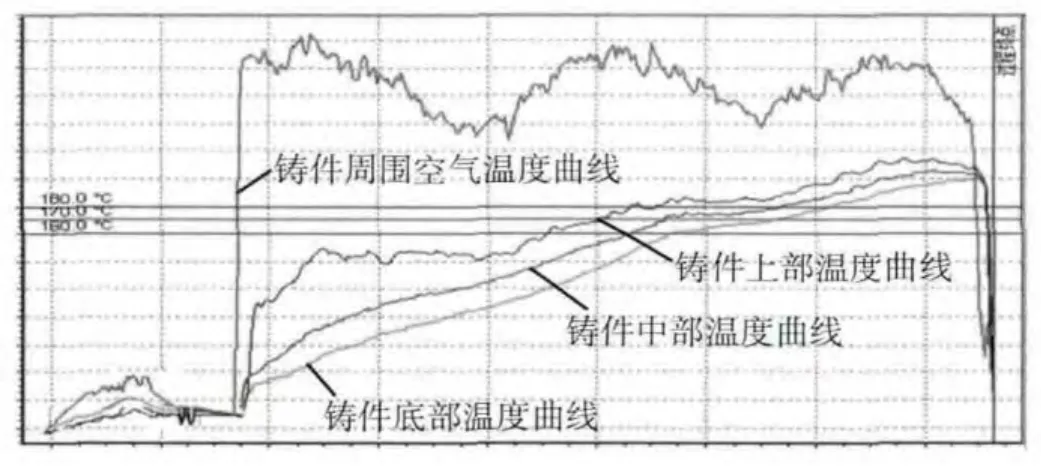

2.2 铸件温度场

在上述加热条件下,炉气温度对铸件温度会产生什么样的影响?为了进一步分析,我们采用炉温跟踪仪对铸件表面温度进行跟踪测量,采用模拟方法,预热阶段放入铸件,对铸件温度进行跟踪测量。红色线(高温线)代表炉内空气温度,其余三根线代表铸件不同位置的铸件温度曲线(如图3 所示)。

图3 跟踪铸件的不同部位的温度曲线

从图中可见,在整个固化过程中,铸件不同位置的温度均有超过200 ℃现象,超出低温粉末涂料性能对铸件温度的指标要求,过高温度会造成粉末过烧,因失去吸附力而从铸件上脱落下来。初步推断,炉气温度过高是造成这种现象的根本原因,控制好固化炉加热温度,减少一区二区的温度差,是解决问题的关键。

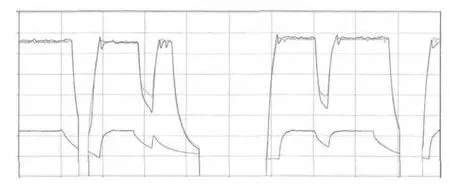

2.3 措施方法

从上面分析可知,二区温度波动较大,因此对影响二区温度的相关设备进行排查,发现设备及电器控制部分存在故障,使燃烧过程不能得到有效控制。通过及时对燃烧机等进行维修调整后,使得二区温度时刻处于可控制状态,实现自动调节温度,按照工艺参数270±5 ℃设定温度。我们再次做了上述的温度数据分析,两区温度控制平稳,固化炉炉气温度完全控制在工艺要求范围内(如图4 所示),铸件最高温度为189 ℃,满足粉末涂料性能要求(如图5 所示),铸件上部、中部、底部温度也趋向一致。生产实践证明,炉温有效控制后,铸件粉末涂料脱皮现象完全消除,问题得到完善解决。

图4 调整后的固化炉温度曲线

图5 调整后的铸件温度曲线

3 结语

低温粉末涂料固化对温度的要求较高,过低温度会造成粉末固化不良,加工过程中出现粘刀现象,温度过高又会使涂层脱落,生产工部应定期对炉温进行控制,确保炉温在工艺控制范围之内。为保证涂层效果,拐角等处的粘砂需打磨、抛丸干净,没有浮砂、灰尘。