1000MW 超超临界凝气式蒸汽轮机铸钢件的铸造工艺研发

2014-03-25张立文罗永建

张立文,罗永建

(宁夏共享铸钢有限公司,宁夏银川 750021)

1 000 MW 超超临界凝气式蒸汽轮机是目前国内单机功率最大的火力发电机组,设计额定主汽压力26.25 MPa、主汽温度600 ℃[1]。本文提及的产品是该蒸汽轮机高压进气端部位的配套铸钢件,材质为GX12CrMoVNbN10-1-1,铸件毛坯质量56.53 t,最大壁厚457 mm,平均壁厚200 mm,铸件无损探伤要求1 级。同时,铸件结构非常复杂,壁厚相差悬殊,很容易出现粘砂、缩松、裂纹等铸造缺陷。本文着重就造型生产中可能出现的烧结、气孔、缩松等质量问题,做了细致的研究。

1 铸件结构及工艺难点分析

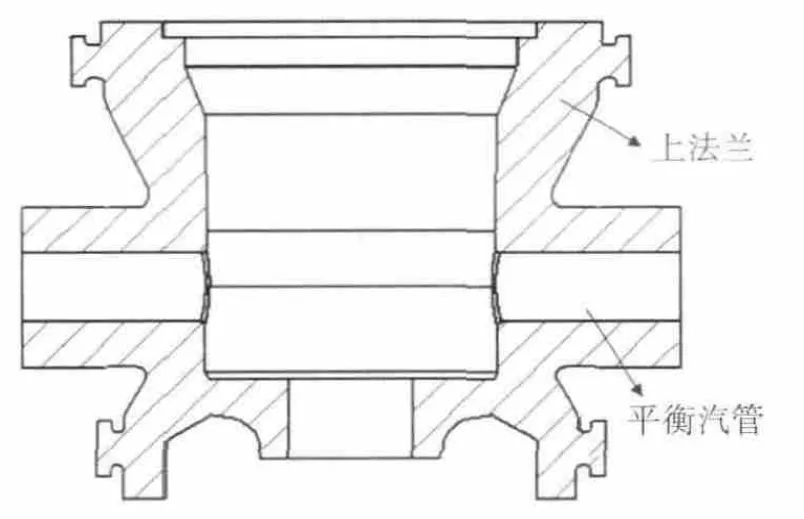

图1 铸件剖视图

铸件剖视如图1 所示,轮廓尺寸为3 508×2 900×2 748(mm),上法兰壁厚457 mm,极易产生缩松;中间平衡汽管内径ø516 mm,外径ø973 mm,平均壁厚228 mm,易产生粘砂缺陷。

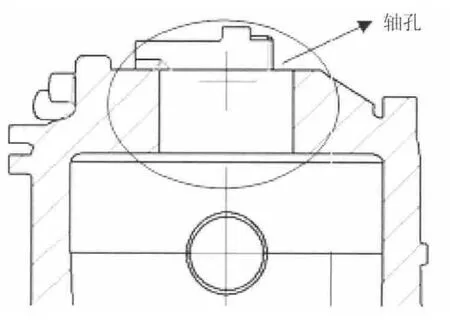

铸件靠近猫爪处有8 根长脐子,每个脐子有不同的空间角度且尺寸精度要求高,见图2,无损探伤要求为零级,此部位为工艺设计难点。

图2 铸件正等侧视图

猫爪处为孤立热节,明冒口很难给此处热节补缩,若产生缩松,内腔空间狭窄,焊接很困难,见图3。轴孔处直径为ø457 mm,直径偏小,此处也为孤立热节,设置冒口、补贴及冷铁均存在很大困难和弊端,见图4。

2 工艺方案设计及实施

2.1 造型方案的设计及实施

图3 猫爪部位局部剖视图

图4 轴孔部位局部剖视图

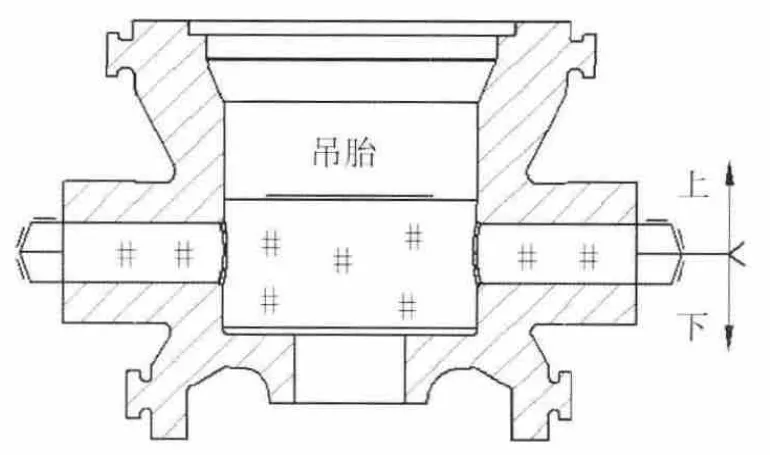

根据铸件的结构特点及技术质量要求,兼顾到现场操作的难点和要点,并吸取以往生产类似产品的经验,选择圆孔中心作为分型面。若内腔整体出芯,平衡管处芯头很难将芯子支撑,导致芯子下沉。因此,造型方案设计时,沿分型面将上箱部分设计为吊胎,下箱部分设计为芯子,为防止芯子变形,芯骨采用4 根ø60 mm 的圆钢。平衡管壁厚228 mm,内径ø516 mm,其中易产生粘砂缺陷,采用4 根圆钢同时作为隔砂冷铁用,同时该部位采用铬矿砂+细钢丸砂防止产生粘砂缺陷,造型方案见图5。

图5 铸件造型方案

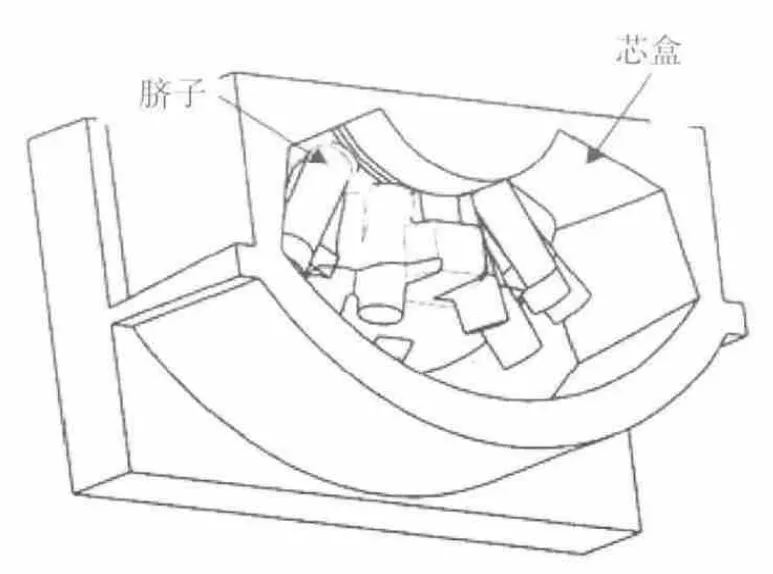

针对靠近猫爪处的8 根长脐子,如果直接做木质模型,脐子在造型时很难操作。因此,采用出芯法,将脐子单独制作芯盒,改变填砂方向,利于造型操作,方便尺寸控制,见图6。

图6 脐子部位芯盒

2.2 铸件冒口及补贴的设计及实施

铸件的结构及造型方案确定了铸件的冒口及补贴的设计方案,根据铸件热节分布、铸件的模数、水平补缩距离确定冒口的型号和数量,再用铸件补缩液量进行校核[2]。冒口的设计采用模数确定其最小型号,通过补缩液量校核确定冒口最终尺寸,这种方法的基本原理在于确保冒口最后凝固,并给铸件提供充裕的补缩液量,确保铸件组织致密,满足顾客对铸件内在质量的要求[3]。

明冒口大小的选择取决于法兰的模数,及补缩液量,计算法兰的公式为[4]:M=S/CL。式中S 为铸件截面积,CL为截面周长(不包括非散热面)。

一般M冒=1.2M件,即可满足补缩要求,按上述方法,计算法兰模数:

再根据本公司的GS-100 软件核算补缩液量及法兰可放置明冒口的数量,发现其标准冒口无法满足铸件补缩要求,本次明冒口采用环形冒口设计,见图7。

图7 环形冒口设计方案

轴孔及猫爪为独立热节,目前有两种方案。第一种从上法兰开始设计非均匀加工量到轴孔且在轴孔上端面加冷铁,形成补缩通道,见图7,但加工量过大,约为15~80 mm,给加工带来很大困难,且加工成本高昂。

第二种在轴孔上设计暗冒口,但轴孔直径为ø457 mm,允许设计的冒口不能太大,但是经过补缩液量的核算,小的冒口不能满足补缩要求。因此,暗冒口设计时,采用工艺创新,设计阶梯暗冒口,可满足脐子的探伤要求。两种工艺方案分别见图8、9。

图8 铸造工艺方案(一)

图9 铸造工艺方案(二)

铸件的冒口补贴及冷铁的设计是保证铸件内部组织致密的决定因素。除模数计算外,应用MAGMA凝固模拟软件进行验证,确定最合理的冒口及补贴尺寸规格。在补缩末端区设置冷铁,调整补缩区域、调整温度场,有利于顺序凝固和有效补缩,确保内部组织致密,满足无损探伤要求[5],见图10。

图10 MAGMA 凝固模拟

2.3 浇注系统的设计

钢液熔点高、流动性差、收缩大、易氧化,浇注系统必须保证钢液充型平稳,要求快速的流入型腔,并能够顺利排气、排渣、防止局部过热而产生裂纹、缩孔等[6]。应用GS-100 浇注系统设计计算软件,进行模拟优化。

此铸件壁厚厚大,易产生缩松、缩孔、裂纹等缺陷,设置浇冒系统,阻止刚浇入型腔的头股温度较低的钢液进入冒口,降低冒口补缩能力[7]。

滑动水口为ø120 mm,要求快速浇注。计算浇注时间,结果为98 s,计算钢液上升速度v=h/t,式中h为铸件高度,结果为v=20 mm/s。

浇注系统采用开放式系统,截面积比为滑动水口∶直浇口∶横浇口∶内浇口=1∶1.4∶2.5∶16。利用模拟软件,对浇注系统进行模拟优化改进,见图11,设计出最佳的浇注系统。

图11 铸件充型模拟

3 结论

(1)通过对铸件结构进行分析,提出铸件在铸造过程中存在的各种难点,为工艺设计做了充足准备,采用组芯加实体造型的工艺方法,解决了猫爪处脐子尺寸精度控制难的问题。

(2)明冒口采用环形冒口法,解决了法兰厚大补缩困难且空间位置常规冒口不易放置的问题,创新采用阶梯暗冒口法,成功解决了猫爪、轴孔、脐子不易补缩的问题。

(3)应用模数计算及MAGMA 凝固模拟对铸件的冒口、补贴、冷铁、砂芯等工艺措施方面做出优化设计,通过GS-100 浇注系统设计计算软件及MAGMA的模充型模拟,对浇注系统进行模拟验证,确保浇注过程稳定充型。

(4)通过铸件实际现场检测,铸件质量良好,完全满足无损探伤要求。

[1]江哲生,董卫国,毛国光.国产1 000 MW 超超临界机组技术综述[J].电力建设,2007(8).

[2]魏兵,袁森,等.铸件均衡凝固技术及其应用[M].北京:机械工业出版社,1998.

[3]王明光,杨方洲,田亮亮.造纸机辊筒铸造工艺设计[J].铸造,2013(11):10.

[4]铸造手册.铸造工艺卷[M].中国机械工程学会铸造专业学会编.北京:机械工业出版社,2000.

[5]张立文,王晓刚.240MW 抽水蓄能机组阀体的铸造工艺研发[J].铸造设备与工艺,2013(1):25.

[6]邱斌.汽车发动机缸体低压铸造工艺设计及数值模拟[J].太原理工大学,2011.

[7]张立文,彭凡,罗永建.蒸汽-燃气联合循环机组高中压外缸铸件研发[C].第十届中国铸造协会年会会刊,2012(3):8.