基于可靠性理论制定动车组子系统最佳预防维修周期的方法研究

2014-03-23赵泽平姚建伟张可新

赵泽平,姚建伟,张可新

(中国铁道科学研究院 铁道科学技术研究发展中心,北京100081)

基于可靠性理论制定动车组子系统最佳预防维修周期的方法研究

赵泽平,姚建伟,张可新

(中国铁道科学研究院 铁道科学技术研究发展中心,北京100081)

为了确定动车组子系统最佳预防维修周期,建立了其可靠性仿真模型,在可用度最大的前提下,提出了一个用蒙特卡罗方法对子系统的寿命分布、预防维修时间分布、事后维修时间分布进行抽样计算的求解方案。用C#语言编制模拟程序进行仿真计算,以CRH1型动车组高压电器系统为例,计算其可用度达到最大时的最佳预防维修周期,验证该方法的可行性。

动车组子系统;可靠性理论;预防维修周期;蒙特卡罗方法;可用度

合理的预防维修周期是保障高速铁路运行安全和良好经济效益的重要因素:预防维修周期过短,将导致过剩维修,浪费人力、物力;过长的预防维修周期,不能有效防止故障,还可能造成严重后果。目前,我国采用的动车组子系统维修周期依据的是国内外动车组的使用经验和检修情况,所以需要针对我国动车组的实际故障情况和检修条件来进行合理的优化。

本文建立了动车组子系统的可靠性仿真模型,设计了一个具体的仿真计算方案,结合动车组子系统在实际运用中的故障情况和维修情况,利用蒙特卡罗方法对其寿命分布及维修时间分布进行抽样计算,得到动车组子系统预防维修周期与可用度之间的关系,从而定量推算出其最佳预防维修周期。

1 基于可靠性理论计算动车组子系统最佳预防维修周期的必要性

当一个系统正常工作时,为预防未来故障而按计划全面进行的维护叫预防维修。预防性维修的目的是降低一个系统的故障率或将其故障率稳定在一个可以接受的范围内[1]。通常,不管功能性或性能是否退化,预防维修都是定期进行的。实践中发现,并不是修理越勤、检修范围越大就能减少故障,相反会因为频繁的拆装而出现更多的故障[2],所以需要针对该系统的特点制定合理的维修策略。

近年来,一些相关研究在确定系统预防维修周期的问题时,为了便于计算分析,大多在假设其寿命分布已知的基础上,估计其参数,从理论上推导出在系统可用度最大或维修总花费最少的情况下,系统的最佳预防维修周期只与平均预防性维修时间与平均事后维修时间之比或预防性维修平均花费与事后维修平均花费有关的结论。这些结论在理论上已有证明,但脱离了系统本身的故障规律,即没有考虑系统本身的可靠性指标,在实际应用时具有一定的局限性。

在研究动车组可靠性时,常用的可靠性指标有平均故障率、平均故障间隔时间、大修间隔期、寿命、检修率、平均修车时间、机车车辆的可用度等[3]。基于可靠性理论,结合可靠性指标来计算动车组子系统的预防维修周期符合当今科学技术发展趋势,利用逐渐完善的动车组故障信息收集与处理系统以及现代统计理论,可以科学地制定动车组各子系统维修方案。因此,探索一种基于可靠性理论计算动车组子系统最佳预防维修周期的方法是十分必要的。

2 蒙特卡罗法求解动车组子系统最佳预防维修周期

2.1 蒙特卡罗法的基本思想

蒙特卡罗法是以概率和统计的理论、方法为基础的一种计算方法,将需要解决的问题同一定的概率模型相联系,通过数值化的假想试验得到服从某种分布的抽样值,用计算机实现统计模拟或抽样,以获得问题的近似解[4]。本文用这种方法,经过多次抽样,将故障发生的可能性、维修时长的概率等转化成具体的可以计算的数值,利用已建立的动车组子系统可靠性仿真模型将寻求预防维修周期的问题转化成抽样、统计的问题。

2.2 动车组子系统可靠性仿真模型的建立

系统的可用度是系统在某一时间点上或一段时间内能够工作的概率,可以通过系统的故障及维修分布函数进行度量,可用度的度量公式为[5]:

动车组的故障可能会直接影响高速铁路的运行安全,造成运输中断、线路阻塞,给国民经济造成较大损失;动车组运行速度快、运行图编排密集,过长的停车时间会大大降低运输效率。所以,我们在寻求动车组子系统最佳预防维修周期时应按可用度最大原则。

对于动车组子系统,其寿命往往与动车组行驶里程有关,其寿命分布为F1(t),当某个子系统发生故障后进行事后维修,事后维修时间服从分布F2(t);当动车组累积行驶里程达到预先规定的里程L时,则进行预防维修,预防维修时间服从分布F3(t),预防维修采用完全维修模式,预防维修后“修复如新”。在计算可用度时,为了统一量纲,可以根据动车组运营速度将抽样得到的事后维修时间和预防维修时间换算成在此时间内动车组可行驶的里程。

通过建立预防维修周期里程L与系统可用度A之间的关系就可以得到:当系统可用度达到一个合适的值时L的取值L最佳。

动车组某系统在一个完整预防维修周期内的故障情况如图1所示:

图1 动车组在一个完整预防维修周期内的某系统故障情况

a到b之间是某系统第n次仿真运行的完整过程,它从上一个预防维修结束开始,直到累积行驶里程满足预先规定里程L,并进行完毕下一次预防维修为止。图1所示的这个周期内,动车组行驶L1里程后出现了故障,进行了时间(折合成里程)的事后维修后,系统修复如新;继续行驶L2里程后,又出现故障,随后进行了时间(折合成里程)的事后维修后,系统修复如新;在第k个故障修复以后,继续行驶l,达到预先规定的累积行驶里程,进行预防维修,经过一个预防维修(折合成里程)后,系统进入下一个预防维修周期。

在这个完整的周期内,系统出现了k次故障,k次事后维修和一次预防维修。所有故障出现的时刻、维修时间长短等都是随机变量,其具体数值就是第n次仿真的抽样值。可以看出在每个预防周期内,最后的连续行驶里程l也是随机变量。

设在该预防维修周期内,发生了k次故障,则系统在发生第k+1个故障时刻之前的累积行驶里程为:

①对系统寿命分布F1(l)抽样,获得k个抽样值,记为L1n,L2n,…,Lkn;

③对预防性维修时间F3(t)进行抽样,获得一个抽样值,同样换算为。

根据公式(1),这个周期内系统的稳态可用度为:

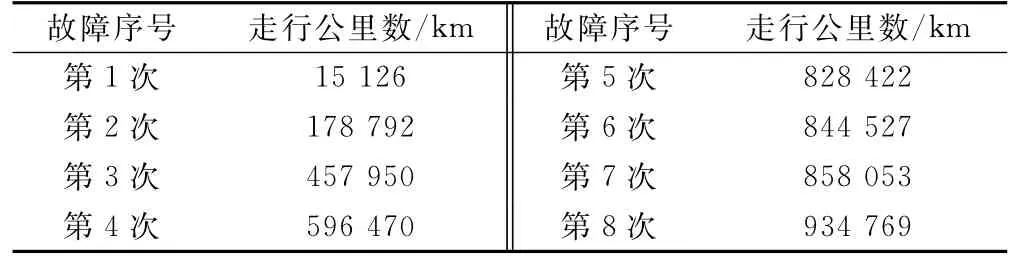

对系统进行N次仿真运算,即可得到此预防周期下的系统的可用度:当预防维修周期L取不同值时,即可得到对应的可用度A。

2.3 基于蒙特卡罗方法的最佳预防维修周期仿真计算流程

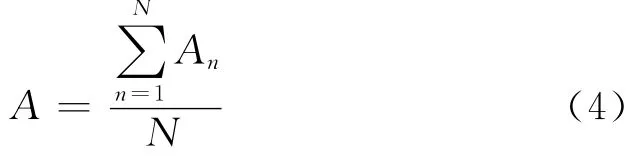

L为设定的预防维修周期,仿真间隔为ΔL,LD为仿真的预防维修周期的最大值,对于每个L进行N次抽样计算。根据建立的模型,设计了如下的仿真计算流程(图2):

图2 蒙特卡罗仿真计算流程图

根据如上流程图编制仿真程序,输入系统的寿命分布、预防维修时间分布、事后维修时间分布即可输出一组L—A的数据,绘制L—A曲线,即“预防维修周期—可用度”曲线,根据相关关系就可以确定可用度最大的条件下该系统的最佳预防维修周期。

3 CRH1型车高压电器系统优化分析算例

高压电器系统是动车组的重要组成部分,其可靠性对动车组的安全正常运行至关重要。本文以高压电器系统为例,利用第2节中建立的模型,计算其最佳预防维修周期。高压电器范围很大,本文统计、研究的是高压电器系统中受电弓、主断路器、接地开关、互感器、牵引变压器、高压隔离开关、避雷器这些直接影响动车组运行的重要部分的故障。

3.1 CRH1型车高压电器系统的寿命、事后维修时间、预防维修时间分布

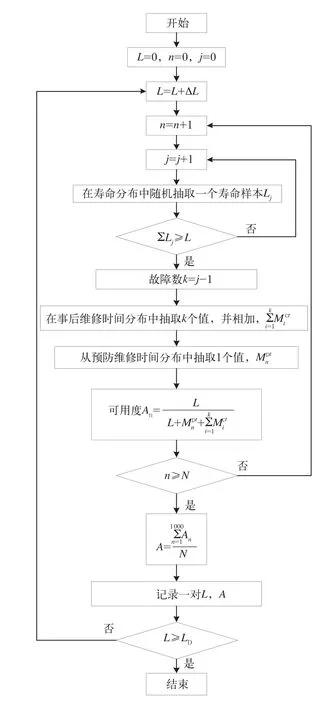

从10列CRH1型动车组故障数据库中随机抽取一列动车组的故障数据,其高压电器系统发生故障时走行里程数如表1所示。

表1 高压电器系统故障时动车组走行公里数

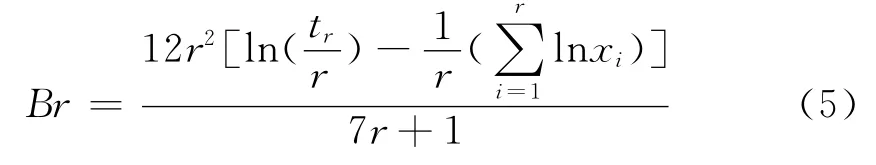

根据可靠性理论,大型复杂系统的故障发生一般是随机的,其故障分布规律服从指数分布,大量工程实践也证明了这一规律[6]。根据该规律,CRH1型动车组高压电器系统属于复杂系统,其故障规律和其寿命分布应服从指数分布。选用Bartlett检验量对高压电器系统的寿命分布进行检验[7]。Bartlett检验量为

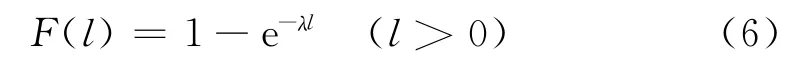

设其寿命分布为:

式(6)中l为系统故障前动车组运行里程,105km;λ为故障率,次/105km。经筛选、统计后,计算出这10列CRH1型动车组的高压电器系统的平均故障率为0.282次/105km,即λ=0.282。

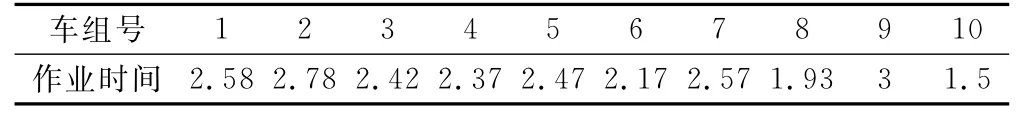

根据调研情况,得到一组高压电器系统预防维修作业时间和一组高压电器系统事后维修作业时间。

表2 高压电器系统预防修作业时间表h

表3 高压电器系统事后维修作业时间表h

通过表2中的10个样本,容易判断,预防修时间分布为正态分布。估计其分布中:μ=E(x)=2.38,σ2=D(x)=0.16。设其分布为:

高压电器系统包括受电弓及其组件、变压器、回流装置等,结构十分复杂,所以维修性较差,发生严重故障时维修方式一般为更换,故其维修时间与故障情况关系不大,设事后维修时间服从正态分布。根据表3中的10个样本,估计其分布中:μ=E(x)=1.76,σ2=D(x)=0.18。设其分布为:

3.2 仿真计算及结果分析

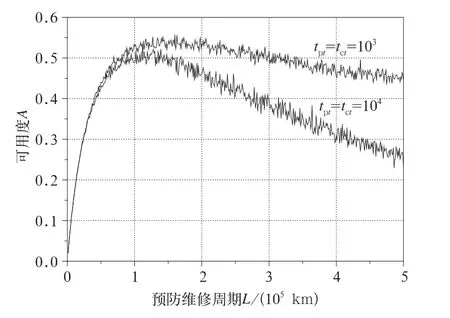

动车组高压电器系统的可靠度相当高,在运用过程中,其维修停时对其可用度造成的影响较小,即L(数量级105)与Mpt、Mct(数量级为102)不在同一个数量级上。可是,随着动车组使用时间和运行里程的逐渐增加,这种小的影响势必会积累起来,造成大的损失。在分析时要使动车组的维修与运用达到相同重要的程度,所以,在仿真计算过程中给Mpt和Mct分别乘以权重系数tpt和tct,以使L和Mpt、Mct达到相同的数量级。故权重系数设置为tpt=tct=103,作为对比,再设置一组权重系数为tpt=tct=104。

用C#语言编制仿真程序,输入3.1节中得到的3个分布的参数,设置仿真间隔ΔL=0.01×105km,仿真的预防维修周期最大值LD=5×105km,对于每个L进行1 000次仿真计算,得到的仿真结果如下。

图3 高压电器系统图

由图3可知,当预防维修周期L=1.2×105km时,高压电器系统的可用度达到最大,且维修时间权重系数增大,系统的可用度在最佳预防维修周期以后随着预防维修周期的增大下降的越快。根据以上分析可以得出,CRH1型动车组高压电器系统预防维修周期设置在12万km左右比较合适。

现行的CRH1型动车组的检修规程为《CRH1型动车组一、二级检修规程(暂行)》,指出高压电器系统的预防维修周期为3个月。在不考虑放置老化的前提下,若动车组每天约运行1 300 km,则目前制定的维修规程较为合理;若动车组每天运行里程小于1 300 km,则动车组处于过维修状态;若动车组每天运行里程大于1 300 km,则动车组处于欠维修状态。如运用于京沪线上的CRH1型动车组每列车每天行驶里程约为1 300 km,其高压电器系统的维修规程是较为合理的;运用于广珠线、沪杭线的CRH1型动车组,每列车每天行驶里程远小于1 300 km,处于过维修状态,可适当延长其预防维修周期。

4 结 论

(1)建立了动车组子系统可靠性仿真模型,用蒙特卡罗方法对寿命分布、事后维修时间分布、预防维修时间分布进行抽样计算,得出该系统在特定预防维修周期下的稳态可用度。编制的仿真程序,实现了输入分布参数,输出动车组子系统L—A曲线的功能,可以得出可用度最大时该子系统的最佳预防维修周期。

(2)CRH1型动车组高压电器系统的算例,验证了本文提出的计算动车组子系统最佳预防维修周期的方法的可行性。通过计算得出当预防维修周期为12万km时系统的可用度达到最大,与现行《CRH1型动车组一、二级检修规程(暂行)》中所规定高压电器系统的预防维修周期相比,更符合实际运用要求。在不考虑放置老化的前提下,若动车组每天运行1 300 km左右,则目前制定的维修规程较为合理。

(3)本文提出的方法适用于故障规律服从某一分布的系统,并且对于可靠性较低的系统,更容易计算出其最佳预防维修周期。随着收集到的维修数据的完整性和真实性的提高,通过此方法得出的结论的准确性也会相应提高。采用此方法可以改善在动车组子系统预防维修过程中出现的维修不足和维修过剩的现象,克服凭经验估算和推断的弊端,提高动车组维修的经济性,使维修工作进一步科学化、合理化。这个方法也可以用于动车组其他子系统,对动车组整体的维修策略的优化有一定的帮助。

[1] Marvin Rausand.系统可靠性理论[M].模型、统计方法及应用(第二版)[M].北京:国防工业出版社,2011.

[2] 董锡明.机车车辆维修基本理论[M].北京:中国铁道出版社,2005.

[3] 董锡明.机车车辆运用可靠性工程[M].北京:中国铁道出版社,2004.

[4] 金星,洪延姬.蒙特卡罗方法在系统可靠性中的应用[M].北京:国防工业出版社,2012.

[5] Charles E.Ebeling.可靠性与维修性工程概论[M].北京:清华大学出版社,2010.

[6] 戴树森,费鹤良,王玲玲,等.可靠性试验及其统计分析(上册)[M].北京:国防工业出版社,1983.

[7] 刘建强,崔秀国,孙帮成,王贵国,姜东杰,安超.CRH3型动车组高压电器系统可靠性研究[J].铁道学报,2013,35(6):22-27.

Study of Method to Calculate the Best Preventive Maintenance Period for EMU’s Subsystem Based on Reliability Theory

ZH AO Zeping,YAO Jianwei,ZH ANG Kexin

(Railway Science&Technology Research&Development Center,China Academy of Railway Sciences,Beijing 100081,China)

In order to calculate the best preventive maintenance period of EMU's subsystem,a reliability simulation model was built based on the principle of maximal availability,using Monte Carlo method to solve the aforementioned problem by calculating the samples from the subsystem's life distribution,the breakdown maintenance time distribution and the prevention maintenance time distribution.A simulation program was developed in C#language to simulate the sampling process.Finally a CRH1 high-voltage electrical system example was given to verify the feasibility of this method.

subsystem of EMU;reliability theory;preventive maintenance period;Monte Carlo method;availability

U269

A

10.3969/j.issn.1008-7842.2014.04.20

1008-7842(2014)04-0085-04

9—)男,硕士研究生(

2014-02-07)