基于物联网的机动车动力学参数安全检验监测技术研究*

2014-03-22杨桦

杨 桦

(厦门市计量检定测试院,厦门 361004)

0 引言

近年来,随着世界经济的持续快速发展,机动车保有量迅猛增加。据新华网报道,截至2013年12月,我国机动车保有量已突破2.5亿辆,每年死于车祸6.8万人,道路交通安全形势十分严峻,车辆安全因素是造成交通事故的主要因素之一。目前,我国已实行社会化的强制性机动车安全检验,根据《中华人民共和国道路交通安全法》及其实施条例规定,按照机动车国家安全技术标准等要求,对上道路行驶的机动车进行检验检测的活动[1]。机动车检测线配有独立的安全检验试验台,开展车速、制动、侧滑、轴重等性能检验。但一方面这些检验项目相互独立,检验信息得不到综合利用,无法提供全面的诊断信息;另一方面,作弊现象屡有发生,严重影响道路交通安全。

物联网(Internet of Things)是把传感器、传感器网络技术、射频识别技术、通信网与互联网技术、智能运算技术等融为一体,实现全面感知、可靠传送、智能处理为特征的,连接人和物理世界的网络[2]。从 1999 年美国麻省理工大学提出物联网概念以后,物联网技术在机动车方面应用取得很大进展。在车联网平台方面,借助车辆上装载电子标签,通过无线射频等识别技术,实现在信息网络平台上对所有车辆属性信息和静、动态信息进行提取和有效利用,根据不同功能需求对所有车辆运行状态进行有效的监管和提供综合服务。基于车联网平台汽车数字化标准信源技术被列为 2007 年“国家科技支撑计划”重点应用示范工程项目。在车载信息服务技术方面,如万钢[3]等人在专利成果 CN291674中提出一种基于车内网络和远程无线通信车载装置。因此,开展基于物联网的机动车安全检验监测技术研究不仅是科技发展的必然趋势,也是保证机动车安全行驶的重要手段。

本文重点研究了基于物联网的机动车动力学参数安全检验监测技术。通过建立机动车运动、制动、动载荷相关的数学模型,制定出测试方法,研发机动车检测线检测过程记录仪与远程监测系统。该技术的实现,为机动车动力学参数分析提供理论方法,为实现机动车安全检验参数综合利用和防范检验作弊奠定基础,对提高机动车安全运行的技术保障能力,减少交通事故,促进机械制造及仪器仪表产业发展,具有重要的学术价值和实际意义。

1 系统架构

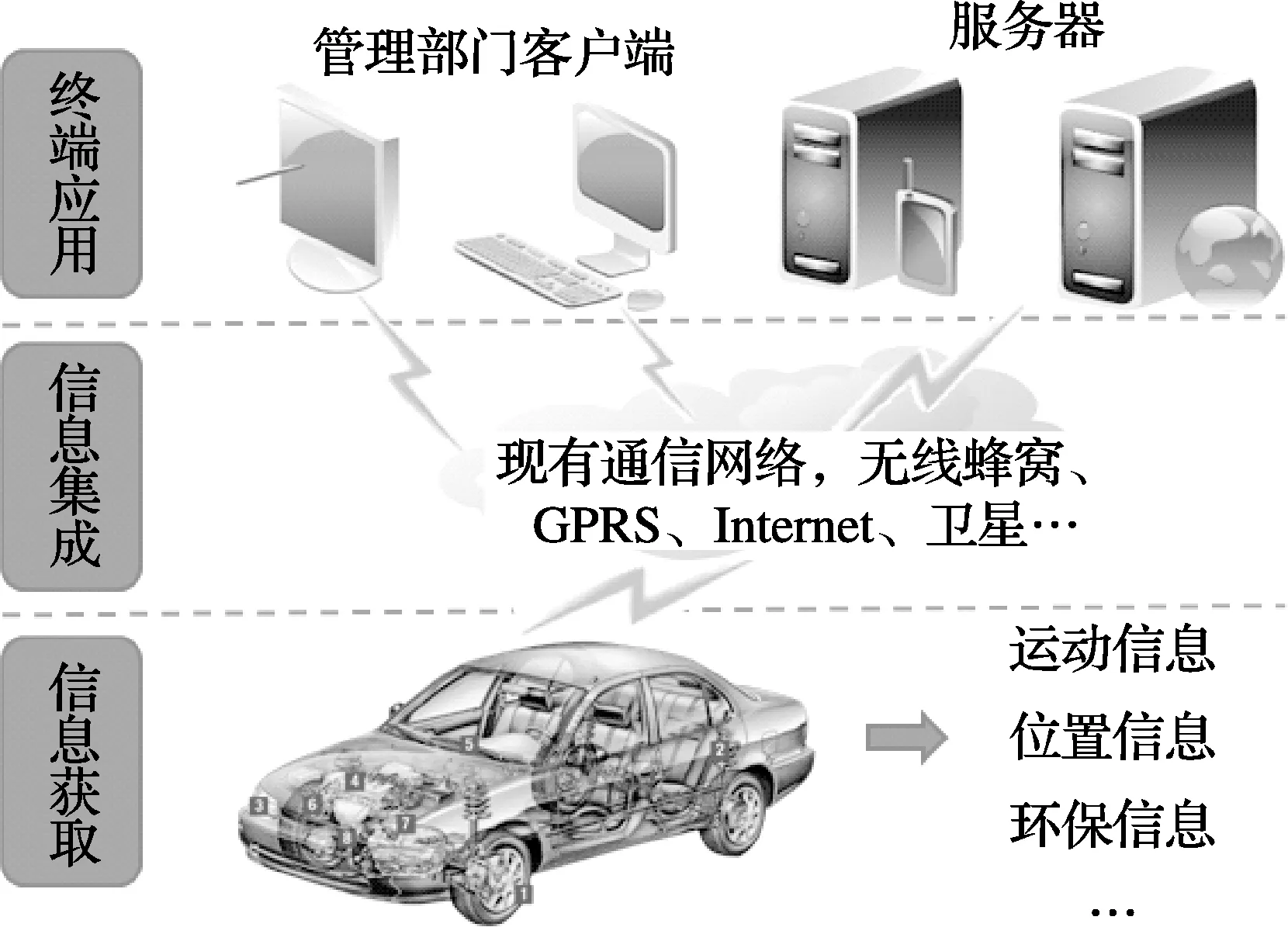

基于物联网的机动车运动参数安全检验监测系统的架构分为信息获取、信息集成和终端应用三个部分,如图1所示。

图1 基于物联网的机动车安全检验监测系统架构

在物理传感信息获取部分,安装在检验工位的传感器获取轴重、制动等传感信号,并通过无线射频收发方式建立与微处理器的信息通信。通过数学模型的计算可获得动力学参数并通过记录仪按CAN总线方式与微处理器建立信息联系,完成传感信息量的获取。

在信息的集成与处理部分,基于所有物理传感量,微处理器把各种监测模型获得的参数数据信息,通过现有的通信网络、无线蜂窝、GPRS、Internet等与远程监控软件联系起来。

在监测信息终端的网络化与应用部分,一方面通过终端显示器显示机动车安全检验信息,对不合格或可疑数据进行预警;另一方面通过无线通信网络接口把机动车安全检验信息接入物联网系统,传送到其它监管平台,便于监管部门使用。

2 监测参数之间的关联性分析

本文重点研究机动车安全检验中动力学参数的计算模型和相互关联性,为车主提供全面、准确的机动车安全性能诊断报告提供技术支持。机动车安全检验中与动力学相关的参数有位置信息,如车身姿态角、车轮姿态角;速度与加速度信息,如车身速度、加速度,车轮速度;力学性能,如制动参数、车轮动载荷等。

2.1 动力学基础参数计算模型

车身加速度的计算模型为[4]:

(1)

车身速度的计算方法如下[5]:

(2)

由上式展开求解得到车身三维速度(vx,vy,vz),解析方法与初始值无关。其中a、ω不同下标表示在不同坐标系下各方向分量投影。

车轮姿态角的计算模型为[6]:

(3)

(4)

2.2 制动性能参数计算模型

制动器制动力Fbi定义为作用于车轮圆周上克服制动器摩擦力矩M所需要的力,设Re为滚动半径,Rc为摩擦衬片表面的面积中心至制动盘中心的距离[7]:

(5)

选择以上机动车安全检验参数及其信息,具有如下特点:

1)选择的速度、载荷、制动等动力学参数,能够全面、真实、动态地反映机动车安全检验监测的需要;

2)监测信息之间紧密联系,减少了不必要的重复物理测量,并获得一些其它传统系统无法测量的参数;

3)在不改变车辆原有电路情况下,可形成一个相对完整又相对独立的机动车安全预警监测平台[8],若形成一个信息终端接入物联网,这些信息将可以得到更广泛的应用。

3 测试过程

机动车安全检验监测系统由机动车检测线检验过程记录仪和检测过程管理软件系统两部分构成,记录仪由信号处理器、记录仪用计算机、视频监控(摄像机)构成,检测过程管理软件系统由检测信息收集软件和信息管理软件组成。

3.1 机动车检测线检测过程记录仪工作原理

3.1.1数据监控功能

1)记录仪从检验设备传感器或信号处理器获取检验信息,记录仪信号处理器根据检测线控制系统主控机指令从相关设备获取数据后,及时上传到记录仪用计算机,给检测线控制系统提供信息。记录仪具备车辆检验数据缓存功能。

2)记录仪与检测主控机指令检测时相互应答,并根据指令收集相关检测信息,整理相关信息,将机动车检验信息以机动车车牌和检测编号为索引存放在记录仪计算机数据库中。

3) 记录仪的计算机监管系统根据远程联网指令,对检测过程的关键工位进行录像、抓拍,并将机动车检验视频、图像以机动车车牌为索引存放在记录仪的计算机数据库中。

3.1.2数据比对功能

记录仪具备记录仪数据与检测线控制系统数据比对功能,按GB 7258、GB 21861规定,收集检测线控制系统对受检车辆的检验数据,与记录仪数据进行比对,发现检测数据异常时,将异常检测数据存放专用数据库备查,并预警监管部门。

3.2 测试参数

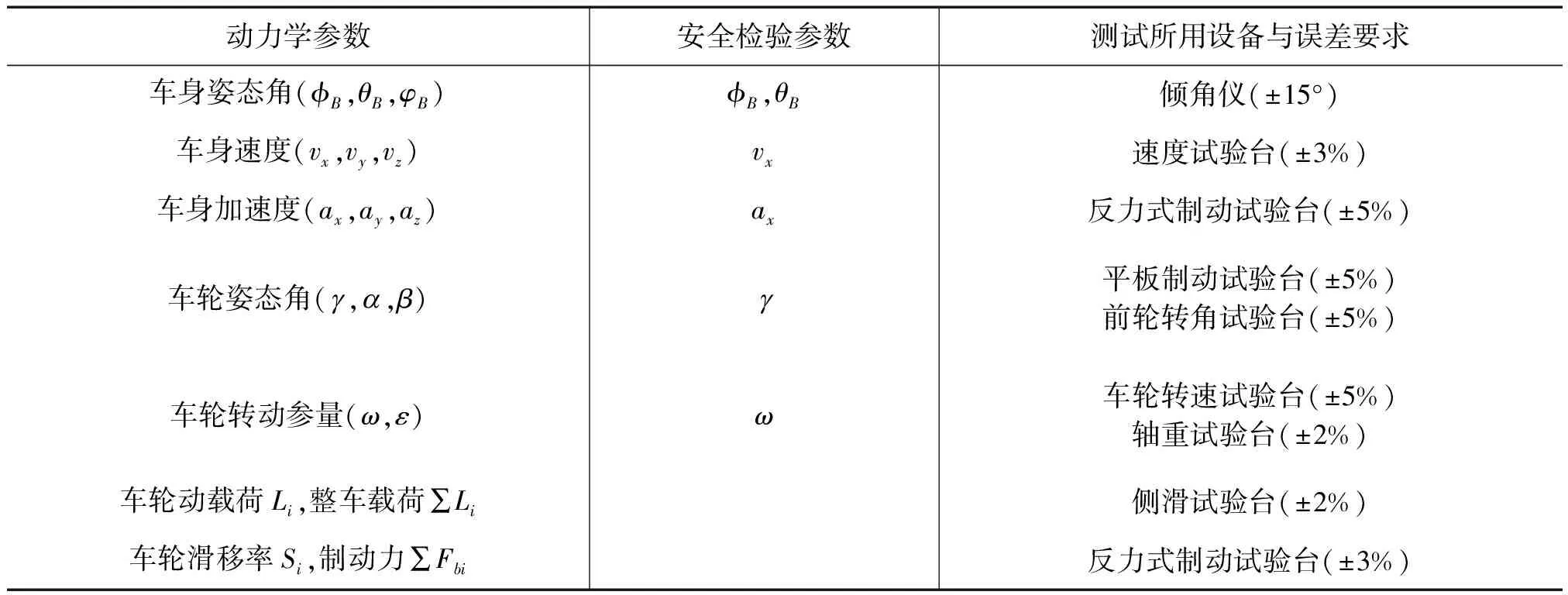

机动车运动姿态、动载荷、制动性能等动力学参数及误差要求见表1,其中车身速度、车身加速度目前安全检验方法中没有涉及,但它们可通过其它指标间接获得。

表1 机动车安全检验动力学参数及误差要求

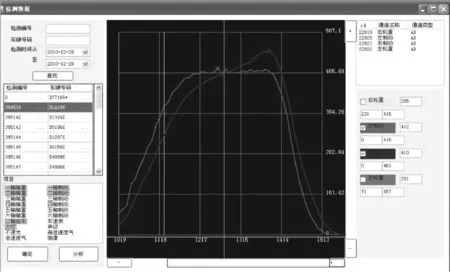

3.3 监测结果

依据GB 7258、GB 21861标准,记录仪收集检测线控制系统对受检车辆的检测数据,并与存放记录仪本机数据库进行比对,对异常检测数据进行保存和预警。鉴于传感器零点漂移及灵敏度可能对比对结果的影响,对制动传感器进行了标定实验,使制动力标定后的信号曲线与理论值一致。

测试现场气温22.3℃,湿度67%RH,风速<3m/s。记录仪的轴重误差为左前轴1.43%,右前轴-0.93%,左后轴1.16%,右后轴-1.28%,标准规定允许误差为±2%;制动力误差左前轴为0.15%,右前轴为-1.21%,左后轴0.03%,右后轴-0.64%,左后驻车为-0.74%,右后驻车为-0.92%,标准规定允许误差为±3%。监测系统获得的数据包括轴重、制动力、速度、加速度等有关数据,部分数据见图 2,显示的是机动车制动力检验部分的数据。监测系统能够测出所有的机动车安全检验动力学参数,并在监测界面显示所监测车辆的所有数据和数据流。

图2 制动力检验曲线比对图

在制动过程中,各轴制动力都在变化,见图3。其中,由于制动减速度引起前轴轴重增加,后轴轴重减少,使到前轴制动力的增加大于后轴制动力的增加。由式(5)、图2中的随时间变化的制动曲线以及图3(a)中的实验重复测量数据可测出各个轮的制动力不平衡率。

4 结论

本文建立了速度、制动、载荷相关的数学模型,研究制定测试方法,开发机动车检测线检测过程记录仪和远程监测系统。通过载荷、制动力等参数相关测试证明该监测系统能够准确、同步地监测机动车安全检验相关动力学参数信息,与检测线数据的比对误差符合相关标准要求,并且具备远程监管功能。该系统的建立为机动车行驶安全状况评估和预警提供技术支撑,为监管部门防范机动车检验机构弄虚作假提供科学手段。

图3 车轮制动力与轴重测试

[1]国家质量监督检验检疫总局.机动车安全技术检验机构监督管理办法[Z].2009-10-13

[2]王保云.物联网技术研究综述[J].电子测量与仪器学报,2009,23(12):1-7

[3]万钢.基于车内网络和远程无线通讯的车载装置:中国:CN2916744[P].2007-06-27

[4]许建龙,洪晓斌,刘桂雄.基于物联网的机动车运行状态监测平台[J].仪器仪表学报(增刊 III),2010(8):187-190

[5]Mueller F,Wenzel A.Intelligent monitoring and adaptive competence assignment for driver and vehicle[J].2007 IEEE Intelligent Vehicles Symposium,VOLS 1-3.2007:1254-1259

[6]MatsuzakiR,Todoroki A.Intelligent tires for improved tire safety using wireless strain measurement[C].Proceedings of SPIE - The International Society for Optical Engineering,v 6932,2008,Sensors and Smart Structures Technologies for Civil,Mechanical,and Aerospace Systems 2008

[7]田小芳,陆起涌,熊超.基于加速度传感器的倾角仪设计[J].传感技术学报,2006,19(2) :361-363

[8]喻凡,林逸著.汽车系统动力学[M].北京:机械工业出版社,2005:172-173

[9]Wei Gao,GuofuZhai,Yueyang Ben,Qi Nie.Practical velocity-updating algorithm of strapdown inertial navigation system with ring laser gyro [C].Guangzhou,China:2007 IEEE International Conference on Control and Automation,ICCA,May 30-Jun 1 2007:1531-1535

[10]GB 7258—2012机动车运行安全技术条件[S]

[11]GB21861—2008机动车安全技术检验项目和方法[S]