应用复合膜技术处理石化企业蒸汽凝结水

2014-03-22张鹏

张 鹏

(中海石油中捷石化有限公司 河北黄骅 061101)

1 前言

随着水资源的日趋匮乏,节水工作突显重要。蒸汽凝结水不仅水质较好,且其蕴含着大量的热能,可利用价值极高。凝结水回用锅炉是企业节能节水的最好途径。然而,多年来凝结水回收再利用技术却一直是困扰企业的棘手问题,究其主要原因是所回收的凝结水往往含有一定的铁和油类物质且难以去除,导致凝结水不能送回锅炉中再次使用,只能降级使用或排放。

2 凝结水现状

现有中捷石化气体分馏装置回收的凝结水量约为15t/h,水温60℃~70℃;甲乙酮装置回收的凝结水量约为50t/h,水温90℃~100℃;二甲醚装置回收的凝结水量约为20t/h,水温90℃~100℃,总计约为85t/h。经化验分析,凝结水中含油3.57mg/L,含铁0.95mg/L。

对照国家标准《火力发电机组及蒸汽动力设备水汽质量标准》(GB/T12145-1999)锅炉给水质量标准及锅炉补给水质量标准见表1,凝结水主要受到油和铁的污染,油、铁含量严重超标,其中,凝结水中油的含量为标准要求的3.57倍;铁的含量为标准要求的19倍。

表1 锅炉给水质量标准

若不对凝结水进行处理而直接回用锅炉,会给锅炉的安全运行带来极大隐患,必须对凝结水进行必要处理使其达到锅炉给水的水质标准,方能使用。

2.1 凝结水中的油含量超标给锅炉带来的危害

2.1.1 锅炉给水中含有油易形成漂浮的水渣和泡沫,容易造成锅炉产生虚假水位,进而危及锅炉的安全;同时造成蒸汽品质恶化,进而影响用汽设备。

2.1.2 锅炉给水中的油质会在传热面上受热分解产生固体附着物。这种固体附着物的导热性能更差,平均导热系数只有0.08~0.10kcal/(m·h·℃),仅为钢材的1.33‰~2.5‰,钙镁水垢的1.33%~20%,严重阻碍传热,大大降低了锅炉的经济性。同时,易造成传热面的局部过热,造成炉管变形,进而危及锅炉的安全。

2.1.3 锅炉给水中的油会发生热水解并产生酸性物质,造成炉水的pH值降低,进而对锅炉产生腐蚀危害。

2.2 凝结水中的铁含量超标给锅炉带来的危害

锅炉给水中含有铁时,进入锅炉后,会在炉管上生成氧化铁水垢和磷酸盐水垢,而给锅炉的安全运行带来危害。

2.2.1 氧化铁水垢。该水垢导热性能很差,平均导热系数只有0.1~0.2kcal/(m·h·℃),仅为钢材的1.67‰~5‰,约为钙镁水垢平均导热系数的1.67%~40%。而资料显示,锅炉受热面上附着1mm厚的水垢时,其燃料的消耗将增加1.5%~3.0%,由此可见,在锅炉炉管上生成的氧化铁水垢将大大降低锅炉的经济性。

2.2.2 磷酸盐水垢。铁含量超标会导致锅炉中磷酸盐水垢的生成速度很快。由于磷酸盐水垢容易从传热面上脱落,因此锅炉给水中的磷酸盐含量超标很容易引发爆管事故。

3 凝结水处理技术方案

3.1 凝结水污染的主要原因分析

针对装置情况,回收凝结水的杂质主要来自以下三个方面:

3.1.1 金属腐蚀产物。在汽水循环系统中,钢制设备和管道的金属腐蚀产物进入凝结水中,其中主要是铁的腐蚀产物。凝结水中铁化合物的形态主要是Fe3O4和Fe2O3等氧化物,它们呈悬浮态(粒径>0.1μm)和胶态。

3.1.2 工艺设备。泄漏在间接蒸汽加热的不同应用场合与生产工艺,杂质的成分与污染的途径也不同。如在炼油厂,经常有油类、生水等漏入蒸汽凝结水中,而造成油超标或硬度超标。

3.1.3 蒸汽污染。盐类和杂质进入锅炉系统后,由于水滴携带或蒸汽的溶解携带而进入凝结水中,造成水质恶化。

3.2 凝结水除油除铁技术

3.2.1 重力除油。此种方法适用于水中油含量较大的工况。因重力沉降所能分离油滴的最小直径较大,因而对于直径很小的乳化油和溶解油无能为力。

3.2.2 焦炭除油。此种方法为吸附除油,除油效率低。

3.2.3 无机陶瓷滤膜(微孔过滤器、超微过滤器等)除油除铁。此种方法运行时存在过滤材料实际透水率低、向水中析出氧化铝、氧化硅颗粒的问题,造成设备产能不足,凝结水电导率升高,二次污染;且设备失效清洗再生时需要使用表面活性剂、杀菌除藻剂等多种化学药剂,并使用160℃~250℃的蒸汽,工艺繁琐复杂,存在安全隐患。

3.2.4 高密度纤维除油。纤维老化迅速,寿命短,设备维护工作量大。

3.2.5 纤维球除油。纤维球孔径大,过滤精度低,处理后水中的油含量大,且再生需要用油,增加了处理难度。

3.2.6 类萃取除油。此种方法长期运行无再生清洗系统,凝结水中的油会污染树脂从而影响吸附效果。且无在企业成功运用的案例。

3.2.7 复合膜除油除铁。此种方法除油、除铁的精度高,并可将凝结水中的油、铁及悬浮物等杂质一次性去除。设备耐高温、运行成本低、全自动控制、占地面积小,技术成熟,已在多家石油石化企业中使用。

3.2.8 此种方法过去曾存在着铺膜不均和爆膜困难的问题,但供货商经过自主研发,进行了多项设备结构的改进和系统工艺的改进,已成功解决了这些问题,并已在青岛石化和神华煤集团等多家企业中成功运用。

3.2.9 磁力过滤除铁。此种方法运行时,凝结水中的油会附着在磁性材料上,难以去除,影响处理效果。

3.2.10 离子交换树脂除铁。离子交换树脂不耐高温,易老化中毒,操作及再生复杂,成本高。

3.3 技术选择

结合现状并通过实际对比,建议采用复合膜除油除铁技术。

3.3.1 工艺流程

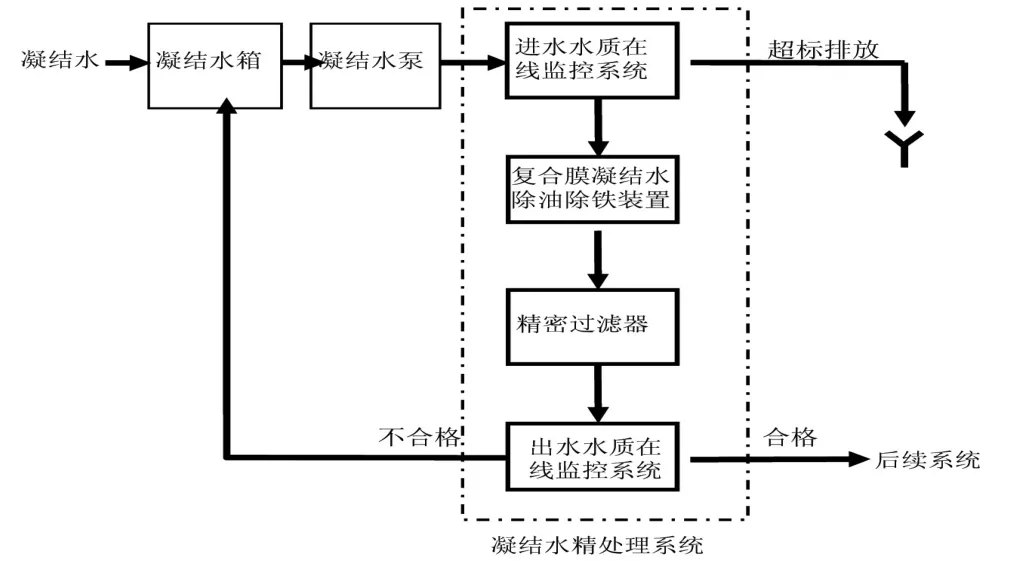

根据中捷石化回收凝结水的水质情况,本项目的凝结水处理提出如图1方案。

图1 凝结水处理系统图

回收的凝结水汇集到凝结水罐中,经凝结水泵加压后依次进入复合膜凝结水除油除铁装置和精密过滤器深度去除水中的油和铁,使凝结水中油和铁的含量均达到中压锅炉给水质量标准后进入后续系统。

以上工艺路线中,凝结水经过复合膜凝结水除油除铁装置和精密过滤器的处理后,在进入后续系统前,还需先行通过出水水质在线监控系统进行油和铁含量的在线监控,确保进入后续系统的凝结水油和铁的含量均为100%合格。油含量或铁含量不合格时,凝结水返回凝结水罐进行循环处理。

另外,为了保持复合膜凝结水除油除铁装置的运行具有较高的经济性,凝结水在进入复合膜凝结水除油除铁装置前,则需先行通过进水水质在线监控系统进行油含量的在线监控。事故状态下油含量很高(>10mg/L)的凝结水,通过与水中油在线检测仪联锁的气动阀直接排入污水管道,进入含油废水处理系统进行处理,而不进入复合膜凝结水除油除铁装置进行处理。

3.3.2 技术目标

本方案实施后,可解决凝结水存在的油和铁超标这两个主要问题:

(1)去除凝结水中的油,将凝结水中油的含量降至1mg/L以下,达到中压锅炉给水的水质标准。

(2)去除凝结水中的铁,将凝结水中铁的含量降至50μg/L以下,达到中压锅炉给水的水质标准。

3.4 经济效益分析

复合膜凝结水精处理装置的年运行时间按8400h计算,凝结水的回收量按85吨/时计算,本方案实施后每年可回收利用的凝结水量71.4104t。

3.4.1 回收价值

现我司动力介质价格如下:

除盐水:4.00元/t

电:0.66元/kW·h

蒸汽:100.00元/t

压缩空气:0.15元/Nm3

污水处理:12元/t

热能的价值按下式根据蒸汽的价值计算得出,其中凝结水的温度按95℃计算,除盐水的温度按25℃计算,热能利用率按80%计算。

热能价值=(凝结水温度-除盐水温度)×水比热÷蒸汽热焓×蒸汽热值成本×热能利用率,计算得10.61元/t

凝结水价值=除盐水价值+热值价值=4+10.61=14.61元/t

节能效益S1=回收凝结水量×凝结水价值×运行时间,计算得10431540元/a

凝结水中回收利用的热能按下式计算得出:热能回用量=(凝结水温度-除盐水温度)×水比热×回收凝结水量,计算得4.998×1010kCal/a

凝结水中回收利用的热能折合标煤按下式计算得出,其中标煤的单位发热量为7000kcal/kg,锅炉的热效率按70%计算:热能折合标煤量=热能回用量÷锅炉的热效率÷标煤的单位发热量,计算得10200t/a。

3.4.2 运行费用

(1)木质纤维素费用,消耗量为0.3t/a,单价15000元/t,费用4500元/a;

(2)粉末活性炭费用,消耗量为0.3t/a,单价12000元/t,费用3600元/a;

(3)除盐水的消耗费用,消耗量为770t/a,单价4元/t,费用3080元/a;

(4)电费,耗电量为215730kW·h/a,单价0.66元/kW·h,电费142382元/a;

(5)压缩空气的消耗费用,消耗量为12750Nm3/a,单价0.15元/Nm3,费用1913元/a;

(6)污水排放的费用,设备排污量1360t/a,污水处理单价12元/t,则污水排放的费用16320元/a;

(7)人工费用,凝结水精处理系统不需额外增加运行人员,人工费记作零。

综上所述,复合膜凝结水精处理装置的运行费用为171795元/a,单位成本为0.24元/t。

3.4.3 新增净节能效益

净节能效益为回收价值和运行用之差,约计1026万元/a。

4 结语

4.1 凝结水经复合膜除油除铁技术处理后,油、铁的含量可以完全达到中压锅炉的给水水质标准。

4.2 如果采用复合膜除油除铁技术至少可新增净节能效益1026万元/a,节水71.4×104t/a,节约标煤1.02×104t/a,节能效益和社会效益显著。

[1]于有信,莫少明,王成富.胜利炼油厂蒸汽热力系统的发展和优化[J].齐鲁石油化工,2003,31(2):121-123.

[2]李克勤.Graver凝结水除铁过滤系统[J].福建电力与电工,1999,19(2):22-23.

[3]陈小红.化工生产中蒸汽节能技术[J].节能技术,2002,20(2):34-36.

[4]王胜利,刘继勇,张宇舟.蒸汽冷凝水回用过滤技术探讨[J].工业水处理,2007,27(9):75-77.