天然气旋流除砂器大颗粒的带出机理*

2014-03-21周加明崔之健赵旭江宽田洋阳

周加明 崔之健 赵旭 江宽 田洋阳

1西安石油大学石油工程学院2中国石油西气东输管道(销售)公司3中国石油西部管道兰州输气分公司

天然气旋流除砂器大颗粒的带出机理*

周加明1崔之健1赵旭2江宽3田洋阳1

1西安石油大学石油工程学院2中国石油西气东输管道(销售)公司3中国石油西部管道兰州输气分公司

从气井出来的天然气携带有很多的泥砂,砂砾粒径范围很宽,从几微米到十几毫米不等,这些大颗粒若不除去,会对仪表和设备带来严重的损坏。在除砂器内部大颗粒与排气管底端的距离满足Δl>wpt2,气固两相会出现二次分离现象,位于排气管底端的大颗粒就会被甩出。通过大颗粒带出基本理论分析,证实了不仅大颗粒的撞壁回弹和锥部停留有回转灰带为大颗粒带出的主要原因,叶片的出口角和出口面积的大小也是其中重要的影响因素。在进行大颗粒分离时,要采用公称直径、出口角和叶片出口面积较大的分离器,并采用较低的气体流速。

天然气;旋流除砂器;大颗粒带出;内旋流

从气井出来的天然气携带有很多的泥砂,砂砾粒径范围很宽,从几微米到十几毫米不等,这些大颗粒若不除去,会对仪表和设备带来严重的损坏。所以有必要对大颗粒的带出现象进行分析和研究。

在传统的除砂器中,许多研究人员将着眼点集中于除砂器的尺寸和进气速度。文献[1-2]认为,除砂器内旋流中大颗粒被甩出是由于撞击内壁被反弹回的结果,建议采取的措施是加大旋流除砂器的直径和降低进气速度。本文从两个方面展开研究:大颗粒在除砂器内旋流的运动轨迹和大颗粒撞击内壁后反弹回被二次甩出的可能性。

1 大颗粒带出理论

1.1 粒子的运动轨迹

在带有垂直叶片旋风分离器中的粒子运动轨迹的研究中建立的数学模型是以导叶式旋风分离器为基础。假设天然气中砂砾的粒径为dp,切向速度为up1,在离心力的作用下,呈向外运动趋势,砂砾在r位置时,在切线上的速度为在径向上的速度为经dt时间后,又分别变成为vpr+dv和upr+du,这时速度的方向也随之变化了。按照数学物理方法,砂砾在切向上的加速度at和径向上的加速度ar可以被求出。

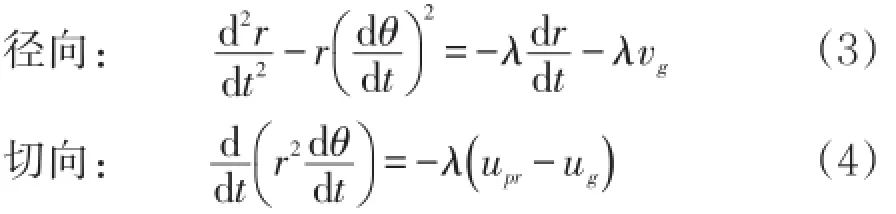

假设在除砂器内,在半径为r处,气相的径向速度为vg,切向速度为ug,气相与固相砂砾存在相对运动,对砂砾具有拉拽作用,符合斯托克斯定理,运动方程为

已知mp=,再代入(1)、(2),便可写出

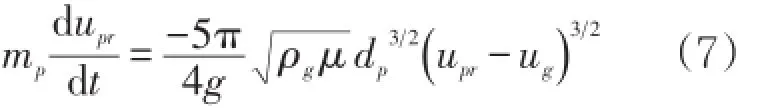

假设砂砾的粒径较大,符合阿伦定理,则其运动方程为

砂砾的径向速度和加速度均很小。砂砾粒径越大,撞击到器壁上的角度就越大,在除砂器内形成一个类似任意对接的多边形运动轨迹;粒径越大,在切向上的速度越大,多边形边数越少,随意大颗粒易被带入内旋流中,形成二次分离甩出。

1.2 内外旋流大颗粒被带出理论

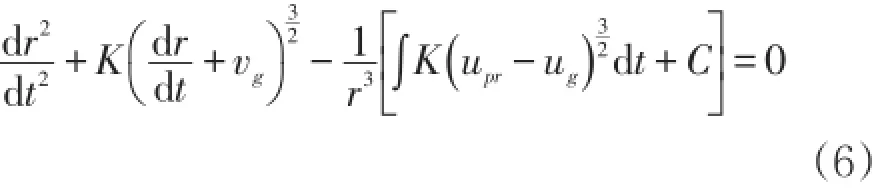

假设粒径为dp的砂砾由于撞击作用被反弹回内旋流轨迹中,在这个过程中,由于气相运动阻力使砂砾瞬时悬停在半径r′处,在气相气流继续旋转下,通过拖拽作用,砂砾开始旋转起来,进入内旋流。在内旋流中,砂砾的切向速度较大,径向速度较小,以致可以忽略。若砂砾粒径较大,符合阿伦定理,其相关计算如下

当t=0时,砂砾初始速度upr=0,即可求出积分常数,代入可求出砂砾的切向速度。

在除砂器内旋流中,砂砾以切向速度upr做旋转运动,在离心力作用下,向外扩张,轨迹上径向速度为

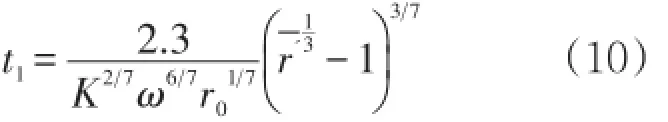

在内旋流中,r=0到r=r0区内,气体切向速度ug=rw,可求出大颗粒在内旋流中从r′处被甩出到r0所需的时间t1。

砂砾到r0处后,开始进入外旋流内,将被继续甩出,此时气流切向速度变为同理得出大颗粒从r′处被甩出到r1处所需的总时间t2为

2 实验结果及分析

实验用石英砂的相关数据如表1所示,其真密度为2 660 kg/m3。

表1 石英砂的粒径范围

实验时,每组实验加砂3次,每次加砂量为1 000 g左右,称重灰斗收尘,计算出3次除砂效率的平均值,作为本组实验的除砂效率值。

在实验室里用不同出口角、不同出口面积和不同尺寸的叶片做实验,改变气体速度和砂尘颗粒大小,测量其分离效率。从实验结果可以看出:

(1)分离器轴向进气速度提高,除砂效率随之减小,故对粒径大的砂砾应适当采用较低的气速。

(2)叶片角度在一定范围内变大,砂砾的切向速度相对变小,回转速度也变小,所以对大颗粒的除砂效率也会变大,因此对大颗粒宜用较大的叶片出口角。

(3)叶片出口面积增大,在同样的进气量下,轴向进气速度会变小,除尘效率变大,所以对大颗粒适用较大的出口面积。

(4)分离器的公称直径变大,内壁与排气管底端的距离也将增大,锥形部分与直筒部分的交界面和排管底端的距离也将增大。距离的增加会延长大颗粒在内旋流的时间,所以并不会立即被气相带出,故大颗粒的带出量会减小,除砂效率变大。这说明在大颗粒工况下宜采用较大尺寸的分离器。

由以上分析可以看出,在用分离器进行大颗粒的分离实验时,叶片的出口角较其他3个因素对除砂效率的影响都大,因此在今后的大颗粒分离中要重点考虑该因素的影响。

3 结论

在内旋流中,大颗粒与排气管底端的距离Δl>wpt2时,就被气流二次甩出而重新被分离下来,而靠近排气管底端的那些大粒就被带出。通过大颗粒带出的基本理论分析,证实了不仅大颗粒的撞壁回弹和锥部停留有回转灰带为大颗粒带出的主要原因,叶片的出口角和出口面积的大小也是其中重要的影响因素。在进行大颗粒除砂时,要采用公称直径、出口角和叶片出口面积较大的分离器,并采用较低的气体流速。

[1]冯叔初.油气集输与矿场加工[M].北京:中国石油大学出版社,2006.

[2]C.J.Stairmand.The Design and Performance of Cyclone Separators[J].Trans.Instn.Chem.Engrs.,1951,29(3):356-383.

(栏目主持 杨军)

10.3969/j.issn.1006-6896.2014.1.014

基金论文:西安石油大学全日制硕士研究生创新基金资助(2012cx110101)。