电动换油装置在发电车更换机油作业中的应用

2014-03-17李磊

李 磊

(郑州铁路局郑州车辆段,河南 郑州 450000)

0 引言

发电车更换机油是发电车正常运用必要工作之一。发电车更换机油时需要先将废机油排至柴油机下部油盘内,然后再通过油盘排油管排到车下的废机油箱中。由于油盘深度较浅、排油管进口较小,在排油过程中会有部分废机油通过油盘与地板之间的缝隙渗入地板内。地板内设置有车体配线干线线槽,长时间的浸泡会造成配线绝缘降低,同时从车体缝隙向外部的渗出也存在严重火灾隐患。由于排油管路较长,在机油更换结束后,排油管里残留的废机油不能及时完全排净会不断继续滴落,在大风天气或列车运行时废机油会粘附到车体、下油箱、电池箱等表面形成油污,造成发电车在运行中存在严重的火灾隐患,且废机油在排放过程中无法做到完全回收,残留的废机油随着列车的运行散落,对环境也会造成一定程度上的污染。

1 发电车油污故障原因分析

据统计,2012 年郑州车辆段郑州客整所发电车产生油污现象280 件。其中因更换机油而形成的油污267 件,包括渗入地板95 件、渗出车体102 件、粘附到下油箱50 件、电池箱20 件、其他原因造成13件,见表1。

表1 发电车油污形成原因数据统计

从表1 可以看出,更换机油是形成油污现象的主要原因。因发电车设计构造原因,在排油过程中废机油会通过油盘与车体之间的缝隙渗入地板、渗出车体或粘附到下油箱、电池箱等表面形成油污或滴落地面,同时在换油过程中,需由发电车乘务员手推机油车并用油壶向机器加注机油,在加注过程中也会发生机油的滴撒现象,由于机油粘稠度较高,有些存积的机油在发电车运行过程中会随风粘附在发电车的其它部位,这些问题均可能对发电车的运行造成安全隐患。更换机油造成油污原因数据统计见表2。

表2 更换机油造成油污原因数据统计

从表2 可以看出,产生机油油污的主要原因为机油更换设备落后。为了减少更换机油过程中出现油污对运用安全造成影响并有效提高工作效率,我们考虑设计电动换油装置。

2 电动换油装置

2.1 电动换油装置基本原理

在每台柴油机油底壳排油口处加装一根0.8m长并带有自闭接头的排油软管,通过一根10m 的软管与柴油机排油软管连接,另一头与电动输油泵连接,使用电动输油泵将废机油抽出,直接通过管路输送到废机油箱内储存。废机油抽出完毕后,使用电动输油泵从新机油箱(MTU 机油箱、康明斯机油箱)内抽出新油加注到柴油机内。

为防止废机油对新机油造成污染,在加注新机油时,重新使用另外一台电动输油泵以及连接油管加注新机油,通过电气控制箱控制废机油的抽出以及新机油的加注。将输油泵、废机油箱、新机油箱(MTU 机油箱、康明斯机油箱)使用1 寸钢管连接在一起,并整合安装到场内电瓶车上。

电动换油装置不仅实现了全封闭废机油抽出以及新机油加注的换油过程,而且防止了因机油泄漏形成油污而存在的火灾隐患。由于使用了两台输油泵分别对柴油机机油进行抽出和加注,因此在整个操作过程中各机组间的操作互不影响,大大提高了机油更换装置的工作效率。

2.2 电动换油装置基本情况

为了方便、快捷地使用,我们将换油装置整体安装在一个特定的场内电瓶车上,将各个配件进行合理分布,使得这辆电瓶车的长度、宽度等能够灵活地在股道内行驶,提高了运用发电车换油的效率。

2.2.1 电动换油车主要技术参数

电动换油车的技术参数见表3。

表3 电动换油车的技术参数

2.2.2 电动换油车设备布置

电动换油车设备布置见图1。

图1 电动换油车设备平面布置图

2.3 电动换油装置电器原理

结合以往换油时的工作经验并结合新的换油系统的特点,控制系统选择在抽出废机油时完全使用手动控制,由地面工作人员按下抽油键,发电车乘务员在机组旁确认废机油抽出完毕后停止抽油。在加注新机油时,为避免机油过量加注,我们选择在控制电路中加入时间继电器,根据不同的季节设置合理的加注时间,达到自动控制加注过程。同时我们也保留了换油装置的手动加注功能,用于应对补充发电车备用机油箱机油以及其它情况的发生。图2 为电动换油装置的电路控制图。

2.3.1 抽出机油电路控制

闭合空气开关QF,按下启动按钮1SB2,继电器1KM 线圈得电闭合,通路如下:U→QF(闭合)→301→1FU1→1SB1(常闭)→101→1SB2(按下)→102→1KM(线 圈)→103 →1FR →1FU2 →303 →QF →W。1KM 线圈得电后,常开触点能接通101 与102 号线,形成自锁,以防止1SB2 释放而造成1KM 线圈断电。按下停止按钮1SB1,断开301 与101 的连接,1KM失电,油泵停止工作。

图2 电路控制系统

2.3.2 自动加注机油电路控制

闭合空气开关QF,将2SA 打到自动位,按下启动按钮2SB2,继电器2KM 线圈得电闭合,通路如下:U→QF(闭合)→301→2SA(自动)→205→2KT(常闭)→202→2SB2(按下)→203→2KM(线圈)→204→2FR→2FU2→303→QF→W。2KM 线圈得电后,常开触点能接通202 与203 号线,形成自锁,以防止2SB2 释放而造成2KM 线圈断电。当设定时间到达后,延时继电器2KT 断开,断开303 与202 的连接,2KM 失电,油泵停止工作。

当2SA 打到手动位时,手动加注机油的电路原理与抽出机油电路控制基本相同。

由于输油泵通过三相电源供电工作,因此在实际使用中,可通过对外接电源的三相接线排上两个插座的相序进行不同的设置,从而达到自由实现输油泵正反转工作的目的。当输油泵反转工作时,整个装置可以快速实现将废机油箱内的机油排出以及向油箱补充新机油这一过程,方便了整个换油装置的灵活运用。

3 效果验证

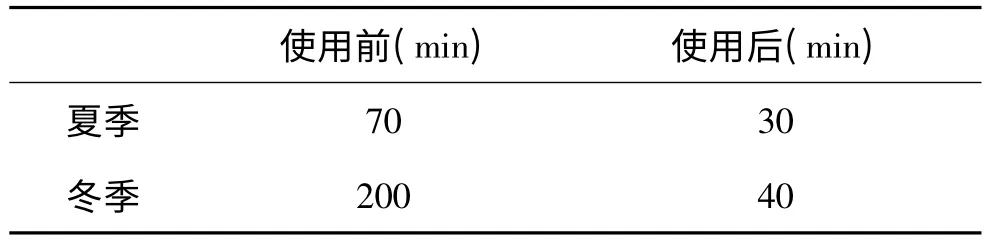

将所设计的电动换油装置应用于郑州车辆段郑州客整所工作现场,并对油污现象进行采集,2013 年6 月使用装置与2012 年6 月未用装置油污现象的对比见表4,使用加油装置前后更换机油的时间对比见表5。

表4 2012 年6 月与2013 年6 月油污现象对比统计

表5 使用加油装置前后更换机油的时间对比

通过表4 可以看出同比上一年油污现象次数明显降低,达到了预期目标。通过表5 可以明显对比出使用加油装置后更换机油效率的提升。由于废机油的抽出以及新机油的加注采用了电动自动控制的形式,所以大大减轻了发电车乘务员的工作量和劳动强度;更换人数由4 人减少到2 人;更换机油时间大幅度减少,即使在冬季换油时间也控制在40min以内。这样大大提高了工作效率,使库停作业时间以及作业质量处于可控状态。

4 结论

经过对发电车机油更换装置的改进,进一步消除了发电车的安全隐患,全面提升了发电车的检修质量。结合目前发电车部分车型使用年限长且机组老化的情况,下一阶段我们作为现场的管理人员,将结合实际对危及列车运行安全的关键性问题制定切实可行的安全风险管理措施,不断积极探索,将安全风险管理保持常态化、动态化,卡控风险,消除安全隐患。

[1]铁道部车辆局编写组.客车空调三机检修及运用管理规程[M].北京:中国铁道出版社,1994.

[2]铁道部运输局编写组.铁路客车运用维修规程[M].北京:中国铁道出版社,2006.

[3]铁路职工岗位培训教材编委会.铁路职工岗位培训教材-发电车乘务员[M].北京:中国铁道出版社,2010.