新型重型平头商用车前悬置支架及吸能器结构设计

2014-03-16张君媛解东旋唐洪斌

张君媛,解东旋,张 昕,唐洪斌

(1.吉林大学 汽车仿真与控制国家重点实验室,长春 130022;2.中国第一汽车集团公司 技术中心,长春130011)

0 引言

欧洲经济委员会被动安全组于2010年颁布了新版《关于对商用车驾驶室乘员保护方面车辆认证的统一规定》即ECE R29-03,而目前国内商用车标准GB26512-2011等同采用的是旧版法规ECE R29-02[1],新法规较旧法规对商用车驾驶室正面抗撞性和抗滚翻性提出了更加苛刻的要求。为满足新法规要求,保证不同碰撞工况下商用车内乘员的安全,国外许多商用车生产厂家及研究机构都已深入开展商用车被动安全性试验研究及仿真分析工作[2]-[5],近几年国内也开展了商用车驾驶室安全性研究[6]-[9],但针对ECE R29-03的研究还较少,特别是缺少有效应对措施的研究。

本文综合考虑重型平头商用车驾驶室自身结构特点,对其在ECE R29-03正面摆锤撞击工况下载荷的传递路径进行了分析,为满足乘员生存空间及前悬置结构完整的要求,利用控制碰撞过程中力传递路径的方法,提出通过较小改动商用车驾驶室关键碰撞部件的方式,即设计新型的重型商用车前悬置支架及吸能器结构来应对新法规的要求,为商用车相关设计人员提供一定参考。

1 ECE R29-03正面摆锤撞击试验及驾驶室受力分析

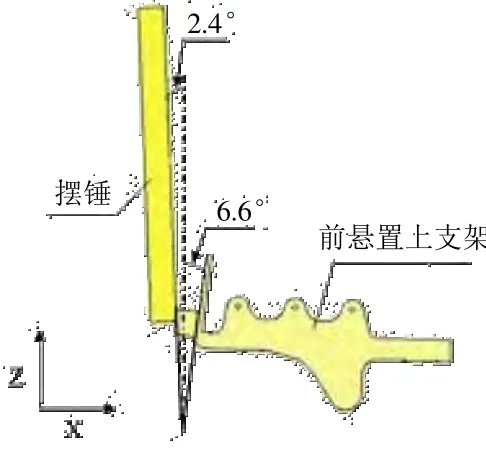

相较于ECE R29-02,ECE R29-03正面摆锤撞击试验(如图1)对于总质量大于7.5t的车辆,摆锤撞击驾驶室的能量由原来44.1kJ增大到55kJ。并且试验要求:1.驾驶室乘员生存空间保持完整;2.悬置等连接结构保持完好。该试验可以模拟商用车的正面碰撞工况,评价其正面结构抗撞性。

图1 正面摆锤撞击试验Fig.1 Front pendulum impact test

由于平头商用车驾驶室前端缺少足够的缓冲吸能空间,使得当车辆发生严重正面碰撞时,前围板等覆盖件对驾驶室产生较大的侵入,对乘员造成严重伤害。一般来说,当摆锤以一定速度撞击商用车驾驶室时(如图2),载荷沿撞击方向传递到纵梁和地板,沿横向传递到车体前围和地板边梁,沿垂直方向传递到驾驶室前悬置和车架。新法规正面摆锤撞击试验中碰撞能量的增加,必然导致驾驶室结构变形量增加以及前悬置结构受力增大,而这二者正是试验中所要考察的重要指标。为同时保证乘员生存空间及前悬置结构的完整,需要合理匹配驾驶室及前悬置结构的强度及刚度,而这种匹配关系正是平头商用车结构设计的难点,即要求降低前悬置受力,同时减小驾驶室变形。

图2 摆锤撞击过程中载荷主要传递路径Fig.2 Main load transmission path during pendulum impact process

2 商用车驾驶室抗冲击性仿真分析

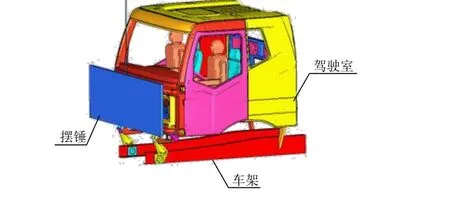

为研究已满足ECE R29-02正面摆锤撞击试验的某国产重型商用车正面结构抗撞性,对该商用车进行ECE R29-03正面摆锤撞击虚拟试验(如图3),试验中发现该车左右前悬置均发生了断裂,说明摆锤的撞击能量没有被充分吸收,使传递到悬置上的载荷超过了其断裂极限。为满足ECE R29-03正面摆锤撞击试验要求,可以采用增加变形较大部位处板料厚度或采用高强度材料,增设结构加强件等方式提高相应部位的强度及刚度。同时,要尽量减少传递到驾驶室上的能量。通过综合考虑实际生产成本、生产工艺等诸多因素,本文设计了两种吸能装置即新型前悬置支架和吸能器结构,两者分别布置在驾驶室底部与车架连接处及前纵梁之前的前围前部(如图4)。

图3 某国产重型商用车有限元模型Fig.3 A finite element model of the domestic heavy commercial vehicle

图4 前悬置支架及吸能器位置Fig.4 The positions of front suspension bracket and the energy absorber

3 前悬置支架和吸能器结构方案设计

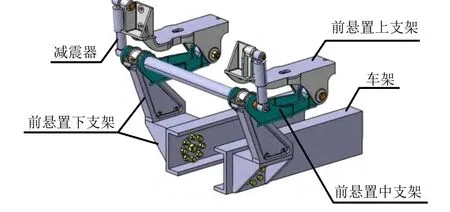

3.1 新型前悬置结构方案设计

该商用车原前悬置结构主要包括前悬置上支架,中支架,下支架及下支架底座,其中上支架与驾驶室底部固定连接,下支架底座与车架固定连接,上支架与中支架、中支架与下支架通过铰链连接。在正面摆锤撞击试验中,驾驶室受到摆锤撞击后带动连接于驾驶室底部的前悬置上支架,上支架通过中支架将碰撞力传递到下支架,在达到下支架材料的断裂极限后将在其截面上产生裂纹,进而发生断裂。

图5 旋转吸能式前悬置结构Fig.5 The structure of rotational energy-absorbing front suspension

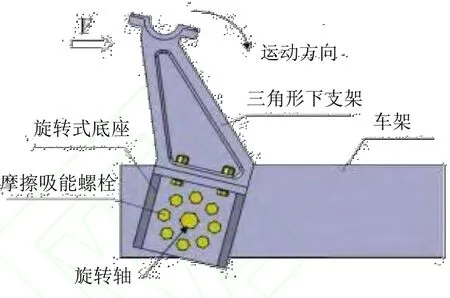

由于前悬置下支架在沿车体纵向外力作用下具有向后转动的趋势,结合驾驶室前悬置结构在整车的位置关系、运动关系和受力关系,新型前悬置结构(如图5)既具有在正面碰撞时旋转吸能的功能,又保留了前悬置竖直方向承载及便于驾驶室翻转进行维修的功能。会在驾驶室的带动下绕着图 6中所示的旋转轴运动,在运动过程中由于车架上均匀布置的楔形通孔自身结构的特点,即从楔形通孔的大端向小端运动过程中,由于宽度的变化会通过摩擦消耗掉一定的碰撞动能,具体吸能原理见图 7;而当商用车正常行驶时,由于外力没有达到楔形孔的变形阈值,悬置下支架则不会产生绕旋转轴的运动,确保车辆处于稳定工作状态。

图6 旋转吸能式前悬置运动示意图Fig.6 The movement diagram of rotational energy-absorbing front suspension

图7 吸能原理示意图Fig.7 The diagram of energy absorption principle

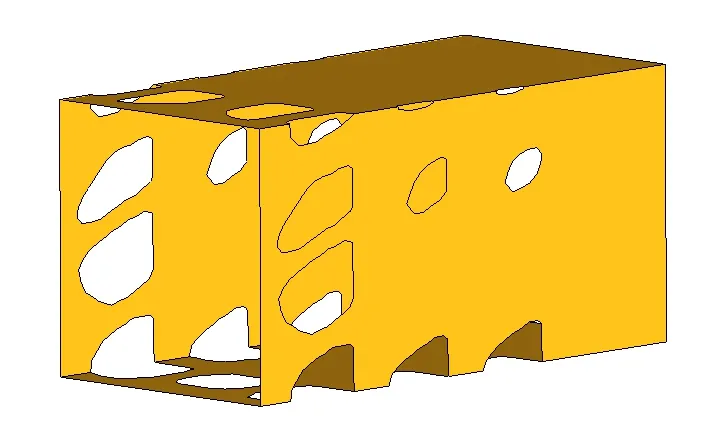

3.2 新型吸能器结构方案设计

新型前悬置支架结构固然可以吸收一定的碰撞能量,但其最主要的功能是使碰撞载荷传递通畅,避免因载荷传递不畅导致前悬置断裂现象的发生。因此,为了实现吸能的主要目的,还需要额外的吸能结构。基于此本文初步设计了一种新型的吸能器结构,由空间位置确定新型吸能器长度为185mm,正方形截面,边长为90mm,并布置在前纵梁之前,在碰撞初期,利用其自身的变形,尽可能多地耗散摆锤的能量,使向后传递的能量降至最低。

通过观察 ECE R29-03正面摆锤撞击虚拟试验,发现安装在前悬置上支架前端的吸能器产生非理想的弯曲变形,而弯曲变形会影响吸能器吸能量,吸能器产生弯曲变形的原因(如图8):1.正面摆锤撞击试验中,摆锤初始运动时其运动方向是水平的,此后,摆锤会绕着固定轴线进行旋转运动,当吸能器不再继续变形时摆锤需要旋转 2.4°;2.安装吸能器的前悬置上支架结构在摆锤撞击中产生一定的弯曲变形,使原来水平安装的吸能器产生6.6°的斜度。

图8 吸能器弯曲变形原因Fig.8 The cause of bending deformation for energy absorber

为了避免吸能器在正面摆锤撞击虚拟试验中产生非理想的弯曲变形,采用分步拓扑优化方法对驾驶室前端吸能器进行重新设计,将吸能器沿轴向方向分为三个子设计区域及一个非设计区域,三个拓扑优化步骤如图9所示,材料密度(即拓扑优化的约束条件)从吸能器的末端至前端逐渐减小,同时在每个优化步骤中都保持吸能器有限元模型的末端固定,并且在每步对应子设计区域前端施加均布力。吸能器分步拓扑优化流程如图10所示。

图9 优化步骤及设计子区域示意图Fig.9 The diagram of optimization steps and design sub-domains

图10 分步拓扑优化流程图Fig.10 The flowchart of multi-step topology optimization

在步骤1中,只定义子区域1为设计区域,其余区域均为非设计区,通过子区域1完全压溃过程中截面力与时间关系曲线可获取均布力Fx,根据图8可确定Fz,即为Fz=Fxtan9°,峰值力Fx=-370.8kN,Fz=-58.73kN,将得到的峰值反力均布施加在子区域1前端,经计算即可得到第一步拓扑优化后吸能器的结构(如图 11)。在步骤2中,拓扑优化区域仅为子区域2,在第一步优化后吸能器结构的基础上,提取相应的截面力与时间关系曲线,得到施加在子区域2前端的均布力(同时移除已优化后的子区域1结构),经计算即可得到第二步拓扑优化后吸能器的结构,步骤3的优化过程同步骤2类似。

图11 步骤1的拓扑过程与优化结果Fig.11 The process and result of topology optimization for step1

经过上述三步拓扑优化得到的吸能器结构如图12所示,考虑到实际加工过程中部件的制造工艺性,结合软件对设计结果进行了优化,最终设计吸能器结构如图13所示。

图12 拓扑优化后的吸能器Fig.12 The structure of energy absorber after topology optimization

图13 最终设计的吸能器Fig.13 The final design of the energy absorber structure

4 前悬置支架及吸能器结构参数设计

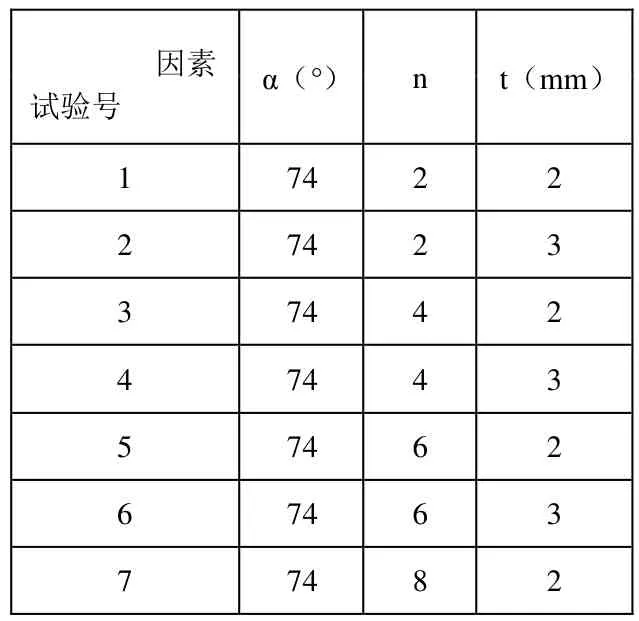

在新型前悬置和吸能器结构方案设计的基础上,对两者进行综合参数设计,以实现新型前悬置及吸能器结构的良好匹配,其中需要设计的参数有:楔形通孔大端夹角α(如图7所示)、楔形通孔个数n及吸能器厚度t。其中:楔形通孔大端夹角α影响孔中螺栓的运动,由于螺栓尺寸一定,α过小螺栓移动困难,易导致螺栓因受力过大而折断,失去原有的摩擦吸能特性;α过大螺栓移动过易,易导致摩擦作用过小,同时使得螺栓行程过大,驾驶室后悬置变形过大。为了保证旋转过程中受力均匀并考虑布置空间的约束,楔形通孔个数n应取偶数且均匀分布在转轴周围。而吸能器厚度t可变,但需要综合考虑压溃失稳及布置空间限制。综上分析,α的取值为:74°、76°、78°;n 的取值为:2、4、6、8;t的取值为:2mm、3mm。

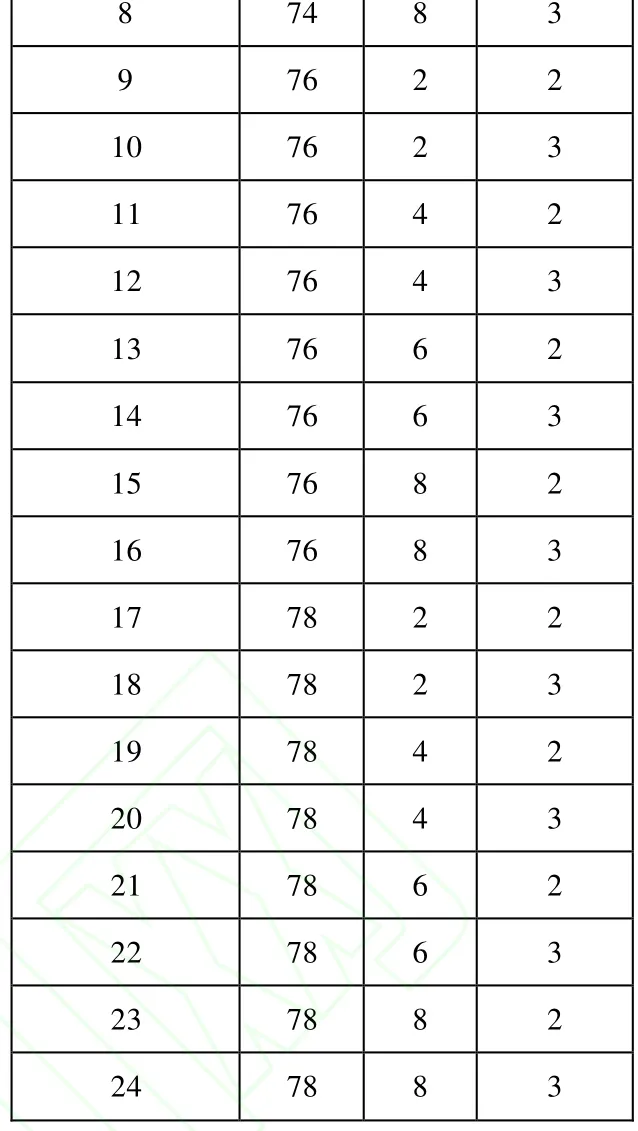

对全部组合进行全因子试验,结果如表1所示。

表1 参数设计全试验Table 1 The entire test of parametric design

8 74 8 3 9 76 2 2 10 76 2 3 11 76 4 2 12 76 4 3 13 76 6 2 14 76 6 3 15 76 8 2 16 76 8 3 17 78 2 2 18 78 2 3 19 78 4 2 20 78 4 3 21 78 6 2 22 78 6 3 23 78 8 2 24 78 8 3

通过试验结果发现,只有n=8,t=3mm时的三组试验(试验 8、16、24)同时保证了乘员生存空间及前悬置结构的完整,而其余各组均不符合要求。根据 α的选择原则取中间值 76°作为设计数据,最终的设计参数为楔形通孔大端夹角 α=76°,楔形通孔个数n=8,吸能器厚度t=3mm。

对应最终的设计参数,正面摆锤撞击虚拟试验中新型吸能器结构吸收的能量为 23.2kJ,占摆锤能量的42%,充分起到了缓冲吸能作用,并且商用车驾驶室在 58ms时达到最大变形,同时前悬置达到最大转动位移。此时驾驶室仪表板、方向盘及假人的位置关系如图14所示,从图中可以发现仪表板和方向盘与假人模型未发生接触,表明驾驶室乘员生存空间保持完整。前悬置的变形情况如图15所示,从图中可以发现前悬置未发生断裂,表明前悬置结构保持完好。

图14 驾驶室最大变形时刻乘员生存空间情况Fig.14 The occupant survival space on the moment of maximum deformation of the cab

图15 最大转动位移时刻前悬置的变形情况Fig.15 The deformation of front suspension on the moment of maximum rotational displacement

5 结束语

通过对平头商用车驾驶室结构的研究,得到重型平头商用车在ECE R29-03法规正面摆锤撞击工况下载荷的传递路径。经分析发现,需要合理匹配驾驶室及前悬置结构的强度及刚度来保证乘员生存空间及前悬置结构的完整。结合控制碰撞过程中力传递路径的方法,提出较小改动商用车驾驶室碰撞关键部件的方法,即设计新型的前悬置支架及吸能器结构,来满足ECE R29-03法规正面摆锤撞击试验的要求,并应用在已满足ECE R29-02法规的某国产重型商用车上,验证了该方法和新型结构的有效性。

[1] ECE Regulation No.29.Uniform Provisions Concerning the Approval of Vehicles with Regard to the Protection of the Occupants of the Cab of a Commercial Vehicle.1999.

[2] Alrik L, Svenson, Vasanth Krishnaswami. An Analysis of Heavy Truck Occupant Protection Measures[C]. ESV Paper No. 225.

[3] Carra, Joseph, Large Truck Data Collection[C].International Technical Conference on the Enhanced Safety of Vehicles. SAE 2001-06-0159.Netherlands.

[4] Cheng, L.Y, Heavy Truck Crashworthiness Case Studies of Heavy Truck Crashes involving Truck Occupant Fatality[C]. 15th International Technical Conference on Enhanced Safety of Vehicles. SAE 976181.

[5] Julian Neves Tonioli etc. Computational Simulation of the ECE R-29 Safety Test [C]. SAE Paper 2000-01-3524.

[6] 李三红.载货汽车被动安全性及其试验设施研究[D].长春:吉林大学汽车工程学院,2005.Li-San-hong. Research on trucks passive safety and test facilities[D]. Changchun:College of Automotive Engineering, Jilin University, 2005.

[7] 刘军.商用车驾驶室摆锤撞击安全性分析与改进[D].长春:吉林大学,2008.Liu Jun. The analysis and improvement of commercial vehicle cab for pendulum impact safety[D]. Changchun: Jinlin University,2008.

[8] 张君媛,赵紫剑.某商用车摆锤冲击安全性CAE分析与改进设计[J].汽车技术,2010(01):1-4.Zhang Jun-yuan, Zhao Zi-jian. The CAE analysis and improvement of a commercial vehicle for pendulum impact safety[J]. Automobile Technology, 2010(01):1-4.

[9] 张昕,张君媛,刘丽亚,唐洪斌.ECE R29-02和ECE R29-03法规对商用车驾驶室结构要求的对比分析[J].汽车技术.2012(02):43-47.Zhang Xin, Zhang Jun-yuan, Liu Li-ya, Tang Hong-bin. Comparison and analysis of the commercial vehicle ECE R29-02 and -03 regulatory requirements on cab structure[J].Automobile Technology, 2012(02):43-47.