滚压拉伸成形曲面技术及其数值模拟

2014-03-14胡志清甄娇娇冯增铭周淑红

胡志清,甄娇娇,冯增铭,周淑红

0 引 言

板材滚压成形[1-2]是利用材料局部塑性变形来实现其弯曲变形的成形技术。由于具备生产成本低、生产效率高、产品强度高等优点而得到广泛应用。传统的滚压成形采用刚性直辊,只能成形单曲率的柱面或锥面,对于大曲率的三维曲面板材件,该成形方法还有一定的局限性。拉伸成形[3]作为金属板材常见的成形方法,是利用板材两边的夹钳在加载时对板材施加位移载荷进而实现板材的包覆拉伸运动,最终使板材贴模,获得所需形状的零部件。然而由于拉伸设备相对简单,控制精度不高,该成形方法难以成形复杂曲面件。

目前,在实际生产中常用的板材柔性成形技术主要有:广泛应用于造船业的大型三维曲面板材件的水火弯板成形,但是其生产效率低,工件成形质量较差[4];将计算机技术、数控技术和塑性成形技术结合到一起的单点渐进成形技术,但其生产效率较低[5];应用于航空工业但是依赖技术人员经验的喷丸成形[6]以及无需换模但设备造价高的多点成形[7]等。为解决成形三维曲面板材件低效率、高成本等问题,吉林大学[8]采用聚氨酯柔性辊作为成形工具,结合滚压和拉伸复合加载方式,提出了一种新颖的板材柔性成形技术——柔性滚压拉伸成形技术,并研制出柔性滚压拉伸成形设备。该成形方法采用聚氨酯柔性辊[9]代替刚性直辊作为成形工具,结合传统的滚压、拉伸成形技术,使板材在横向和纵向同时发生弯曲变形,不仅能成形简单的三维曲面件,还能成形较复杂的自由曲面件。同时,与传统的滚压、拉伸成形相比,由于采用了柔性辊,使成形件的内应力得到释放,从而降低了回弹,用该成形方法可以得到较好的表面质量与成形精度。

本文将采用ABAQUS软件的显式动力算法模拟三维曲面柔性滚压拉伸成形过程,通过模拟分析了板材厚度、宽度和材质对成形质量的影响。

1 三维曲面柔性滚压拉伸成形技术

基于聚氨酯辊的三维曲面滚压拉伸成形技术是将柔性技术与滚压、拉伸技术结合在一起的板材成形技术,该滚压成形设备主要由聚氨酯柔性辊和下模具等组成。采用该成形技术来实现板材凸形件的双向弯曲变形,其过程如图1所示。成形开始(见图1(a))时,先将板材两端固定,在没有受到柔性辊载荷作用的情况下,板材没有发生弯曲变形;随后在柔性辊的滚压和板材两端所受拉力作用下,板材开始发生弹性弯曲,并且随着滚压力的增加,板材弯曲曲率逐渐增大,当滚压力超过屈服强度时,板材弯曲变形开始由弹性变形转变为弹塑性变形,如图1(b)所示。随着柔性辊的水平进给运动,板材局部变形逐渐积累,直至整个板材发生塑性弯曲变形(见图1(c))。此后进入卸载阶段,滚压力逐渐减小,板材弹性变形恢复,板材释放一部分应力,直至回弹结束,板材产生最终的塑性变形。基于聚氨酯辊的三维曲面柔性滚压成形设备如图2所示。图3为该滚压成形试验机加工得到的球形件。

图1 三维曲面柔性滚压拉伸成形原理图Fig.1 Schematic diagram of three-di mensional surface区flexible r olling and stretch for ming

图2 柔性滚压拉伸成形设备Fig.2 Flexible r olling and stretch for ming facility

图3 球形试验件Fig.3 Experi ment diagram of spherical part

板材的弯曲变形可分为两个方面:通过聚氨酯的柔性及其与下模具的滚压作用来实现板材的横向变形;通过聚氨酯辊的下压量来实现板材的纵向变形。由于聚氨酯辊具有较高的强度和耐磨性,突出的抗压缩性,回弹性好,硬度范围广,且在高硬度下仍具有高弹性,机械加工性能好等特点,在聚氨酯辊的作用下,板料更容易在局部范围内发生双向弯曲而产生塑性变形,并随着塑性变形的积累,最终实现三维曲面件的成形。

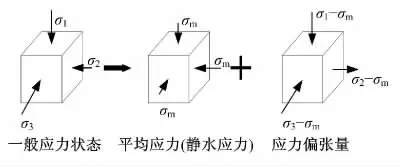

板材发生塑性变形时,其应力状态可分解为平均应力(又称静水应力)和应力偏张量,如图4所示。其中,静水应力只引起体积变化而不产生塑性变形;引起板材塑性变形的主要因素是应力偏张量。在单纯滚压状态下,假设滚压力作用方向与图4中应力σ1方向相同,在σ1的作用下,与σ1垂直的主平面有沿σ2、σ3方向变形的趋势,但相邻质点将阻碍滚压变形区材料的变形。当滚压力很大时,板材将表现为很高的三向压应力,此时,变形区应力状态表现为很高的静水压力,而应力偏张量不高,板材塑性变形受阻,因此,很难实现大尺度的塑性变形。

图4 一般应力分解状态Fig.4 Gener al stress state of decomposition

为了实现板材的大变形,减少板材卸载后的回弹,在滚压的同时,对板材施加一切向拉力,以控制板材的应力偏量和静水应力状态,使板材按照预期的方向发生充分的塑性变形,图5为滚压拉伸复合加载应力状态,质点受到三向压应力σx、σy、σz,其中σz表示滚压的压应力,σx和σy为变形阻力,该状态下,应力偏张量不高,板材很难发生塑性变形。此时,在滚压的基础上,对板材施加一拉应力σ0,即对板材施加滚压拉伸复合加载,质点的三向应力分别为σx-σ0、σy、σz。当σ0≤σx时,质点仍受三向压应力,但质点的应力发生了改变,应力偏张量增加,容易达到屈服条件,发生塑性变形。因此,柔性滚压拉伸成形技术是以滚压为主,轴向拉伸则起引导材料合理流动的辅助作用。

图5 滚压拉伸复合加载应力状态Fig.5 Composite load stress state of rolling and stretch

2 有限元模型的建立

三维曲面板材件柔性滚压成形是一种涉及几何非线性、材料非线性、接触非线性的弹塑性变形过程,本文采用Abaqus/Explicit显式动力分析对此过程进行有限元分析。

由于在该成形过程中接触面之间的接触状态不断发生变化,在模拟过程中采用通用接触算法来定义接触,使ABAQUS/Explicit自动生成包含所有实体的面,在这个面上定义接触,并采用罚函数法来计算接触力,简化计算过程,节约计算时间。另外,采用库伦摩擦来表示接触面之间的摩擦特性。

图6 滚压拉伸成形有限元模型Fig.6 Finite element model of rolling and stretch for ming

本文建立的有限元模型如图6所示,在此模型中,板材为2024铝板,尺寸为800 mm×400 mm×1 mm,密 度 为 2720 kg/m3,弹 性 模 量 为40.5 GPa,泊松比为0.33,屈服强度为75.3 MPa。柔性工作辊材料为聚氨酯,直径为150 mm,聚氨酯厚度为55 mm。下模具采用球面模具,双曲率半径均为500 mm,成形区的长和宽均为400 mm。在有限元模型中,下模具固定,对柔性辊施加向下的力,同时,将施加在板材两端的拉力设置为板材两端向下的位移。为保证有限元计算精度并提高计算效率,板材采用S4 R壳单元,S4 R壳单元是一种四节点四边形有限薄膜应变线性壳单元,其性能稳定,对板材位移的求解结果比较精确,并且在载荷的作用下不容易发生自锁现象,比较适合三维曲面板材件柔性滚压成形过程的模拟。同时,材料模型采用双线性随动强化弹塑性模型,假设材料遵循Von Mises屈服准则。柔性辊为聚氨酯橡胶,简化为超弹性材料模型。下模具不参与变形,在模拟过程中简化为刚性壳体。

3 数值模拟结果及分析

3.1 板材厚度对成形质量的影响

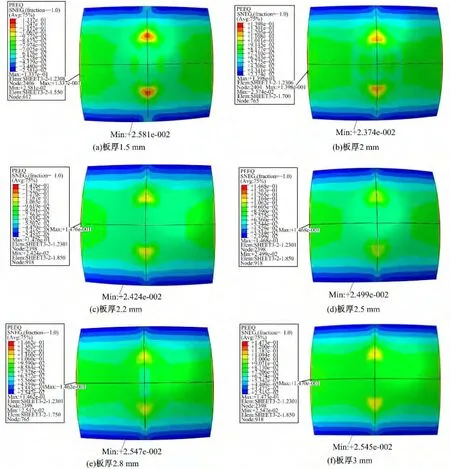

在三维曲面板材件的成形过程中,滚压次数是影响成形件成形质量的重要参数,成形精度随着滚压次数的增加而提高,但是计算时间长,效率低。综合考虑计算时间和成形精度,本文选择滚压次数为2次。在成形参数相同的前提下,以双曲率半径为500 mm的球形件为目标形状,研究板材厚度对三维曲面板材件的滚压拉伸成形过程的影响,选取长×宽为800 mm×400 mm的2024铝板,厚度分别为1.5、2、2.2、2.5、2.8和3 mm。图7为不同厚度板材成形件成形区的等效塑性应变分布图。

图7 不同厚度板材的应力分布Fig.7 Stress distribution of spherical part with different sheet’s thickness

从图7可以看出:不同厚度板材的等效塑性应变分布趋势基本相同,最大应变值均出现在板材与模具接触的过渡区域。当板材厚度较小时,板材成形区塑性应变变化较为平缓,当板材厚度为1.5 mm时,成形区的塑性应变分布为0.02581~0.1337;当板材厚度较大时,成形区等效塑性应变值增大,当板材厚度为3 mm时,成形区的应变分布为0.02545~0.1473。

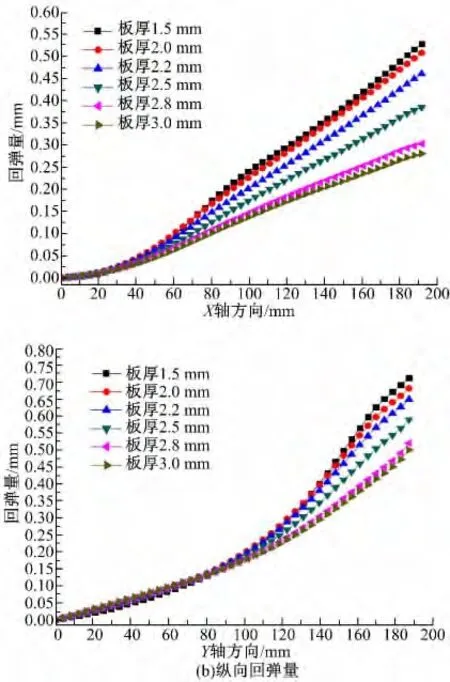

图8为不同厚度板材成形件横向和纵向回弹量。可以看出:板厚为1.5、2、2.2、2.5、2.8和3 mm板材的回弹量随着其厚度的增大而减小,并且其纵向回弹量大于横向回弹量。这是由于在弯曲变形过程中,板材内、外表面率先发生塑性变形,并以中性层为界,板材内层处于压应力状态,外层处于拉应力状态。然后,随着变形程度的增加,塑性变形由内、外表面向中性层扩展。当外力卸载、板材发生回弹时,弹性变形释放,板材发生反方向弯曲,此时,板材内层受拉,外层受压,但是塑性变形使板材的反向弯曲受到抑制。在弯曲半径相等时,随着板材厚度的增加,板材内外层的压缩变形和拉伸变形的应力和应变值增大,发生塑性变形的材料增加,塑性变形区域增大,回弹减小。同时,在成形过程中,由于柔性辊与夹钳装置之间构成局部拉伸区,这种局部拉伸区由小到大扩展有利于材料的流动,使板材更容易发生均匀的塑性变形,从而使得回弹减小。

图8 不同厚度板材成形件横向、纵向回弹量Fig.8 Springback value of spherical part with different sheet’s thickness along tr ansverse and longitudinal directions

3.2 板材宽度对成形质量的影响

成形工艺参数不变,选取厚度为1 mm,宽度分别为300、400 mm的2024铝板材,成形双向曲率半径为500 mm的球形件来研究板材宽度对成形质量的影响。图9为不同宽度板材成形件等效塑性应变图,从图中可以看出:不同宽度板材成形件的塑性应变分布趋势基本一致,对于宽度为300 mm的板材,其宽度方向弯曲变形阻力较小,容易发生塑性变形,因此位于板材宽度方向边缘处的最小塑性应变值较大,最大塑性应变值较小,变形比较均匀;而宽度为400 mm的板材,板材宽度方向弯曲变形阻力较大,中间位置板材的流动性差,引起应变值变化较大,分布不均匀。

图9 不同宽度板材成形球形件等效塑性应变分布Fig.9 Str ain distribution of spherical part with different sheet’s width

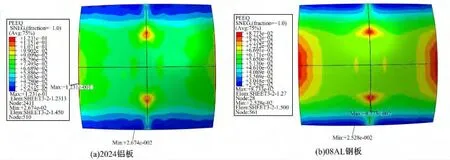

3.3 板材材质对成形质量的影响

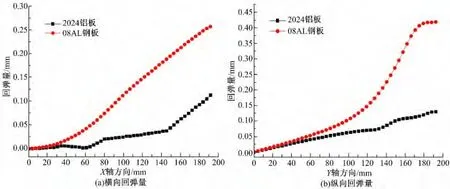

在成形工艺参数相同的前提下,选取厚度为1 mm,宽度为400 mm的2024铝板和08 AL钢板分别进行球形件滚压成形数值模拟,08AL钢板的密度为7800 kg/m3,弹性模量为210 GPa,泊松比为0.3,屈服强度为206 MPa。图10为不同材质球形件成形区等效塑性应变分布。从等效塑性应变图中可以看出,2024铝板材的等效塑性应变峰值较大,并且最大值位于成形区的边缘处;08 AL钢板的塑性应变较小,并且塑性应变峰值位于成形区中心位置。同时对两种板材的成形件进行回弹计算,得到08 AL钢板和2024铝板沿横向和纵向的回弹量对比,如图11所示。在相同的成形工艺参数下,08 AL钢板的回弹量远远大于2024铝板的回弹量。

图10 不同材质球形件等效塑性应变分布图Fig.10 Strain distribution of spherical part with different material

图11 不同材质时横向、纵向回弹量Fig.11 Springback value of spherical part with different material property along transverse and longitudinal directions

4 结 论

(1)通过滚压和拉伸技术的复合加载,在聚氨酯柔性辊的基础上,研制出了三维曲面板材件滚压拉伸成形装置并完成了三维曲面板材件的成形。

(2)柔性辊在相同下压量下,随着板材厚度的增大,板材内、外层的压缩变形和拉伸变形的应力和应变值增大,发生塑性变形的材料增加,回弹量减小。

(3)由于柔性辊与夹钳装置之间构成局部拉伸区,大大提高了板材的流动性,使板材更容易发生均匀的塑性变形,回弹量减小。

(4)板材宽度增大,弯曲变形阻力增大,中间位置板材的流动性变差,使得应变分布不均匀。

[1]Lindgren M.Cold roll for ming of a U-channel made of high strength steel[J].Jour nal of Materials Processing Technology,2007,186(1-3):77-81.

[2]Görtan M O,Vucic D,Groche P,et al.Roll for ming of branched pr ofiles[J].Jour nal of Materials Processing Technology,2009,209(17):5837-5844.

[3]张昊晗,李明哲,付文智,等.多辊下压式柔性拉形工艺及数值模拟[J].吉林大学学报:工学版,2011,41(1):89-94.Zhang Hao-han,Li Ming-zhe,Fu Wen-zhi,et al.Technology and nu merical si mulation of multi-rollpressing stretch for ming process[J].Jour nal of Jilin University(Engineering and Technology Edition),2011,41(1):89-94.

[4]Son K J,Yun J O,Ki m Y W,et al.Analysis of angular distortion in line-heating[J].Inter national Journal of Mechanical Sciences,2007,49(10):1122-1129.

[5]李磊,周晚林,刘丹成,等.金属板料单点无模渐进成形数值模拟及分析[J].南京航空航天大学学报,2009,41(5):611-614.Li Lei,Zhou Wan-lin,Liu Dan-cheng,et al.Numerical si mulation and analysis of sheet metal singlepoint dieless incremental for ming[J].Journal of Nanjing University of Aeronautics & Astronautics,2009,41(5):611-614.

[6]曾元松,黄遐,李志强.先进喷丸成形技术及其应用与发展[J].塑性工程学报,2006,13(3):23-29.Zeng Yuan-song,Huang Xia,Li Zhi-qiang.Application and develop ment of advanced shot peening technology[J].Journal of Plasticity Engineering,2006,13(3):23-29.

[7]付文智,李明哲,邓玉山.多点成形压力机的调形方式[J].吉林大学学报:工学版,2005,35(3):282-286.Fu Wen-zhi,Li Ming-zhe,Deng Yu-shan.For m adjust ment manners of multi-point for ming press[J].Journal of Jilin University(Engineering and Technology Edition),2005,35(3):282-286.

[8]胡志清,李明哲,刘家安.三维曲面卷板柔性辊设计与成形工艺分析[J].农业机械学报,2010,41(4):213-218.Hu Zhi-qing,Li Ming-zhe,Liu Jia-an.Analysis of roll bending configuration and technology of roll bending three di mensional surface[J].Jour nal of Agricultural Machiner y,2010,41(4):213-218.

[9]胡志清,李明哲,龚学鹏.三维板类件的连续柔性成形技术研究[J].塑性工程学报,2008,15(1):51-54.Hu Zhi-qing,Li Ming-zhe,Gong Xue-peng.The research of continuous flexible for ming technique of t hree-di mensional plate parts[J].Jour nal of Plasticity Engineering,2008,15(1):51-54.