双涡轮液力变矩器超越离合器动载强度分析

2014-03-14马文星褚亚旭王松林吴岳诗

马文星,胡 晶,褚亚旭,王松林,吴岳诗

(1.吉林大学 机械科学与工程学院,长春 130022;2. 北华大学 交通建筑工程学院,吉林 吉林132021)

0 引言

为实现无极变速,提高作业生产率,我国轮式装载机大部分都应用双涡轮液力变矩器,它具有变矩比大,高效范围宽等优点。同时超越离合器的锁止与分离可以依据转速差自动实现,以此满足装载机不同工况下传动比的需求。因此,双涡轮液力变矩器广泛的应用于装载机传动系统中[1~2]。对于超越离合器的强度、刚度计算问题,传统的方法是对于几何形状和受力情况以及约束情况进行简化,然后应用些简单的公式对简化后的模型进行粗略的计算,因此得出的结论与实际情况差别很大[3]。根据传统计算的缺点,选择CFD方法,计算出装载机工作一个循环各时间内对应的双涡轮液力变矩器Ⅰ涡和Ⅱ涡的转矩,从而得出不同时间内滚柱和内、外圈的受力值。内、外圈通过滚柱来实现摩擦传动,因而传动过程中难免有弹性变形、滑动摩擦及位移等,只进行静力学分析是远远不够的。接触应力有两种求解方法:解析法(Hertz)法和数值法(有限元法),由于Hertz法适合求解几何形状比较规则的物体,而有限元法适合求解复杂的接触问题[4-7],所以采用有限元的方法,对超越离合器的强度特性进行分析,提取超越离合器滚柱与内、外圈接触点瞬时受力曲线,找出影响超越离合器寿命的因素。

1 超越离合器受力的数据提取

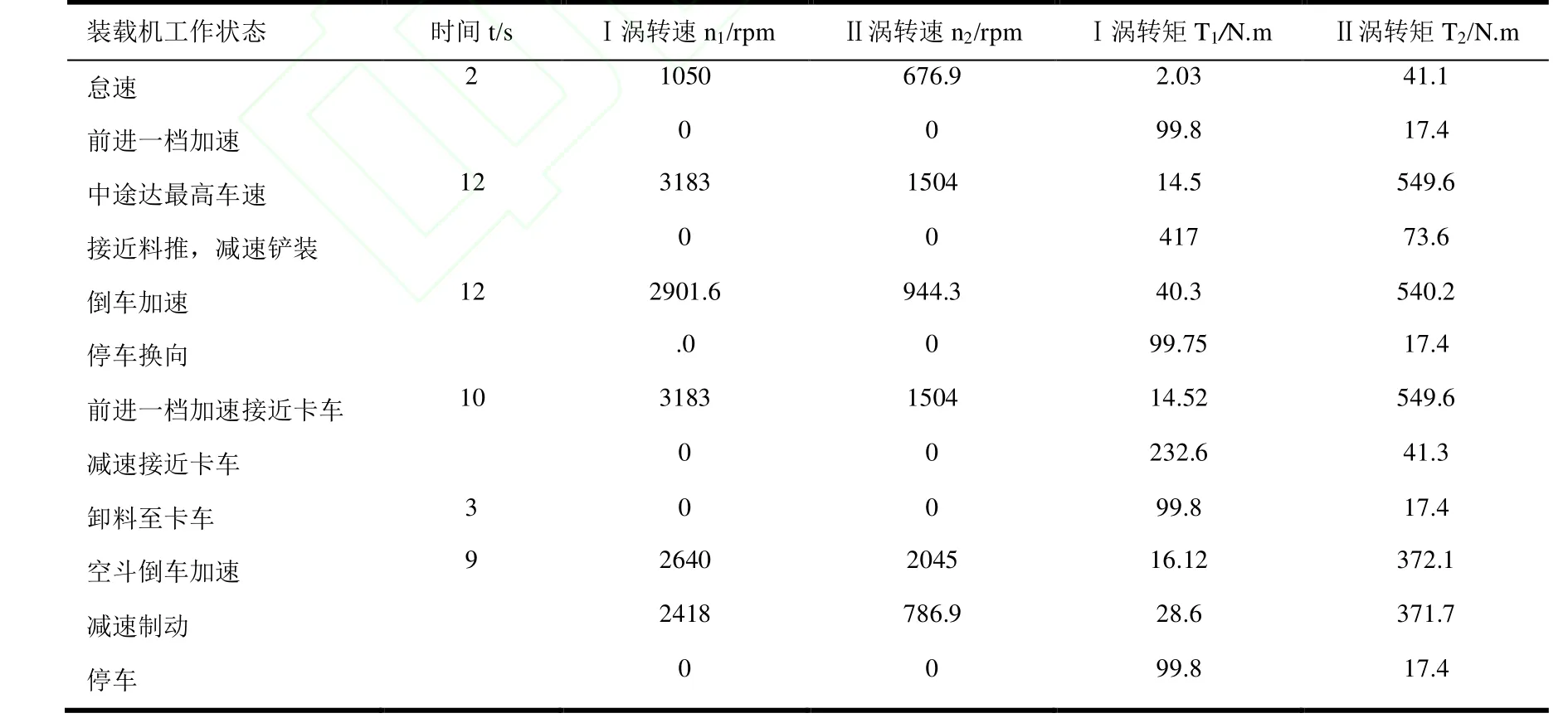

表1为装载机工作循环测试的数据,根据表1测试的数据表明,复杂多变的轮式装载机完成一个工作循环大约需要48秒,各工况下的发动机转速和变矩器的转速比如表1所示,双涡轮液力变矩器Ⅰ涡转速比i=52/20,Ⅱ涡的转速比i=33/39,双涡轮液力变矩器的转速比如式(1)所示。

表1 装载机工作循环测试数据Table1 Test data of working cycle of loader

将表中数据代入公式(1),计算出各工况下的双涡轮液力变矩器的Ⅰ涡和Ⅱ涡的转速。将双涡轮液力变矩器用UG建模,建立模型后导入CFD中划分网格,采用以四面体为主的方式划分,设置参数求解,将计算好的双涡轮液力变矩器Ⅰ涡和Ⅱ涡的转速代入,计算求解,得到Ⅰ涡和Ⅱ涡的转矩数值,如表2所示。

表2 双涡轮变矩器Ⅰ涡和Ⅱ涡的转速和转矩数据Table2 Speed and torque data ofⅠturbine andⅡturbine of dual-turbine torque converter

双涡轮液力变矩器的结构原理图如图 1所示[8],动力从输入轴1由泵轮B输入,后经输出轴2输出到变速箱。双涡轮液力变矩器有两个动力输出端,一级涡轮和二级涡轮,其中,一级涡轮经由齿轮Z3、Z4以及超越离合器M将动力传递至输出轴2,二级涡轮TII经过齿轮Z1、Z2和输出轴2连接,始终输出动力到输出轴 2。双涡轮液力变矩器一级涡轮和超越离合器的外圈相连,二级涡轮和超越离合器的内圈相连,得到了一级涡轮和二级涡轮的转矩,即得到了超越离合器外圈和内圈的转矩。

图1 双涡轮液力变矩器的结构简图Fig.1 Structure diagram of dual-turbine torque converter

2 超越离合器的动态仿真分析

2.1 超越离合器的计算模型与材料特性

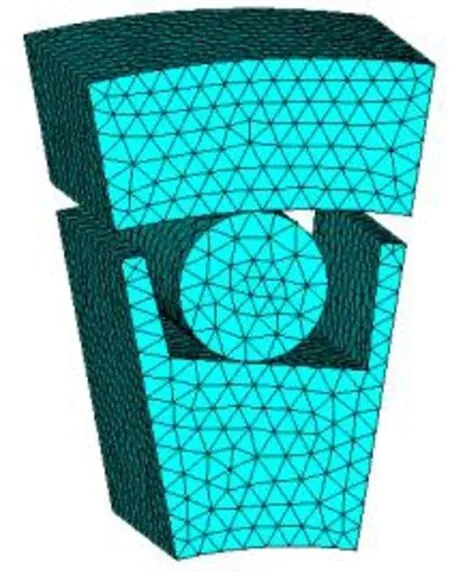

超越离合器的每个滚柱的受力情况大致相同,取一个滚柱的锁止情况进行分析,利用有限元分析软件ANSYS 对截取的超越离合器进行网格划分,采用四面体划分法,超越离合器的网格模型如图 2所示。超越离合器内圈和滚柱采用的材料是为GCr15,外圈采用的材料是20CrMnTi,材料特性见表3。

图2 超越离合器的网格模型Fig.2 The Grid model of over-running clutch

表3 超越离合器的材料特性Table3 Material properties of over-running clutch

2.2 基于ANSYS的动态仿真

2.2.1 超越离合器的受力分析及加载曲线

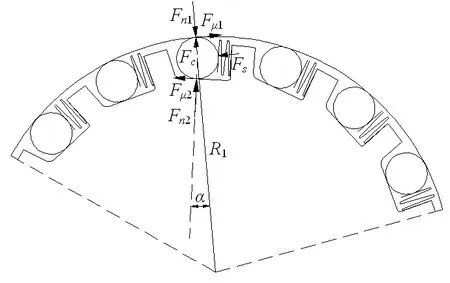

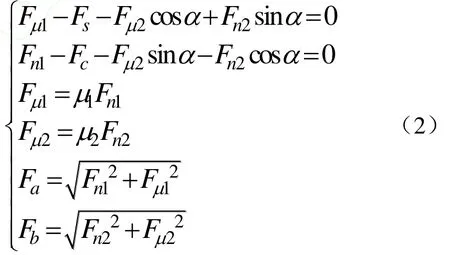

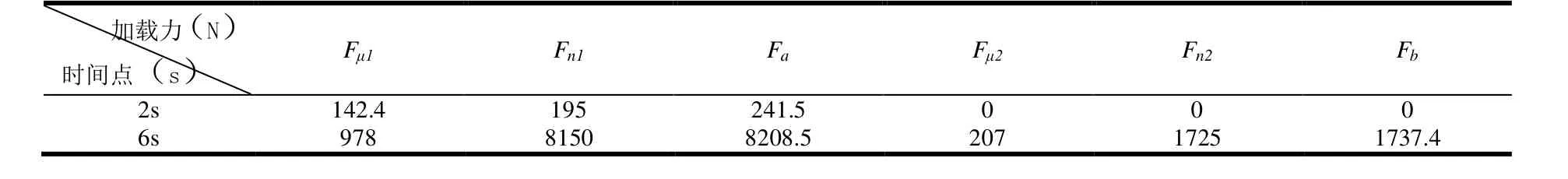

超越离合器的受力分析图如图3所示[9],滚柱的受力平衡方程如公式(2)所示,传递的转矩大小按公式(3)来计算,将超越离合器内圈和外圈所受的转矩换算成滚柱对内、外圈的径向力和切向力,计算的数值如表4所示。

图3 超越离合器结构及滚柱受力示意图Fig.3 Over-running clutch structure and forced-figure of roller

式中: Fμ1表示外圈对滚柱的摩擦力;Fμ2表示内圈对滚柱的摩擦力;Fn1表示外圈对滚柱的正压力;Fn2表示内圈对滚柱的正压力;Fs表示弹簧对滚柱的作用力;Fc表示滚柱离心力;μ1表示外圈与滚柱之间的摩擦系数;μ2表示内圈与滚柱之间的摩擦系数;α表示超越离合器锁止角;Fa表示Fn1与Fμ1的合力;Fb表示 Fn2与 Fμ2的合力。

式中:T表示超越离合器传递的扭矩;n表示滚柱数;R1表示外圈与滚柱接触点距旋转中心的距离。

表4 滚柱所受的径向力和切向力的数据Table4 Radial force and tangential force data of roller

续表 表4 滚柱所受的径向力和切向力的数据Table4 Radial force and tangential force data of roller

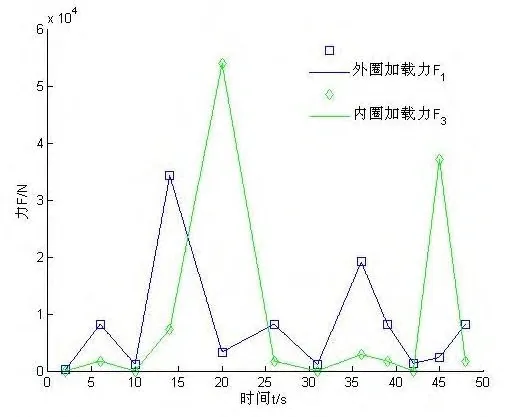

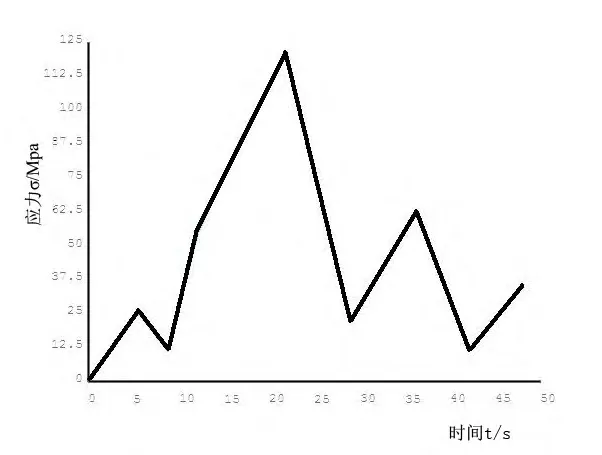

在ANSYS中定义接触对,加动载时采用定义Table的方式,将不同时间内各力值的数据定义到数组中,并采用调用的方式加载。定义约束如下:因为超越离合器外圈安装于输入轴上,故其配合的表面设置为刚性面,外圈表面的节点施加全约束,位移为零。设置参数求解。依据表5数据绘制的加载曲线如图4所示。图中F1代表滚柱与外圈的加载曲线,F3代表滚柱与内圈的加载曲线。

图4 超越离合器的加载曲线Fig.4 The loading curve of overrunning clutch

2.2.2 接触算法的选择

定义接触时,将滚柱与内、外圈设置为面与面的接触,目前解决摩擦接触问题的方法有三种[10-11]。

(1)惩罚函数法:

这是一种近似的方法。

(2)Lagrange 乘子法:

(3)Lagrange&penalty法,采用Lagrange&penalty法对超越离合器进行计算,它有惩罚函数法和Lagrange 乘子法的优点,并弥补了其不足。算法如下:

3 超越离合器动态仿真结果分析

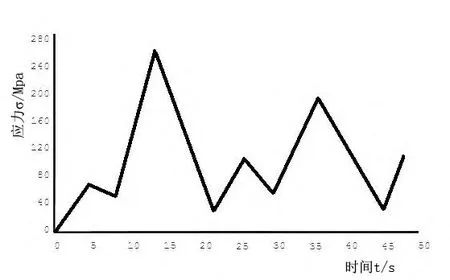

超越离合器的瞬时应力图如图6所示,应力图表明,最大应力出现在滚柱和内、外圈接触处,由于滚柱与内圈一并高速旋转,最高转速可达2000r/min以上,滚柱高速旋转产生的离心力向外作用于外圈的内表面滚道上,两者的转速差最大可达700r/min以上,滚柱与外圈齿轮滚道面相互摩擦发热,如果润滑条件不足,很容易造成滚柱或外圈齿轮滚道面的磨损失效,有微小的磨损就会破坏自锁角,从而使超越离合器失效。提取滚柱与外圈接触处一节点的瞬时受力放大图,如图7所示,从图7的力随时间变化的曲线可以看出,5s到9s内受力呈略微下降趋势,说明外圈开始工作接触到滚柱后发生的是非线性弹性碰撞;10s到14s、19s到25s、30s到 35s受力陡增,说明超越离合器开始传递扭矩;在15s到21s、25s到30s、35s到45s时间内,受力陡然下降,说明滚柱受到很大的瞬时冲击力,这直接影响了滚柱的使用寿命,滚柱极易发生疲劳破坏。在5s、14s、26s、36s、48s曲线为峰值,这是因为在这些时间点内超越离合器锁止,滚柱与外圈接触处受力较大。从图8可以看出,在2s、10s、42s时其受力值比较小近乎为0,这是因为在这些时间点内超越离合器分离,滚柱的离心力向外,滚柱对内圈没有压力的作用。

图6 超越离合器的瞬时应力图Fig.6 The instantaneous stress diagram of overrunning clutch

图7 滚柱与外圈的瞬时受力曲线Fig.7 The instantaneous force curve of roller and outer

图8 滚柱与内圈的瞬时受力曲线Fig.8 The instantaneous force curve of roller and inner

4 结束语

(1)在分析双涡轮液力变矩器超越离合器的结构和工作原理的基础上,提出一种获得超越离合器转矩数据的方法,并计算获得不同时间内滚柱所受径向力与切向力的数据。

(2)用有限元方法分析了超越离合器接触区域的状态,通过分析,得出了内、外圈与滚柱的瞬时应力分布图,给出产生最大应力的位置,为超越离合器的优化提供了依据。

[1] 马文星.液力传动理论与设计[M]. 北京:化学工业出版社,2004.

[2] 刘思妤,王松林.国内装载机液力变矩器的未来发展[J].建筑机械,2011,(8):77-79.Liu Si-yu,Wang Song-lin. Future Development of Torque Convertor for Domestic Loader[J].Construction Machinery, 2011, (8):77-79.

[3] 韩文涛,张林鹤,李磊.有限元方法在汽车设计中的应用[J].西安:武警工程学院院报,2001.HAN Wen-tao,ZHANG Lin-hen,LI Lei.Finite element application to vehicle design[J].Xian:the school report of Armed police college of engineering.

[4] 潘钰娴,姜左.超越离合器滚动接触状态的三维有限元分析[J].中国制造业信息化,2003,32(12):108-110.PAN Yu-xian, JIANG Zuo. 3D FEA of Rolling Contact Model in the Overrunning Clutch[J].Manufacture Information Engineering of China,2003,32(12):108-110.

[5] 李强,皮智谋,朱岱力,等.楔块式超越离合器接触应力有限元分析[J].机械工程师,2009,(6):59-60.LI Qiang,PI Zhi-mou, ZHU Dai-li, et al. Finite element analysis of contact stress of sprag over-running clutch[J]. Mechanical Engineer,2009, (6):59-60.

[6] 虞敏霞. 基于 ANSYS 的超越离合器有限元分析[J].苏州大学学报,2005,25(6):60-61.YU Min-xia. Finite Element Analysis for the Overrunning Clutch of Based on ANSYS[J].Journal of Suzhou Institute of Silk Textile Technology, 2005, 25(6):60-61.

[7] 陈殿华,商桂芝,李玉光. 基于有限元法的滚柱体式超越离合器性能分析[J].工程设计学报,2007,14(6):464-467,504.CHEN Dian-hua, SHANG Gui-zhi, LI Yu-guang.Performance analysis of surpassing clutch with roll bodies type based on finite element method[J]. Journal of Engineering Design,2007,14(6):464-467,504.

[8] 才委.双涡轮液力变矩器转矩分配特性研究[D].长春:吉林大学,2009.CAI Wei. Research on the Torque Distribution Characteristics of Dual-Turbine Torque Converter[D]. Changchun: Jilin University,2009.

[9] 王松林,马文星,胡晶.双涡轮液力变矩器超越离合器改进及分析[J].长春:吉林大学,2012.WANG Song-lin,MA Wen-xing,HU Jing.Improvement and analysis of over-running clutch of dual-turbine torque converter[J].Changchun: Jilin University,2012.

[10] 陈万吉,胡志强.三维摩擦接触问题算法精度和收敛性研究[J].大连理工大学学报,2003,43(5):41-547.CHEN Wan-ji,HU Zhi-qiang. Study of Convergence of Exact Algorithm to Solve the Three-dimensional frictional contract problems[J].Journal of Dalian University of Technology,2003,43(5):541-547.

[11] Pietrzak G, Curnier A. Large Deformation Frictional Contact Mechanics: Continuum Formulation and Augmented Lagrangian treatment[J].Computer Methods in Applied Mechanics and Engineering, 1999,177:351-381.