膜式燃气表阀盖密封性检测研究

2014-03-09沈小燕崔廷林杰孙杰李东升

沈小燕,崔廷,林杰,孙杰,李东升

(中国计量学院计量测试工程学院,浙江杭州 310018)

膜式燃气表阀盖密封性检测研究

沈小燕,崔廷,林杰,孙杰,李东升

(中国计量学院计量测试工程学院,浙江杭州 310018)

膜式燃气表是一种应用广泛的燃气计量仪表,燃气表中阀盖与阀座是构成其计量误差的主要因素,而表面粗糙度大小决定着气阀密封性能的好坏。分析了非接触方法测量表面粗糙度方案,发现光谱共焦法更适合阀盖的表面粗糙度测量;利用光谱共焦法对二维气浮平台上的阀盖进行表面粗糙度测量,测量结果与采用东京精密公司生产的触针式粗糙度仪测量值相比,存在较小误差。研究结果表明了光谱共焦法测量燃气表阀盖表面粗糙度的可行性,为定量检测阀盖工作面密封性提供了有效手段。

膜式燃气表;阀盖;密封性;表面粗糙度;光谱共焦法

天然气、煤气和液化石油气已广泛应用于社会各领域,作为专门用来测量燃气体积流量的膜式燃气表,具有结构紧凑、计量准确和安全可靠等优点。阀盖和阀座是膜式燃气表的核心部件,工作过程中紧密配合,起着流量密封和机械运转作用,是构成膜式燃气表计量误差的主要因素。为使膜式燃气表计量准确、减少输差,保证贸易结算的公平性,阀盖与阀座之间的密封配合至关重要[1]。

目前,检测阀盖与阀座密封性的有效手段不足,工业在线检查方法大多是观察法和压力法[2-4]。观察法常用刀口尺卡在被测工件工作面上,在通光情况下观察刀刃与工作面相接部分的透光情况来分析燃气表阀密封性好坏。该方法简单实用,但主要依靠操作人员的经验,缺乏科学性,存在较大的人为误差,并且会污染被测气阀工作面。压力法是一种密封性定量检测方法,将高压气体压入构建的气阀密闭腔,用压力传感器感受其内部压力变化,如果被测气阀密封性较差,气体的泄漏量会较多,检测到的前后压力变化值也相应较大。压力法结构复杂,精度不高,效率较低。为了更准确、更高效地、更科学地判断工件密封性好坏,需采用现代新的检测方法。

通过研究发现,气阀工作面的密封性与表面粗糙度有重要关系[5]。气阀工作面越粗糙,密封性越不好;气阀工作面越光滑,密封性越好。通过测量气阀工作面的表面粗糙度大小,可判断其密封性合格与否。根据测头是否与被测表面接触,表面粗糙度测量方法可分为接触式和非接触式。接触式测量多采用金属探针,易磨损或划伤被测工件表面,测量速度受到一定限制,且存在接触误差。非接触式测量多采用光学探针,无表面磨损和接触误差,测量速度不受限制,常用的方法有光切法、散射法、光谱共焦法、干涉法等[6]。膜式燃气表气阀材质是塑料,接触式测量时易受污染,文中采用非接触方法对燃气表阀盖工作面进行表面粗糙度测量论证,并使用光谱共焦位移传感器扫描高精度二维气浮平台上的阀盖,分析阀盖工作面表面粗糙度大小与其密封性合格与否的关系,为定量判断燃气表阀盖工作面密封性合格与否提供了科学依据,对工业零件密封性检测有一定的指导作用。

1 膜式燃气表工作原理

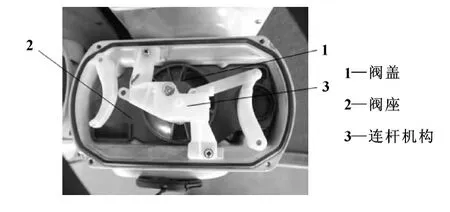

膜式燃气表是利用气体在流动过程中进出口处的压力差作为动力,由阀盖、阀座的相对位置来控制气体流向的分配。膜式燃气表内部结构如图1所示。燃气表膜盒由两个气体测量室组成,每个气体测量室由一张柔软的膜片将其分为两个体积相同的小计量室。当分配的气体依次进入4个小计量室时,推动膜片自由地摆动,膜片组件的运动通过摇杆带动连杆机构3使阀盖1在阀座2上做旋转运动,从而控制各计量室依次充气和排气,使燃气表连续循环工作。同时,连杆机构3的偏心转动通过齿轮驱动机械式单向计数器计数,并通过显示器显示燃气表排出的体积量。

图1 膜式燃气表结构示意图

阀盖与阀座是膜式燃气表的关键部件,为使燃气表工作时计量准确,需保证阀盖与阀座工作面旋转配合时不泄漏气体。待检的阀盖与阀座工作面如图2所示。

图2 膜式燃气表结构示意图

燃气表阀工作面密封性检测主要针对阀盖,阀盖工作面密封性较差时会直接导致燃气表计量不准确。燃气表阀工作面的表面粗糙度与其密封性相关性较大,通过测量气阀工作面的表面粗糙度大小可判断其密封性合格与否。

2 测量方案

表面粗糙度指加工表面具有的微小间距与微小峰谷不平度,是反映机械零件表面微观几何形状的重要指标,与零件的密封性、配合性、稳定性等有重要关系[7]。表面粗糙度测量主要分为接触式和非接触式,接触式测量存在固有的、不可消除的缺点,因此,测量阀盖表面粗糙度采用非接触式方案进行论证。

2.1 光切法

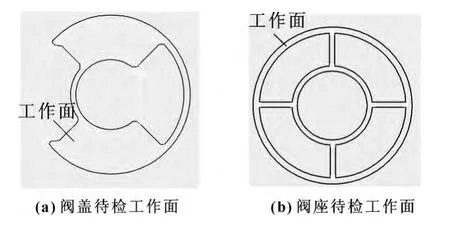

光切法是将一束平行光以一定角度投射于被测表面上,光带与表面轮廓相交的截面曲线能反映被测表面的微观几何形状[8]。光切法测量原理图如图3所示。光源1通过聚光镜2、窄缝3和透镜4后,以45°角的方向投射至被测阀盖表面5上,形成一狭细光带,光带边缘的形状即为光束与阀盖表面相交的曲线,此轮廓曲线反射后经透镜6成像于分划板7上。人眼通过透镜8可观测到分划板上表面粗糙度曲线。

图3 光切法测量原理图

当被测阀盖表面发生h的位移变化时,投射方向位移变化为h',分划板上的成像间距为h″,由于投射角度为45°,h与h'的关系为

当观察用的显微镜的倍率为β时,可得h″与h'的关系为

根据公式 (1)和 (2),可求得被测表面的高度变化h为

常用的表面粗糙度参数为轮廓算术平均偏差Ra,光切法可测Ra的范围为0.16~16μm,不能有效分辨表面光滑的工件。阀盖由纯黑色塑料注塑而成,反光率不足20%,进入视野的光强较弱,易造成被测阀盖表面轮廓的失真,从而不能准确地判断阀盖工作面密封性合格与否。另外,阀盖工作面表面粗糙度较小,需选择分辨率较高的物镜,使工作距离不足1 mm,不易进行操作。综合考虑,光切法不适合阀盖表面粗糙度的测量。

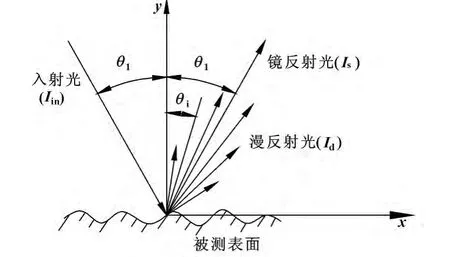

2.2 散射法

光学散射法是利用散射光的光强分布规律来进行表面粗糙度测量的[9]。散射法测量原理图如4所示。当光强为Iin的一束光以θ1角度入射至被测表面上时,入射光将被散射,其中一部分遵循几何光学原理,发生镜面反射,光强为Is;另一部分光发生漫反射,被散射到θi角度的任意空间方向上,光强为Id。发生反射的光强分布与被测表面轮廓特征和粗糙度大小有关,对于表面粗糙度值较小的表面,镜面反射的光强大于漫反射的光强;对于表面粗糙度值较大的表面,镜面反射的光强小于漫反射的光强。

图4 散射法测量原理图

若忽略被测材料的光吸收率,并假定表面微观不平度呈高斯分布,则入射光强Iin等于镜面反射光强Is与漫反射光强Id之和

式中:λ为光波波长,Rq为轮廓均方根偏差。

当Iin一定时,若可测得Is或Id,便可得到工件表面粗糙度的Rq值。散射法结构简单,测量速度快,缺点是不能定量地评价表面粗糙度值,仅能评定被测表面的平均特性,只能进行比较测量。

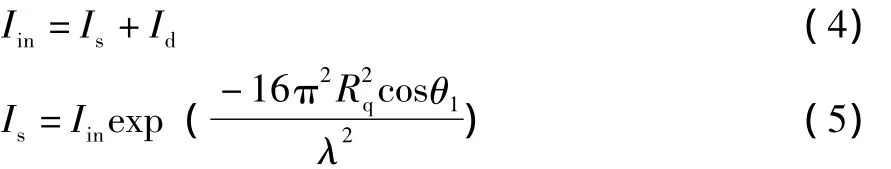

2.3 光谱共焦法

光谱共焦法是利用光谱色散原理,在空间形成一系列焦点来实现位移测量的。基于光谱共焦法设计的传感器精度可达纳米级,广泛应用在光刻机装调及工作台上样品定位等超精密场合[10]。光谱共焦传感器的测量原理如图5所示。复色光源1(如白光)经透镜2作用后形成平行光,接着通过分划板3,又经能产生色散的成像透镜4后,如果刚好黄绿光汇聚于被测物体表面5上,反射光再次经成像透镜4和分划板3后,经透镜6汇聚的黄绿光通过小孔7被光谱仪8(或单色仪)接受。

图5 光谱共焦位移传感器测量原理图

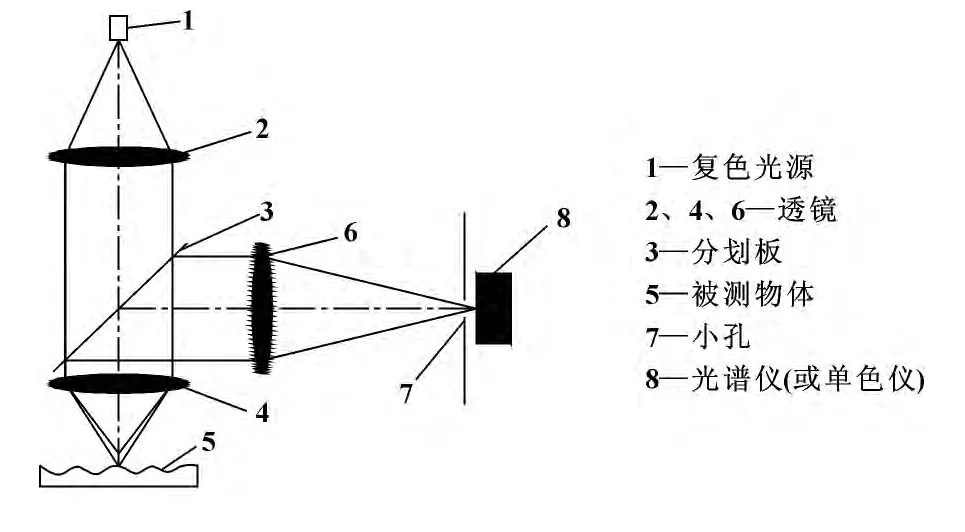

光谱仪接收到的是单色光波长,离焦反射的其他光谱成分则被小孔遮挡。从而可以确定单色光的波长,每一个波长都对应一个位移值,根据波长变化情况即可推算出被测表面的轮廓变化特征。当黄绿光汇聚于被测表面上,光谱仪得到的光谱分布如图6所示,光谱的峰值在555 nm处。如果被测表面有一个微小的位移变化,那么光谱仪可得到另一个光谱曲线,同时得到另一个光谱峰值。这两个峰值之差代表着被测表面的位移变化。

基于光谱共焦法设计的传感器探头是无摩擦结构,可有效地避免温度变化或机械变形对测量带来的影响。凭借独特的测量原理,光谱共焦位移传感器可实现纳米级的位移测量。由于被测阀盖表面粗糙度较小,故文中采用光谱共焦位移传感器对待检阀盖进行测量。

3 测量实验与结果

图6 光谱共焦位移传感器测量原理图

测量实验分三部分内容进行:首先,使用标准的触针式表面粗糙度仪对阀盖进行表面粗糙度测量,分析合格与不合格阀盖表面粗糙度特征;其次,使用光谱共焦位移传感器,搭建简易的测量装置,对同一个阀盖进行表面粗糙度测量,并对测量数据进行表面粗糙度处理;最后,对两次测量结果进行对比,论证光谱共焦法测量阀盖工作面密封性的可行性。表面粗糙度参数采用轮廓算术平均Ra进行评定[11]。

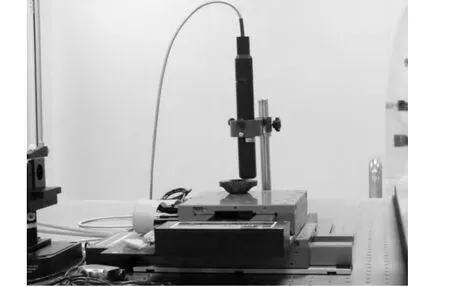

采用东京精密公司生产的型号为SURFCOM 1910DX3的触针式轮廓仪对工件进行表面粗糙度测量。选择一组已被传统检测法确定的合格与不合格阀盖,将其固定在测量平台上,设评价长度为4 mm,触针式表面粗糙度测量如图7所示。

图7 触针式表面粗糙度测量

选择合格阀盖工作面上5段直线进行表面粗糙度测量,经平均后得Ra的值为1.23μm;同样选择不合格阀盖工作面上5段直线进行表面粗糙度测量,经平均后得Ra的值为2.94μm。因此,根据阀盖工作面的表面粗糙度大小,可判断其密封性合格与否。

选用德国米铱公司生产的optoNCDT系列型号为IFS2401-0.12的光谱共焦位移传感器,分辨率5 nm,线性量程120μm,绝对误差0.12μm,采样频率100~2 000 Hz可调,24VDC供电。将已被触针式轮廓仪检测过的合格与不合格阀盖放置于AEROTECH二维气浮平台上,该平台定位精度为0.3μm,搭建的测量装置如图8所示。

图8 光谱共焦法测量装置

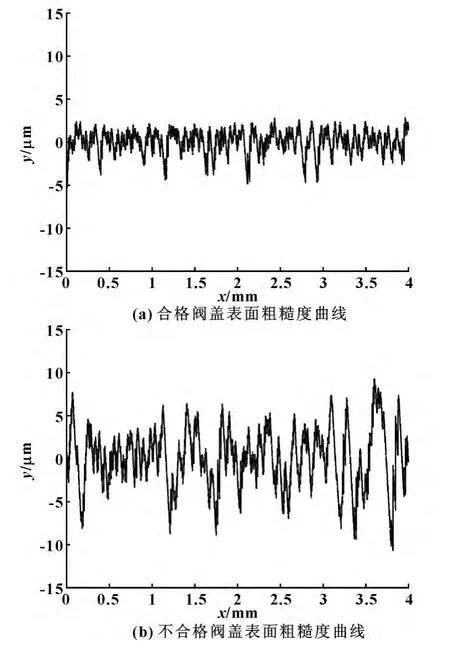

为防止阀盖在测量的过程中摇摆晃动,检测速度不能过快。实验中,设置二维气浮平台的速度为0.3 mm/s,用自行搭建的测量装置对阀盖工作面进行表面粗糙度测量,并采用高斯低通滤波器对原始轮廓数据进行处理,得到阀盖的表面粗糙度曲线如图9所示。

图9 阀盖表面粗糙度测量结果

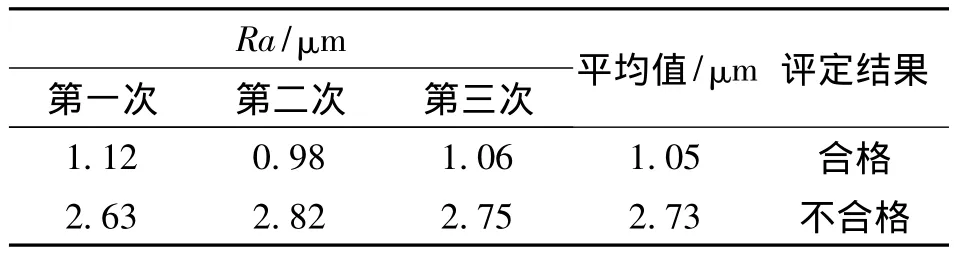

从图9可以看出:不合格阀盖比合格阀盖表面轮廓凹凸程度更大。设取样长度0.8 mm,评价长度4 mm,对阀盖工作面的表面粗糙度Ra进行评定,结果如表1所示。

表1 阀盖表面粗糙度

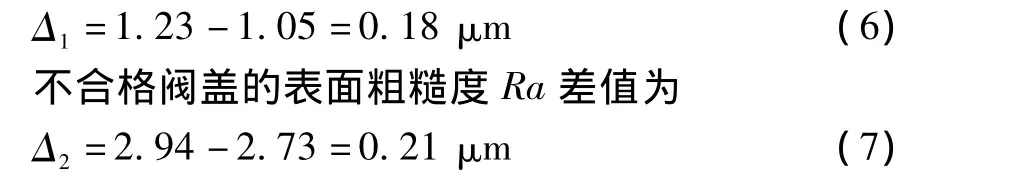

根据表1所测结果,与标准触针式表面粗糙度仪所测值相比,合格阀盖的表面粗糙度Ra差值为

光谱共焦法所测结果与触针式轮廓仪所测值相比有一定误差,主要有两方面原因:自行搭建的测量装置稳定性差,气浮平台运动时存在微小的振动;两次测量虽然针对同一个阀盖,但不能完全保证测量的是阀盖的同一区域表面。

4 结论

提出了通过测量阀盖工作面的表面粗糙度对其密封性合格与否进行判断的方法,讨论了非接触方法测量阀盖表面粗糙度方案,论证了光谱共焦法检测阀盖密封性的可行性。利用光谱共焦位移传感器测量阀盖表面粗糙度结果与触针式轮廓仪所测值相比,存在一定的误差,但不影响对阀盖密封性合格与否的判断。通过光谱共焦法测量气阀工作面表面粗糙度大小,为检测膜式燃气表阀密封性合格与否提供了一种科学有效的手段。

[1]陈海林.在膜式燃气表中使用温压修正技术以减少输差和促进燃气公平贸易的探讨[J].燃气技术,2012(2):17-19.

[2]迟勇.膜式燃气表滑阀盖平面度智能检测系统[J].自动化博览,2008(9):80 -81.

[3]金仲军,毛谦敏.膜式燃气表气密性检测仪的研制[J].中国计量学院院报,2011,22(1):15 -19.

[4]周红军.气缸密封性的恒压检测方法[J].机床与液压,2007,35(5):192 -193.

[5]蔡艳,汪哲能.表面粗糙度参数对密封性能的影响分析[J].机械工业标准化与质量,2009(6):40 -42.

[6]王文卓,李大勇,陈捷.表面粗糙度非接触式测量技术研究概况[J].机械工程师,2004(11):6-8.

[7]刘斌,冯其波,匡萃方.表面粗糙度测量方法综述[J].光学仪器,2004,26(5):54 -55.

[8]蒋剑峰,何永辉,赵万生.利用CCD进行光切法测量的研究[J].计量技术,1997(8):7 -9.

[9]于昊.散射法表面粗糙度测量的数学模型分析[J].长春理工大学学报,2006,29(1):109 -110.

[10]朱万彬,钟俊,莫仁芸,等.光谱共焦位移传感器物镜设计[J].光电工程,2010,37(8):62 -63.

[11]谭海艳,赵小军.基于激光三角法的零件表面粗糙度在线测量[J].机床与液压,2010,38(6):67-68.

Research on the Tightness Testing on Valve Bonnetof Diaphragm Gas Meter

SHEN Xiaoyan,CUITing,LIN Jie,SUN Jie,LIDongsheng

(College of Metrology& Measurement Engineering,China Jiliang University,Hangzhou Zhejiang 310018,China)

Diaphragm gasmeter is an instrumentwhich iswidely used formeasuring gas volume.Valve bonnet and valve seatare themain factors of itsmetering error.Whereas surface roughness determines the performance of valve gas tightness.Non-contactmethods of surface roughnessmeasurementwere studied.Itwas found that spectral confocalmethod wasmore suitable tomeasure the surface roughness of valve bonnet.Then,the surface roughness of valve bonnetwhich was on a two-dimensionalair floating stagewasmeasured by spectral confocalmethod.Comparing the measure results with the data gotten by stylus profilometer produced by ACCRETECH,there is little error between them.The results demonstrate the feasibility of spectral confocalmethod tomeasure the surface roughness of valve bonnet,which provides an effective way to detect the gas tightness of valve bonnetworking face.

Diaphragm gasmeter;Valve bonnet;Gas tightness;Surface roughness;Spectral confocalmethod

TG84

A

1001-3881(2014)10-178-4

10.3969/j.issn.1001 -3881.2014.10.054

2013-04-01

沈小燕 (1982—),女,博士研究生,讲师,主要研究方向为现代精密测试技术。E-mail:xyshen@cjlu.edu.cn。