基于网络的数控机床远程监控与管理系统设计与实现

2014-03-09王浩林徐志明李郝林程松周吉杨家荣

王浩林,徐志明,李郝林,程松,周吉,杨家荣

(上海电气集团股份有限公司中央研究院,上海 200070)

基于网络的数控机床远程监控与管理系统设计与实现

王浩林,徐志明,李郝林,程松,周吉,杨家荣

(上海电气集团股份有限公司中央研究院,上海 200070)

介绍基于网络的数控机床远程监控与管理系统总体结构和基本实现方法。集成开发了基于网络的数控机床远程监控与管理系统,实时获取数控机床加工工艺参数、PLC信号、报警信息、伺服电流,在线管理加工程序、故障诊断、远程控制、维护机床信息等,实现了数控机床远程监控与管理。

数控机床;远程监控;故障诊断

1 数控机床远程监控与管理系统的总体结构

1.1 数控机床远程监控与管理系统硬件结构

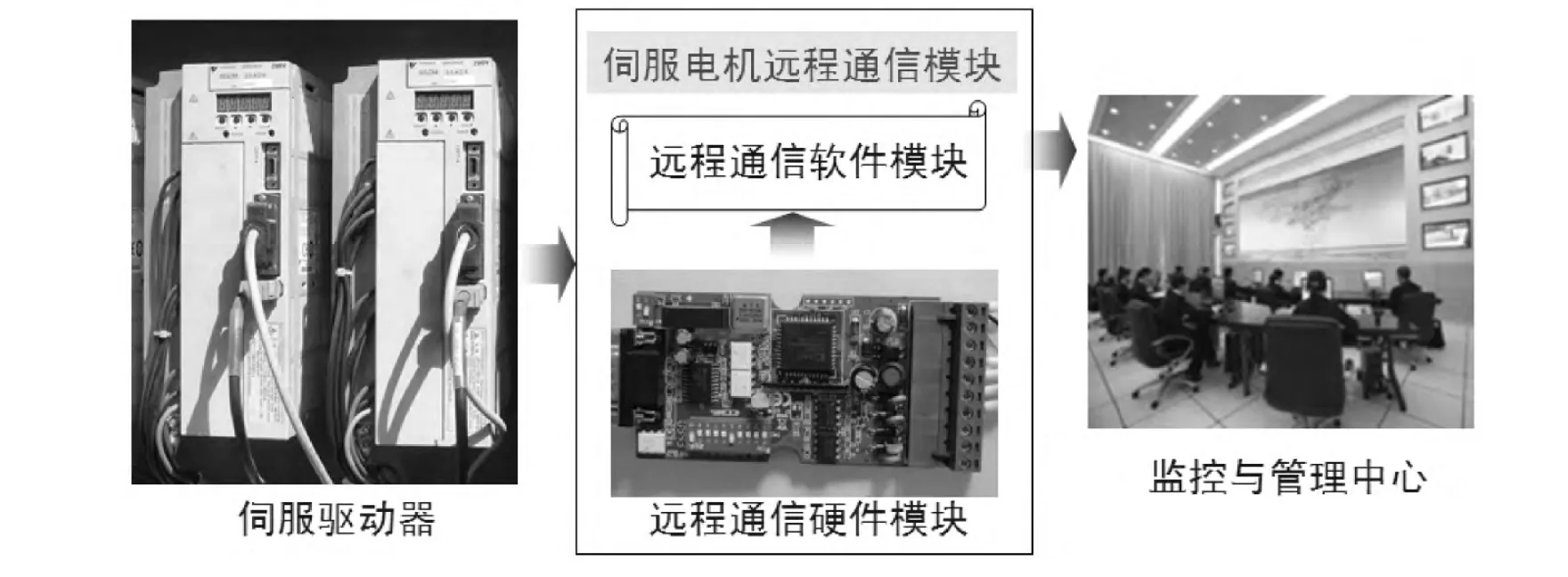

数控机床远程监控与管理系统硬件原理图如图1所示。

数控机床远程监控与管理系统由远程监控与管理中心、通信模块及网络三部分组成。其中远程监控与管理中心用于信号分析、监控、生产任务调度、刀具管理、数据存储,主要实现数控机床监控与管理功能;通信模块由客户端通信模块和服务器通信模块组成,客户端通信模块安装在数控机床端,主要实现对数控机床 (包括数控系统和伺服系统)的信号采集及发送,服务器端安装在远程监控与管理中心,主要实现同客户端通信模块通信,实时获取来自客户端通信模块的信号,并将信号发送给远程监控与管理中心;文中的网络由两部分组成,其中远程监控与管理中心和上海电气临港基地数控机床通过互联网实现,远程监控与管理中心和机械工业重点实验室由局域网实现。

1.2 数控机床远程监控与管理系统软件构架

数控机床远程监控与管理系统软件构架主要有C/S和B/S两种。B/S结构,即浏览器/服务器模式,具有分布性特点,可以随时随地进行查询、浏览等业务处理。C/S结构,即客户机/服务器模式,能充分发挥客户端PC的处理能力,具有应用服务器运行数据负荷较轻、数据的储存管理功能较为透明等特点。该系统采用C/S结构,系统软件开发难度相对较低,开发周期短,开发成本低,且系统和数控机床实现点对点通信,有利于数据安全[3]。

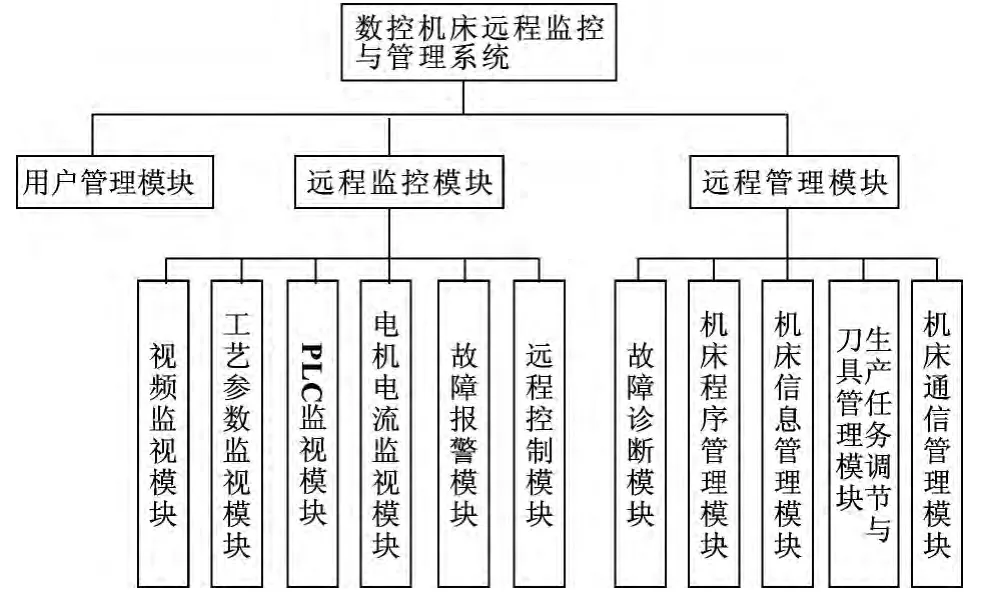

1.3 软件结构功能模块介绍

图2 数控机床远程监控与管理功能结构图

数控机床远程监控与管理系统由用户管理模块、远程监控模块和远程管理模块三部分组成,其中用户管理模块用来添加或修改用户信息,为数控机床远程监控与管理系统使用提供用户登陆;远程监控模块由视频监视模块、工艺参数监视模块、PLC监视模块、电机电流监视模块、故障报警模块以及远程控制模块组成,主要用来实现加工过程中的视频监控、工艺参数监控、机床部分关键部件PLC状态监控以及机床故障报警等;远程管理模块由故障诊断模块、程序管理模块、机床信息管理模块、生产任务调度及刀具管理模块以及通信管理模块组成,用来实现故障诊断、生产任务调度、刀具管理以及机床信息管理、通信等功能。功能结构图如图2所示。

2 数控机床远程监控与管理系统的实现

2.1 数控机床远程监控信号获取

2.1.1 数控机床远程监控信号获取

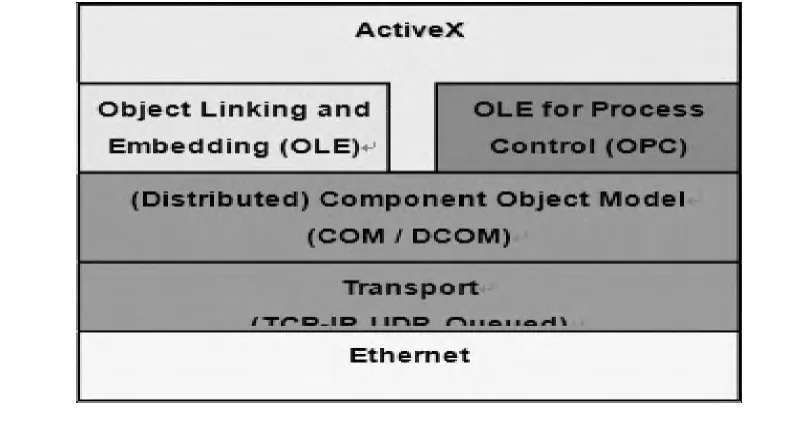

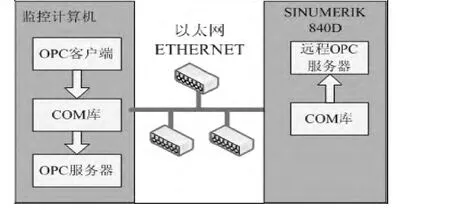

数控系统内有大量机床关键部件、液压系统、PLC、工艺参数等信号,若能直接采集这些信号,可以避免安装大量传感器,降低监控成本。针对西门子840D数控系统等具有网络接口的开放式数控系统,开发了基于OPC技术的远程监控模块,该模块所采用的OPC技术将西门子840D数控系统底层硬件驱动程序和上层应用程序开发有效分隔开,使用统一的数据接口实现了不同设备协议间的数据互访[4],并采用TCP/IP协议,实现对数控系统和PLC内核信号的实时采集。OPC技术基础构成和基于OPC技术的远程监控模块连接图分别如图3、图4所示。

图3 OPC技术基础构成

图4 基于OPC技术的远程监控模块连接图

2.1.2 伺服电机远程监控信号获取

进给轴机械连接部件如齿轮、导轨、丝杆等的磨损、损坏会导致伺服电机电流增大或报警,影响加工精度。伺服电机运行状态能间接反映进给轴机械连接部件状态,通过对伺服电机进行监控,可有效避免在导轨、丝杆等部件上安装传感器,节省监控成本。文中通过研究伺服电机驱动器通信协议,集成开发了基于RS422的远程通信模块软硬件,实时采集并译码伺服电机电流、转速、报警等信号,实现对数控机床传动链状态监控。原理图如图5所示。

图5 基于RS422的远程通信模块原理图

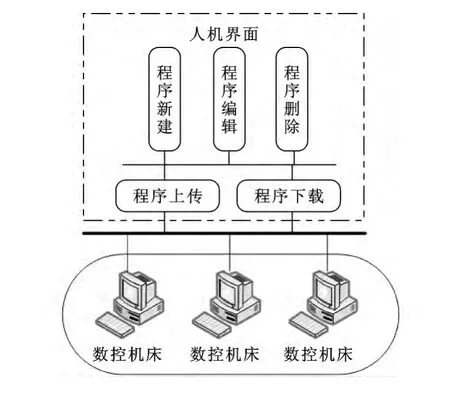

2.2 数控机床远程故障诊断功能实现

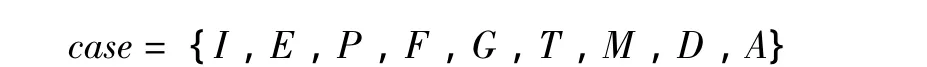

采用基于案例推理的数控机床故障诊断方法实现诊断功能。如图6所示,功能模块由故障案例录入、故障案例查询、故障案例修改删除以及基础数据管理四部分组成。根据数控机床故障的特点及保障维修的实际情况,将现场调研的大量一手资料抽象为多元组:

图6 基于案例推理的数控机床故障诊断功能模块图

其中:I为案例号;E为故障现象,Ei={ei,di},ei为定性征兆,di为征兆现象的级别;P为故障部位;F为故障特征;G为故障原因;T为检测顺序;M为排除方法;D为故障说明;A为附件。并录入故障信息数据库。使用时,采用故障部位结构索引和相似案例检索方法,进行故障诊断,同时还可通过故障案例修改删除以及基础数据管理模块对故障信息进行管理和维护。

2.3 数控机床远程管理功能实现

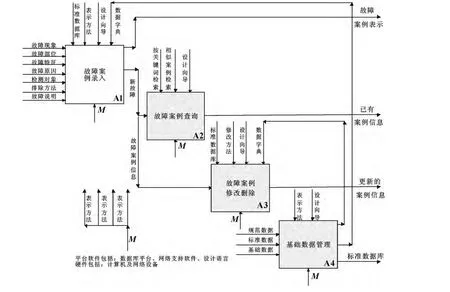

2.3.1 数控机床远程程序管理

数控机床远程程序管理由程序新建、程序编辑和程序删除等组成,用来实现数控程序编写、修改、上传、下载等功能,其工作原理图如图7所示。

图7 数控机床远程程序管理工作原理图

2.3.2 数控机床信息管理

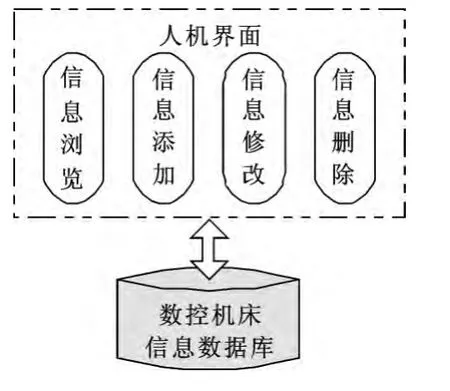

图8 数控机床信息管理工作原理图

数控机床信息管理由信息浏览、添加、修改和删除几部分组成,用来实现数控机床信息登记、维护,其工作原理图如图8所示。数控机床信息数据库数据格式为:(1)机床编号;(2)机床名称;(3)数控系统;(4)机床型号;(5)生产厂商;(6)出厂日期;(7)IP地址;(8)照片;(9)特点用途。

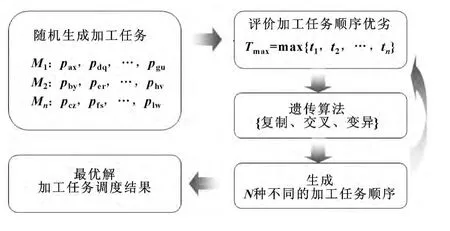

2.3.3 生产任务调度与刀具管理

按照机床负荷平衡原则,综合考虑零件编号、加工设备、加工工艺、配套刀具、加工时间、加工数量、交货期等信息,使用遗传算法求解生产任务调度问题。调度原理如图9所示,首先根据基本信息和约束条件随机生成一定数量生产任务,遵循最少时间法则进行筛选,并对筛选后的生产任务进行复制、交叉、变异和再筛选,直至满足预定的遗传群体容量、遗传代数、交叉概率、变异概率等要求,求出最优加工任务。

图9 调度原理图

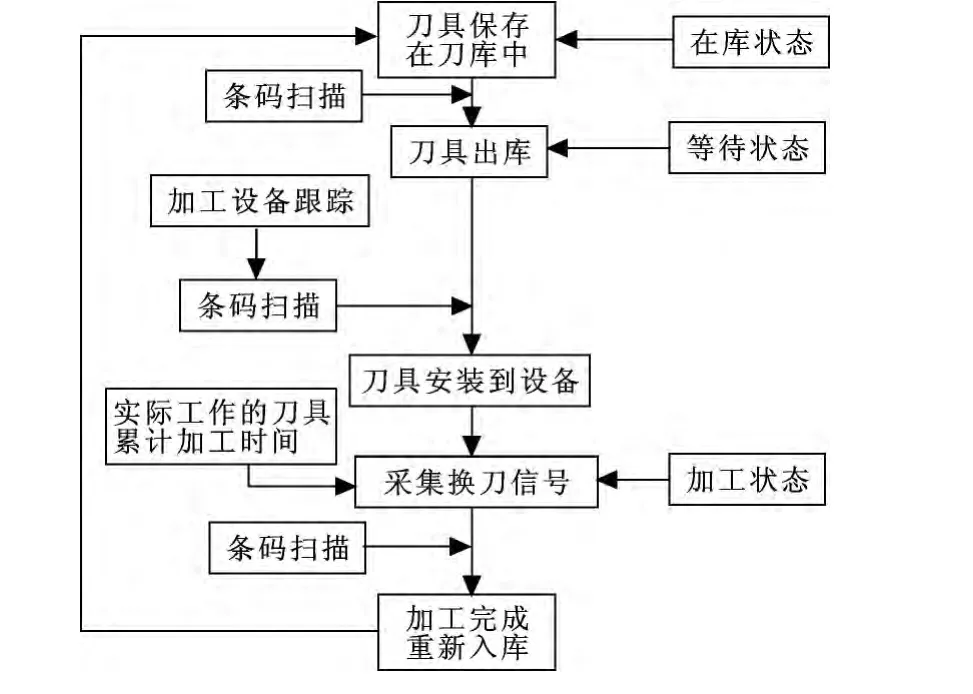

文中将刀具定义为在库、等待和加工在线3种状态,为每一把刀设置条行形码信息,并在出库、入库、安装到机床上加工时,进行条形码扫描,实现实时跟踪管理。刀具管理流程见图10。

图10 刀具管理流程

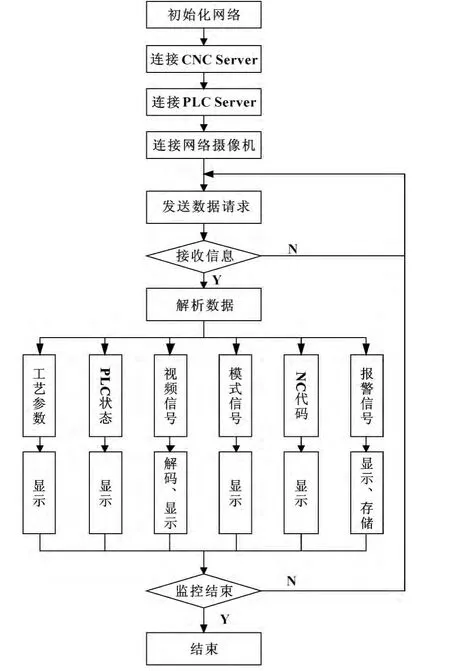

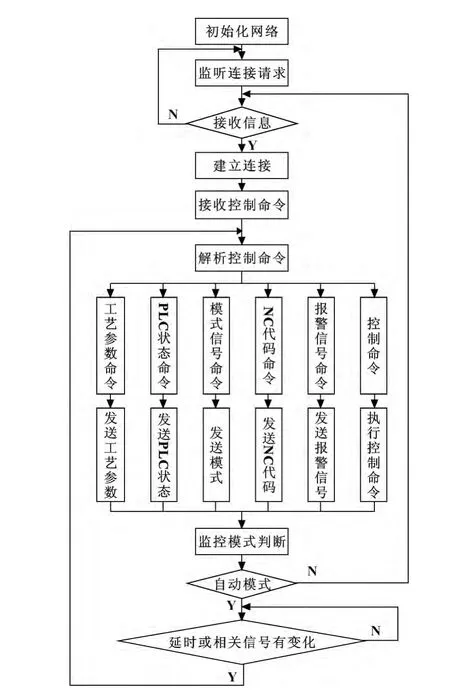

图11 服务器端流程

图12 客户端流程

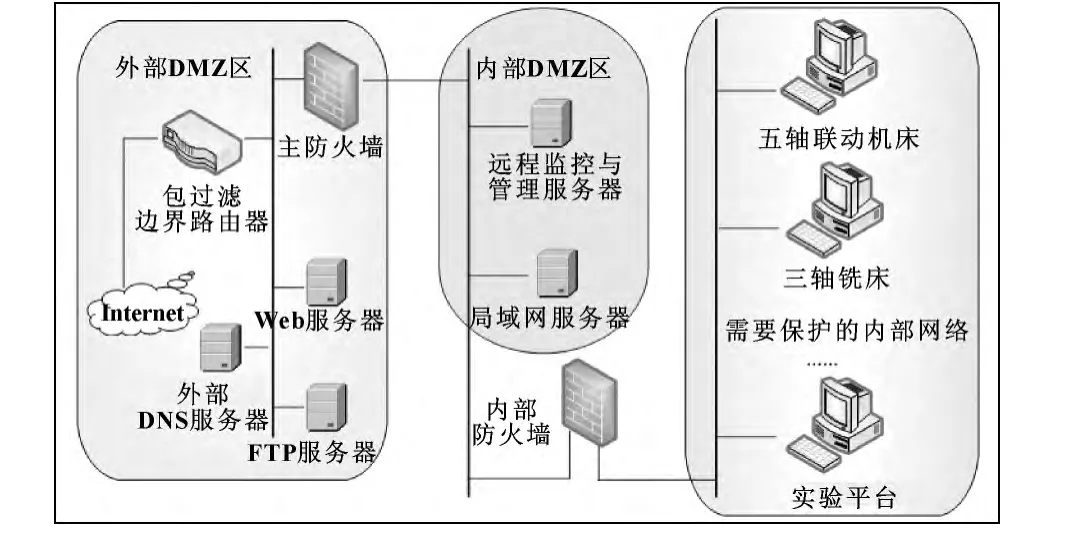

2.4 网络安全实现

在实际生产过程中,数控机床一般分布在不同的厂房和车间,存在设备分散、工作环境恶劣等特点,且在数控机床远程监控与管理系统网络建设过程中需重点考虑网络组建成本和网络安全性问题。采用EarthCAT以太网现场总线技术的工业以太网 (IEEE 802.3)网络以及带NIC的多个开放式数控系统CNC的局域网的构建,有效兼容了大部分企业存在办公局域网情况,设置一个DMZ区域来保护内部网络,有效阻止了网络蠕虫病毒,阻挡了恶意浏览,安全实现了数控机床远程监控与管理系统平台和数控机床、互联网的通信。

图13 DMZ区域保护

3 数控机床远程监控与管理系统的试验

3.1 试验环境

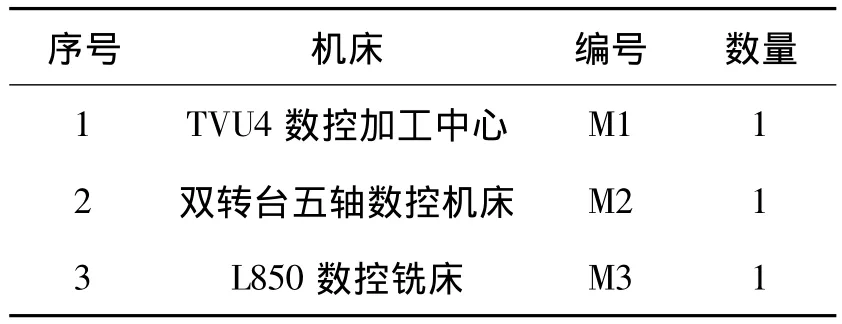

文中开发的数控机床远程监控与管理系统目前已在上海电气集团试用。生产任务调度与刀具管理测试实验在以下3台数控机床上进行试验,机床信息如表1所示。

表1 机床信息表

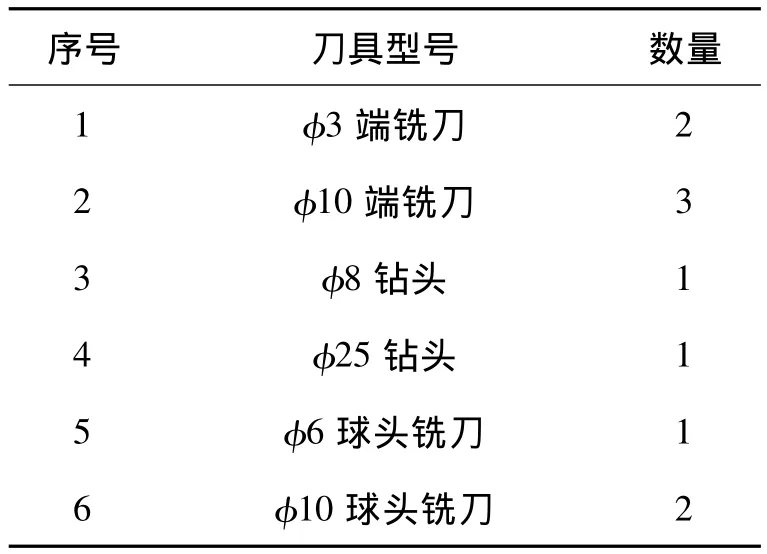

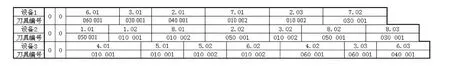

刀具信息如表2所示。

表2 刀具信息表

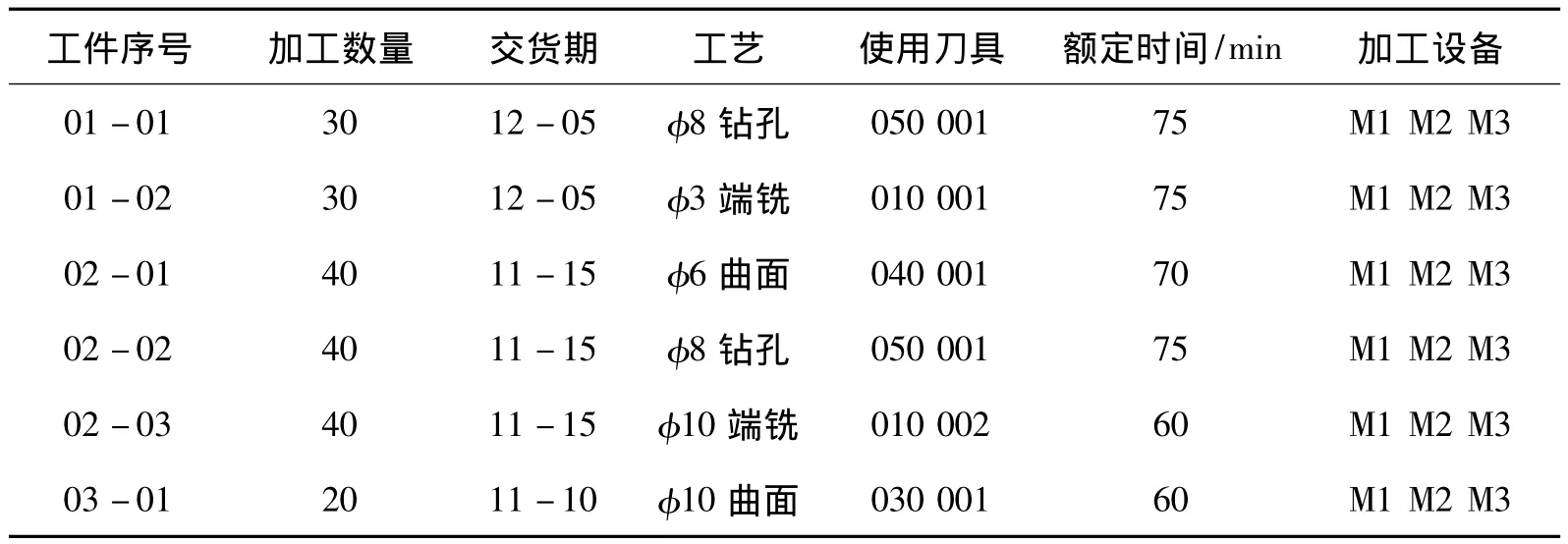

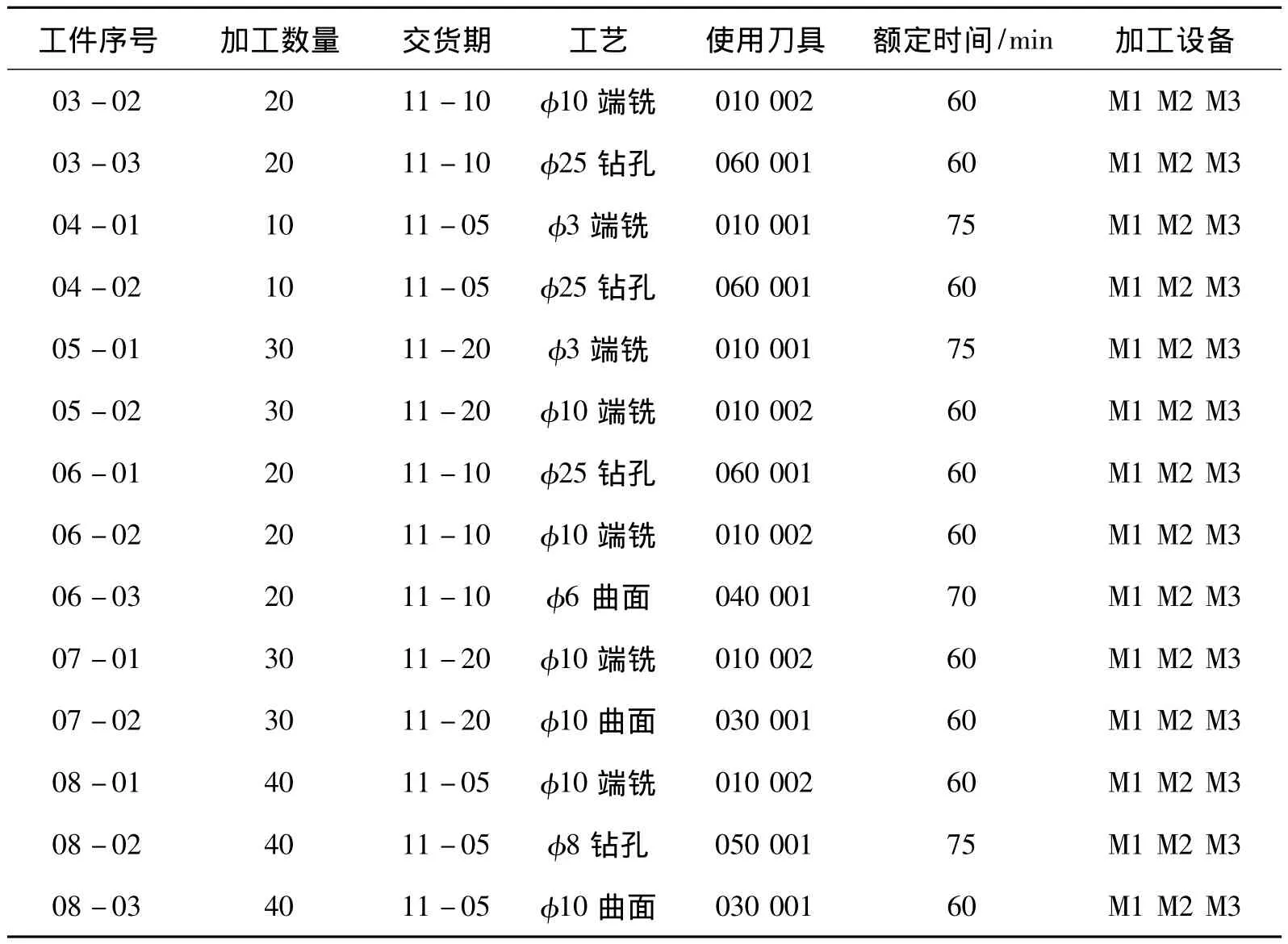

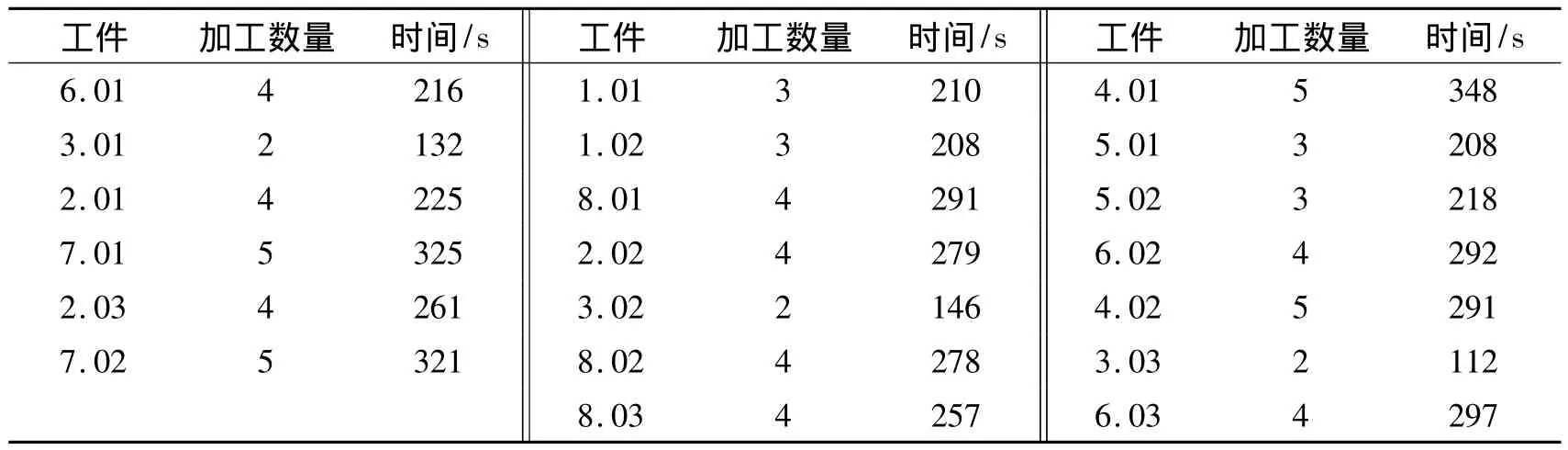

测试模型的加工任务如表3所示。

表3 加工任务表

续表3

3.2 试验结果及其分析

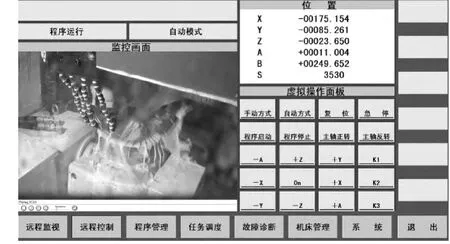

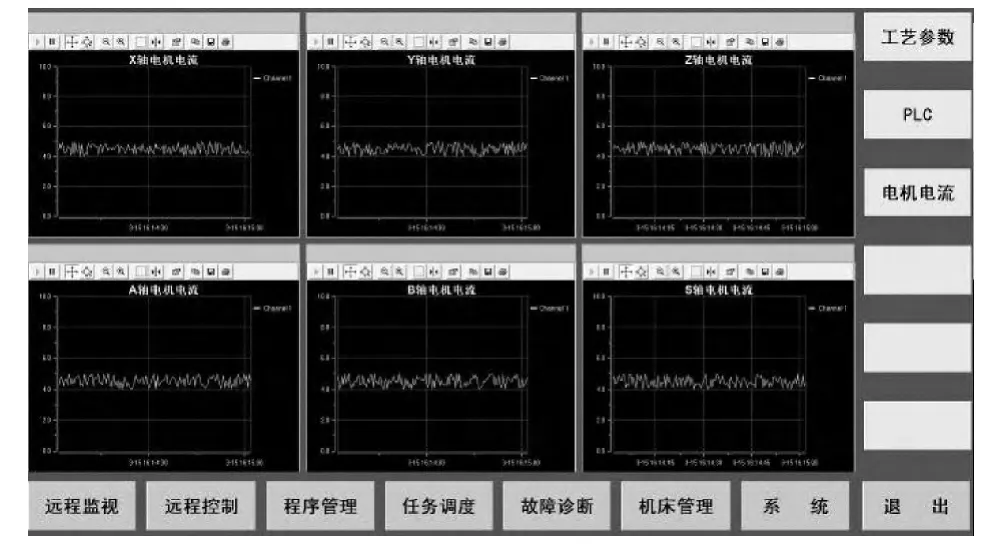

试验结果如图14-16所示。

图14 远程控制界面

图15 电机电流监视界面

取遗传算法的参数为:遗传群体容量为 40;遗传代数为 5;交叉概率为0. 9;变异概率为0.05。

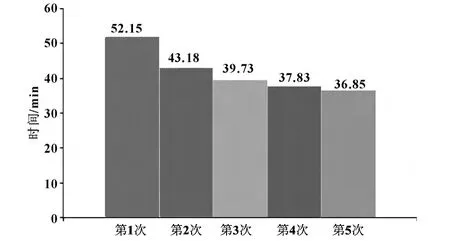

5次调度结果均值的柱形图如图17所示。

图16 任务调度界面

图17 调度结果分析图

从走向趋势可以看出调度结果已经趋向于平稳,所以取平均值为36.5的第5次调度作为目标问题的近似解。从第5次调度结果中取工作时间为36时间单位的染色体作为加工任务的最佳结果,其设备甘特图如图18所示。

图18 设备甘特图

通过此调度过程,实现了刀具的动态分配功能,任务调度结果更符合实际。3台数控中心按照调度结果进行仿真加工,监控中心对加工进度进行监控,采集并记录数控中心运行时间,每个工件的加工时间如表4所示。

表4 系统加工时间表

整个加工任务实际加工时间为38 min 22 s,比预计的36 min多出了2分多钟,总加工时间基本满足调度结果。

4 结论

根据上海电气集团数控机床远程监控与数据管理的需要,以提高数控装备的利用率为目标,重点研究了数控和伺服系统数据采集、故障诊断、生产任务调度和刀具管理方法,集成开发了基于网络的数控机床远程监控与管理系统,实时获取数控机床加工工艺参数、PLC信号、报警信息、伺服电流,在线管理加工程序、故障诊断、远程控制、维护机床信息等,实现了数控机床远程监控与管理。成果已经在机械工业开放式重点实验室应用,达到预期效果。

[1]槐博超,王铮.基于互联网的嵌入式远程监控系统的研究[J].微计算机信息,2007,23(8):8 -9.

[2]汪惠芬,刘婷婷,张友良.基于网络的数控机床远程管理[J].机床与液压,2007,35(10):70 -73.

[3]张海军,郭艳玲.基于Internet的数控机床远程监控系统的研究[J].制造技术与机床,2005(10):77-79.

[4]王嘉,苏红旗,刘清志,等.OPC技术在油田生产组态管理系统中应用的研究[J].计算机技术与发展,2007(5):49-51.

Design of Remote Monitoring and Management System of NC Machine Tool Based on Network

WANG Haolin,XU Zhiming,LIHaolin,CHENG Song,ZHOU Ji,YANG Jiarong

(Central Academe,Shanghai Electric Group Co.,Ltd.,Shanghai200070,China)

The remotemonitoring and management system of NCmachine tool based on network was designed with the functions of real-time acquiring technics parameters,PLC signal,alarm information and servo current,fault diagnosis,remote control,maintenance ofmachine tool information.

CNCmachine tool;Remotemonitoring;Fault diagnosis

2013-04-22 基金项目:2011年度上海市优秀技术带头人计划 (11XD1421200);工信部重大专项 (2009ZX04014103) 作者简介:王浩林 (1981—),男,研究员,工程师,主要研究方向为工业控制自动化。E-mail:dalen.wang@hotmail.com。

TG659

B

1001-3881(2014)10-149-7

10.3969/j.issn.1001 -3881.2014.10.046

随着计算机和网络技术的发展,控制系统越来越向网络化、开放性发展[1]。传统的单机管理模式因技术手段落后、生产效率低、管理和维护费用高昂等弊端,已不能适应企业发展需要[2]。利用网络技术组建远程监控与管理系统,采集分布在不同地方的数控机床信息,并自动传送到远程上位机进行分析和管理,可以使操作和维护人员摆脱地理位置和条件的限制,提高数控机床使用效率。文中综合考虑制造执行系统、生产管理信息系统、数控刀具管理系统以及数控网络化技术,开发了包含故障诊断、生产任务调度、刀具管理功能的数控机床远程监控与管理系统。

图1 硬件原理图