中药滴丸剂的制备及其设备研究进展

2014-03-06王艳艳王团结丁琳琳

王艳艳 王团结 彭 敏 丁琳琳

(1.江苏联合职业技术学院连云港中医药分院,江苏连云港222006;2.江苏康缘药业股份有限公司,江苏连云港222001;3.广东省江门市药品检验所,广东江门529000;4.天津红日药业股份有限公司,天津301700)

0 引言

滴丸剂是将固体或液体药物与基质共同加热熔化混匀后,滴入不相混溶的冷凝液中经收缩冷却而制成的制剂。这种滴制法制丸的过程,实际上是将固体分散体制成滴丸的形式。由于药物在载体(基质)中呈高度分散的状态,可以提高药物的溶解度和溶出度,提高生物利用度,产生快速疗效,同时能减少剂量,降低毒副作用,还可以使液态药物固化而便于服用。由于药物被包埋在基质中,从而在一定程度上增加了易水解、易氧化分解和易挥发药物的稳定性。滴丸剂还有生产设备简单、操作容易、重量差异小、生产成本低、无粉尘等特点。

1 中药滴丸剂的研究概况

世界上最早的滴丸剂研究始于1933年,丹麦Ferrossan制药厂首次制成维生素AD滴丸,随后相继报道的品种有维生素类、苯巴比妥及酒石酸锑钾等滴丸。但是,由于制造工艺与理论不成熟,生产中遇到的很多实际问题无法解决,从而限制了这一剂型的迅速发展。

我国对滴丸剂的研究在世界上也属于比较早的国家。自1958年国内首次报道酒石酸锑钾滴丸的研制开始,以后国内逐步开展了这一剂型的研究。最早试制的滴丸是1968年重庆制药八厂的芸香草滴丸,并于1970年投产上市[1]。由天津天士力研制的复方丹参滴丸已于2010年完成美国FDA的Ⅱ期临床研究,这标志着中药滴丸剂的研究再次取得了突破性的进展[2]。2006年,天士力研制出了适合欧美人服用习惯的类胶囊剂型复方丹参滴丸,并于2010年7月,获得FDA对复方丹参滴丸Ⅲ期临床研究的批准。近些年国内外与滴丸研究相关的文献报道表明,我国也是世界上开发滴丸药物制剂最多的国家。

本文结合近些年的文献和专利报道,重点对中药滴丸剂以及滴丸生产设备的研究现状进行综述。

2 滴丸剂的特点

滴丸剂是在中药丸剂的基础上发展起来的,具有传统丸剂所没有的多种优点,所以发展非常迅速。其主要特点有:

2.1 速效,生物利用度高

滴丸的制备主要利用固体分散技术,溶出速度会随表面积的增加而增加。因此,提高药物的分散度,减小药物粒度,使表面积增加,可以加快药物的溶出速度,能使中药有效成分与黏膜表面充分接触,提高生物利用度,如目前研究已经比较成熟的苏冰滴丸、速效救心丸、复方丹参滴丸、麝香保心丸等。

此外,还有大量的速效滴丸在研制中,如邱红鑫等[3]利用在多种pH值溶出介质中采用多条溶出曲线评价玳玳果黄酮滴丸的体外溶出度,以柚皮苷为指标成分,运用HPLC法考察玳玳果黄酮滴丸在不同时间的累积溶出百分数,并通过差示扫描量热分析研究滴丸的速释机制。研究表明,玳玳果黄酮滴丸具有良好的溶出度,玳玳果黄酮有效部位在滴丸内形成了良好的固体分散体,使药物在基质中的分散度增加而达到速释效果。

符少莲等[4]采用星点设计—效应面法优化了脂溶性丹参提取物速释滴丸的处方工艺,在单因素试验的基础上进一步采用星点设计进行实验,对指标与因素进行数学模型拟合,以效应面法预测优化处方,并进行验证。在得到的优化处方中,以PEG2000、PEG4000(3.5:6.5)混合作为载体材料制备脂溶性丹参提取物滴丸,滴丸中丹参提取物的含有量为9%。所制备的滴丸较提取物原料药释药快且完全,在20min、60min时的累积溶出率分别达53%与83%,分别高出原料药的26%与43%溶出率。

2.2 缓释作用

缓释滴丸是将药物用水溶性差的脂质类物质作基质,在熔融骤冷等条件下滴制而成的。特别是对于一些难溶性药物或生物利用度低的药物,在延缓药物释放的同时,还可增加药物的生物利用度。

目前,在药物中起主要药理活性作用的活性物质约将近一半是难溶性的。难溶性药物在水中溶解度小,药物难以被机体吸收,体内消除速度较快,血药浓度容易出现峰谷现象,制成口服制剂生物利用度较低。固体分散技术是人们经常采用的一种制备缓释制剂的方法之一。与普通制剂缓释相比,由于缓释滴丸运用了固体分散技术,可增大难溶药物的溶解度,提高生物利用度,使药物高效平稳长久地释放,保持平稳的血药浓度,保证有效的治疗效果,减少副作用,减少服药次数和增强病人服用的顺应性。

目前国内对缓释滴丸的研制较多,如彭春梅等[5]研究了能够实现加味佛手散3种主要成分同步缓释的滴丸处方,探索了药物性质和辅料对同步释药的影响和滴丸的缓释机制。文章采用熔融法制备滴丸,比较不同类型的基质对阿魏酸、川芎嗪、延胡索乙素3种组分体外释放的影响,结果表明,基于固体分散技术的缓释滴丸可实现加味佛手散3种主要成分的体外同步缓释,药物溶解性对缓释辅料选择有重要影响。

夏海建等[6]以聚乙二醇4000(PEG4000)和单硬脂酸甘油酯(GM)为载体材料,采用固体分散体方法制备雷公藤红素缓释滴丸,以圆整度和质量差异为评价指标,采用正交试验考察滴丸成型的影响因素。经过优化缓释滴丸处方以雷公藤红素、GM和PEG4000按质量比1:3:7组成,药料温度80℃,滴速20滴/min,滴距5cm,冷凝液温度15℃。缓释滴丸中药物以非晶形式存在,该缓释滴丸12h的最大累积释放率可达91.2%。

王建筑等[7]采用固体分散技术将水飞蓟素制成缓释滴丸,以增加其溶出速度,提高生物利用度。以Box-behnken效应面优化法对制备工艺进行优化,筛选最佳处方。研究结果表明,水飞蓟素制成缓释滴丸后具有良好的缓释效果,为研发水飞蓟素新制剂提供了参考。

2.3 液体药物可制成固体滴丸,便于携带和服用

中药液体药物,特别是挥发油类的液体药物,采用制备滴丸的方式进行液体药物固体化,不仅能够使药物便于携带和服用,同时可以掩盖挥发油的不良气味,增加药物的稳定性。

赵颖等[8]采用均匀设计法,以圆整度、丸重差异和崩解时限为指标,对苍术油滴丸的制备工艺进行了优选。得到的苍术油滴丸的最佳工艺条件为含药量15%,聚乙二醇6000:聚乙二醇4000=60:40,料液温度70℃,滴距为2cm。

姚江雄等[9]采用正交试验设计,以丸重变异、溶解时限、外观质量等为考察指标,研究了基质类型、药物与基质配比、药液温度、冷凝剂温度、滴速等因素对滴丸成型工艺的影响,优化了成型工艺。得到的最佳成型工艺为基质由聚乙二醇6000和聚乙二醇4000混合组成(配比8:1),药物与基质的配比为1:7,药液温度为75℃,冷凝液温度为8~10℃,滴速为50滴/min。

2.4 增加药物的稳定性

由于药物与基质熔融后,与空气接触面积小,从而减少药物氧化挥发,若基质为非水性,则不易水解,因此,将中药中易氧化易挥发的药物开发制备成滴丸剂可以有效地增加药物的稳定性。

田友清等[10]研究制备了香附油滴丸,以丸重变异系数、圆整率和溶散时限为评价指标,采用正交设计试验对各主要影响因素进行了考察,以聚乙二醇4000为基质,二甲基硅油为冷凝剂,滴头口径(内-外径)为2.0~2.4mm,药液温度为90℃,滴速为30滴/min,滴距为3cm,管口(冷凝剂上部)温度为50℃,制得的香附油滴丸重量差异小,综合质量好。研究结果表明,该滴丸质量稳定,制备简单,适于工业化生产,不仅解决了香附挥发油难携带、不易服用、有不良气味等缺点,而且制备的滴丸解决了香附挥发油的不稳定性和易挥发性难题。

3 中药滴丸的基质和冷凝液

3.1 中药滴丸的基质

在制备滴丸时对基质有以下要求:(1)应尽量选择与主药性质相似的基质。(2)不能与主药发生化学反应,不影响主药含量测定和疗效,对人体无毒无害。(3)熔点在60~100℃条件下能熔化成液体,遇冷又能迅速凝成固体,在室温下仍能保持固态。

常用的基质按性质主要有水溶性和脂溶性两大类。水溶性基质主要有聚乙二醇类(如PEG6000、PEG 4000)、聚氧乙烯、单硬脂酸、甘油明胶、尿素、泊洛沙姆等;非水溶性基质主要有硬脂酸、单硬脂酸甘油脂、虫腊、氢化植物油、半合成脂肪酸等。在实际应用中也常采用水溶性和脂溶性基质的混合物作为滴丸的基质。

近年来,对水溶性基质的研究出现了由单一基质向复合基质发展的趋势,使用混合基质的目的在于增大药物溶化时的溶解量,调节溶出时限或溶散时限,有利于滴丸成形。

张婷等[11]研究了用星点设计-效应面法优化酸枣仁黄酮滴丸制备工艺。在基质的选择上以PEG6000和泊洛沙姆作为混合基质,处方中加入泊洛沙姆P188后,滴丸变得更加圆整,同时溶散时限减小,但泊洛沙姆P188超过10%时,滴丸成型性不好,滴制困难,易产生拖尾现象,因此选择泊洛沙姆P188用量占辅料5%为宜。考察药物与基质总质量配比不同时(1:8、1:12、1:16、1:20)对丸重变异系数、圆整度及溶散时限的影响。

祝冬青[12]研究了复方水飞蓟素-丹参素滴丸的制备工艺,采用聚乙二醇4000、聚乙二醇6000和Poloxamer 188为固体分散体载体材料,熔融法制备复方水飞蓟素-丹参素滴丸。研究结果表明,采用联合载体PEG4000、PEG6000和Poloxamer188为载体材料,制得具有良好增溶效果的水飞蓟素-丹参素复方滴丸,滴丸的成型性与基质组成有重要关系。

3.2 中药滴丸的冷凝液

用来冷却滴出液使之收缩而制成滴丸的液体称为冷凝液。冷凝液的选择通常根据主药和基质的性质来选择,主药与基质均应不溶于冷凝液中。冷凝液的密度应适中,能使滴丸在冷凝液中缓慢上升或下降。在滴丸的制备中,冷凝液的相对密度应轻于(滴丸下沉)或重于(滴丸上浮)滴丸基质,但两者不应相差太大,以免滴丸下沉或上浮太快,造成圆整度不好。冷凝液应具有一定的温度差,使滴出的滴丸初接触的冷凝液的温度接近于熔融温度,在表面张力的作用下形成圆形,然后迅速冷却。滴出的滴丸初接触的冷凝液如温度过低,滴丸冷却的太快,易形成拖尾丸,使滴丸不圆整。装冷凝液的冷凝液柱要有足够的长度,使滴丸在重力的作用下完成成型、冷却的过程。

适用于水性基质的冷凝液有液体石蜡、植物油、甲基硅油或它们的混合液等,非水溶性基质常用水、乙醇及水醇混合液等。

4 滴丸制备的主要工艺流程

滴丸的制备方法主要有熔融法和溶剂-熔融法这2种。熔融法是将药物与基质混合均匀,加热至熔融后,滴制成丸;溶剂-熔融法主要是将药物先溶于适当溶剂中,再将此溶液直接加入已经熔融的基质中搅拌均匀后,滴制成丸。

常见的工艺操作步骤:将主药溶解后,与熔融好的基质充分混合(乳化或制成混悬液),均匀分散,保持恒定温度,通过选择一定直径的滴头,匀速滴入不相混溶的冷凝液中,冷凝收缩形成丸粒,滴丸缓缓沉入冷凝液柱的底部或浮于冷凝液的表面,取出滴丸,除去冷凝液,干燥制得滴丸。其主要工艺流程如图1所示。

图1 滴丸制备的主要工艺流程

例如,实验室制备滴丸的常规工艺要求如下:

(1)滴制温度:按照处方将药物均匀分散在熔融的基质中,调节并保持药液温度恒定不变,滴制温度一般控制在75~110℃,常用温度为75~90℃,药物熔融的温度和滴制温度必须根据药物的性质和所选基质的性质选择。

(2)滴头:滴头内径一般为1~4mm,外径和内径的差异不宜过大,管壁越薄越好,可以减小丸重差异。

(3)滴距:即滴头到冷凝液面的距离,会影响滴丸的丸重差异,一般不大于5~7cm。

(4)滴速:一般采用30滴/min、60滴/min、90滴/min不等。滴速越快,产量越高,但是滴速过快,经常会导致滴丸粘结,不利于成型;滴速慢,成型效果较好,产量低。一般采用50~60滴/min。

(5)冷凝液柱长度:根据药物种类和所选基质的不同,一般选择在80~120cm左右。

(6)冷凝液的温度:一般控制在5~20℃,温度越低,越有利于滴丸的成型,采用梯度冷凝效果最好,一般冷凝液上部调至40℃左右,下部调至5~10℃左右,不容易出现拖尾和气泡,滴丸的圆整度好。

5 滴丸剂生产设备及装置研究现状

随着中药在我国的快速发展,中药滴丸剂的发展逐渐进入了产业化、规模化时代,因此对滴丸剂的生产设备和装置的要求越来越高。目前,我国医药企业滴丸剂的生产主要通过滴丸生产线来完成。滴丸生产线的主要设备为滴丸机,其主要部件有滴管系统(滴头和定量控制器)、保温设备(带加热恒温装置的贮液槽)、控制冷凝液温度的设备(冷凝柱)及滴丸收集器等。滴丸生产的设备通常按照滴丸的丸重可分为小滴丸机(0.5~7mg)、滴丸机(7~70mg)、大滴丸机(7~600mg);按照滴丸基质的性质主要可分为实心滴丸机、胶丸滴丸机;按生产能力可分为小型滴丸生产线(1~12孔滴头)、中型滴丸生产线(24~36孔滴头)、大型滴丸生产线(100孔滴头)、组合式滴丸生产线(由若干100孔滴头大型生产单元组合而成);按滴头的工作原理可分为自然重力滴制法、柱塞脉冲滴制法、脉冲切割法、震荡滴制法;按药物在冷却剂中的运行方向可分为自然坠落滴法(药液依自然重力,在冷却剂中自上而下坠落冷却成型)、浮力上行滴法(药液的密度小于冷却剂的密度,滴制时由于浮力作用,药液液滴在冷却剂中由下向上漂浮冷却成型)。

滴丸制备设备主要由药物调剂供应系统、动态滴制收集系统、循环制冷系统、计算机触摸屏控制系统、在线清洗系统、集丸离心机、筛选干燥机等部分构成。

5.1 实验中试型滴丸生产设备的研究现状

目前,我国滴丸制备实验中试型生产设备应用较为广泛的主要是DWJ-2000系列滴丸机[9-13],此外也有用DWJ-AD型自动化滴丸机,还有部分研究学者采用自制的滴丸制备装置。

5.1.1 DWJ-2000S型滴丸试验机

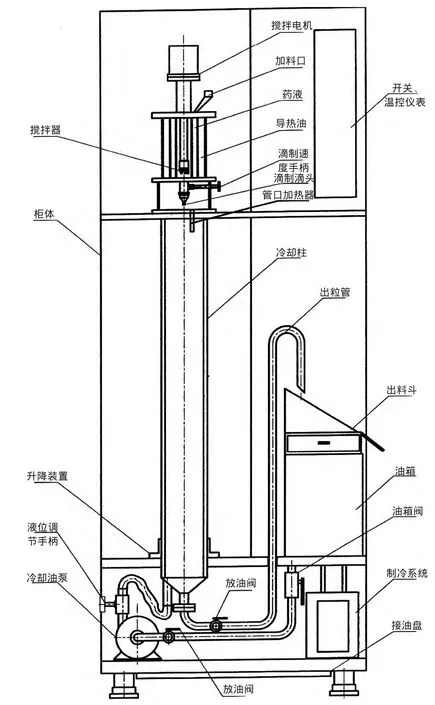

现以常见的DWJ-2000S型滴丸试验机为例,其结构如图2所示,主要由以下系统组成:

5.1.1.1 药物调剂供应系统

药物调剂供应系统由保温层、加热层、调料罐、电动减速搅拌机、油浴循环加热泵(电机为调速电机,调节时要确保不得高于150r/min)、药液输出开关、压缩空气输送机构等组成。其作用为将药液与基质输入调料罐内,通过加热搅拌制成滴丸的混合药液,然后通过压缩空气将其输送到滴液罐内。

5.1.1.2 动态滴制收集系统

图2 DWJ-2000S型滴丸试验机

滴液罐内的药液通过操作将滴液滴入冷却剂中,液滴在温度梯度(温度由高到低)的作用下,使药滴在表面张力作用下充分收缩成丸。冷却油泵出口装有节流开关,通过调节冷却油泵节流开关的开启度控制油泵的流量,使冷却剂在收集过程中保持液面的平衡。

5.1.1.3 循环制冷系统

为了保证滴丸的圆度,避免滴制的热量及冷却柱加热盘的热量传递给冷却液,使其温度受到影响,采用了制冷机组,其通过钛合金制冷器控制制冷箱内冷却剂的温度,保证了滴丸的顺利成型。

5.1.1.4 电气控制系统

设备面板上设有电气操作盘和各参数显示器,可以分别设置制冷温度、导热油温度、滴盘温度、管口温度、搅拌以及压力等参数。

DWJ-2000S型滴丸试验机采用机电一体化紧密型组合方式,集药物调剂供应系统、动态滴制收集系统、循环制冷系统、电气控制系统于一体。其结构简单,易操作,占地面积小,是新型药业生产企业和大专院校、医药研究所等试验、研究的设备。

5.1.2 其他实验中试型滴丸生产设备

目前,国内滴丸的实验中试型设备的发明专利也比较多,如宋旭艳等[14]发明了一种球形滴丸连续制备装置,该装置属于试验设备,球形滴丸连续制备装置含有滴头、凝固槽,滴头设置在凝固槽正上方的支架上,滴头与蠕动泵相连。凝固槽一侧设置有水位较凝固槽高的上位槽,凝固槽另一侧设置有水位较凝固槽低的下位槽。在下位槽的下部槽壁设置有凝固液出口,在上位槽槽壁设置有凝固液入口,水泵通过管路连接在凝固液出口和凝固液入口之间。该装置结构简单,使用方便,成本低廉,操作连续,特别适合于实验室使用,也能用于小批量的生产。

孔祥德[15]发明了一种小型滴丸制剂装置,该装置在支架的上面设有温控箱,在温控箱的其中一个侧面箱体上设有观察窗。在温控箱内装有储液罐架,储液罐架上设有储液罐,储液罐的底部设有与滴丸冷却成型器相连通的滴管,在滴丸冷却成型器靠上的位置设有溢出口。储液罐的上面设有加料管,在加料管的一旁设有进气管,在加料管的另一旁设有用来测定药液温度的罐内温度计,在罐内温度计的一旁设有测定温控箱内温度的箱内温度计。该装置结构简单,使用方便,所生产的滴丸制剂大小均匀,在生产过程中不会造成污染,特别适合医院药剂的加工使用。

5.2 大型滴丸生产线

我国大型滴丸生产线的研究以天津天士力制药股份有限公司(以下简称为天士力)为领先水平,天士力近些年积极投入信息化建设,成功实施了生产过程检测和控制系统,通过自主研发的创新技术和商业模式开发建立了中药生产过程的辅助支持工具,完成了各车间生产自动控制系统的设计、设备选型研制及系统组态等工作,实现了生产控制和管理的一体化,这不仅反映中药生产企业的实际需求,也是中药现代化、数字化工程的一个重要组成部分。

多年来,天士力通过采用规模化、自动化、标准化、数字化的现代中药制造技术,解决了传统中药内在成分质量不稳定的缺点,实现了对中药有效成分的定量、可控,填补了国内药典空白。通过对生产的原辅材料和生产过程的管理、质量的检验、生产工艺的数据采集,减少了因生产过程中由于人工错误信息所造成的各种浪费,提高了产品成品率,降低了成本。通过项目的扩展,将有利于对产品生产质量的追溯,掌握每个细小的生产环节,有效地提高生产质量和监督管理等。通过建立生产线自动在线采集和监控系统,利用先进的采集设备和自行开发的软件系统,对滴丸制剂过程中的重要工艺参数和生产过程信息有效地进行了管理,从自动采集、储存、报警到自动调整,全方位实现了复方丹参滴丸制剂过程的质量控制。

此外,天士力和南开大学组成的中药数字化平台项目组从中药滴丸制剂过程的实际需求出发,将理论研究与生产实际紧密结合,实现了中药滴丸剂生产过程的数字化控制,为中药滴丸剂的现代化生产开辟了新的科学途径,为将复方丹参滴丸生产线建成中药现代化的样板工程做出了重要贡献。该项目所建设的国内领先的现代中药数字化制造平台和对生产过程的质量控制,为完成复方丹参滴丸的美国FDAⅡ期临床试验奠定了坚实的基础。由于中药滴丸剂生产过程的许多工艺参数量化难度大,中药的质量控制方面缺乏定量质量控制指标,难以充分利用现代化的生产控制技术,导致中成药质量控制难度大,产品质量无法稳步提高。基于此背景,该项目着力于研究中药滴丸剂的数字化生产平台,主要包括中药滴丸剂的工艺参数建模与优化、滴丸剂生产的数字控制技术、中药滴丸剂制药企业现代化生产管理3个模块,以提高中药滴丸剂的质量控制水平和企业现代化生产和管理能力。该项目中关键的科技创新点包括复方丹参滴丸生产、管理及质量控制的标准体系的建立、中药滴丸制剂工艺建模与优化、滴丸制剂工艺仿真系统设计、中药企业生产过程集成协同管理技术[16]。

6 存在的问题

6.1 基质和冷凝剂的发展

滴丸剂的发展在很大程度上依赖于基质和冷凝剂的发展,适合滴丸剂特殊要求的基质和冷凝剂的品种较少,发展较慢。

目前,常用的滴丸制备基质主要是以聚乙二醇4000和聚乙二醇6000或其配比为主,也有使用甘油明胶、硬脂酸、虫蜡、氢化植物油等,近些年有少量使用泊洛沙姆的报道。但是,中药滴丸中加入的基质对制剂的含量测定和薄层鉴别有很大的干扰,如何既能很好地去除基质,又能保留住有效成分便成为药学工作者今后研究的重点。

冷凝剂常用的液体主要是液体石蜡、水、乙醇、二甲基硅油等,相对品种单一,可选择范围小,这也间接制约了中药滴丸剂的迅速发展。

6.2 设备方面

目前,我国滴丸制备相对较少,大约只有十几家,虽然70mg以下规格滴丸产品的滴丸机已经基本上形成产业化和一定的规模化生产,但是国内大滴丸机的生产企业很少,并且大多处于试验水平,这也成为制约中药滴丸剂迅速发展的瓶颈。此外,目前应用较广泛的滴丸机一般具有以下缺点:生产速度慢、效率低;滴丸可制作的重量范围较窄;品质不稳定,主要表现在滴丸直径分布过于分散等。这些设备方面的因素影响了滴丸的广泛应用和发展。

6.3 载药量方面

目前,中药滴丸的丸重较轻,受到制备工艺和设备发展的制约,中药滴丸剂难以滴制成大丸(一般丸重都不超过100mg),故只能用于剂量较小的药物,这也使滴丸剂的研究和发展受到一定的限制。

6.4 滴丸质量的控制方面

因为滴丸制备过程中可能存在药物混合不均匀、有沉淀物、冷却液选择不当、药物与基质配比不当、热敏性及设备功能与性能达不到工艺要求等问题,导致产生不合格的滴丸。在工艺控制方面,如滴头口径过大时,药液难以充满管口,造成丸重差异过大、收率偏低;温度过低时,会导致药液于管口处凝固或发生滴丸表面不规则等现象。此外,滴距的大小、滴速、投料时温度的控制等方面都会对中药滴丸的成丸效果产生重要影响。

7 发展前景和展望

目前,我国是世界上开发滴丸药物制剂品种最丰富的国家之一,滴丸剂的工艺和技术在最近几年得到了迅速的发展,特别是一些新工艺和新技术的应用。中药滴丸剂已经从常规的普通滴丸逐渐发展到速效、肠溶、包衣、栓剂滴丸、硬胶囊滴丸、缓控释滴丸等多种类型[17-24]。原料涵盖了中药和化学药,滴丸剂的规格从几十毫克到几百毫克。用途方面由单一的口服扩展到了外用和局部使用。从治疗范围来看,目前滴丸剂的适应症主要集中在心血管系统疾病、呼吸系统疾病、抗菌抗病毒(清热解毒)、抗炎抗风湿、肝病及耳鼻喉疾病等方面。由此可见,中药滴丸剂的发展主要体现在以下几个方面:

7.1 新辅料、新聚合物、新技术的应用

新辅料、新聚合物、新技术的应用,必将进一步拓宽滴丸剂的应用范围。比如可以将多剂型联合制剂或将不同性质的有效成分采用包合技术或乳化技术进行分别包合后,再与基质混合进行滴制。采用现代制剂技术,加强缓释、速效、控释制剂、长效滴丸制剂的研究,可以将滴丸中的速释与缓释共存,达到速效救治和等量释放的效果。此外,中药滴丸剂的研制常以中药材为起始原料,为了达到疗效高、剂量小的要求,一般药材都需要经过粉碎、提取、浓缩、干燥等过程。近年来,在多学科互相渗透、有机结合的基础上,在粉碎、提取、浓缩、干燥等方面的技术研究已出现新的进展。例如,药物粉碎中的超微细粉碎技术、半仿生提取法、超临界流体萃取法等浸提新方法以及超滤法、高速离心法、分子蒸馏技术等分离和精制的新方法等。如果将这些新的研究成果应用于中药制剂的生产,将大大提升中药滴丸制备的技术水平,提高生产效率,提高中药制剂的质量。

7.2 新设备、新生产线的开发

国内针对各种中药滴丸的制备研制了各自适应不同工艺要求的滴丸机,可以通过设备工艺研究,开发出适应不同中药品种的滴丸剂。特别是随着中药现代化、中药数字化和信息化的发展,开发中药滴丸剂生产过程的数字化控制平台,可以为中药滴丸剂的现代化生产开辟新的科学途径[16]。中药滴丸生产线是中药滴丸剂型开发的关键,即滴丸生产线上的关键设备及工艺的开发可以为中药滴丸的进一步发展提供硬件支撑。

[1]曾德惠.滴丸剂的生产与理论[M].北京:中国医药科技出版社,1994

[2]天津中医药编辑部.天士力复方丹参滴丸圆满完成美国 FDAⅡ期临床试验现代中药国际化产学研联盟舰队启航[J].天津中医药,2010,27(4)

[3]邱红鑫,陈丹,吴晓青,等.玳玳果黄酮滴丸的溶出度及速释机制[J].中国医院药学杂志,2011,31(18)

[4]符少莲,冯翠娟,李沙.星点设计效应面法优化脂溶性丹参提取物速释滴丸处方工艺[J].中成药,2013,35(4)

[5]彭春梅,张宇,唐勤,等.加味佛手散主要成分同步缓释滴丸的处方筛选与性质表征[J].中国新药杂志,2013,22(14)

[6]夏海建,张振海,贾晓斌.雷公藤红素缓释滴丸的研究[J].中草药,2013(7)

[7]王建筑,郝吉福,李菲,等.Box-behnken效应面法优化水飞蓟素缓释滴丸的处方[J].中成药,2012,34(1)

[8]赵颖,宋丹,郑一敏,等.均匀设计法优选苍术油滴丸的制备工艺[J].中国药业,2011,20(19)

[9]姚江雄,花汝凤,蒋莉娟,等.牡荆油滴丸成型工艺研究[J].齐鲁药事,2012(8)

[10]田友清,丁平.香附油滴丸的制备工艺研究[J].内蒙古中医药,2009(22)

[11]张婷,解军波,张彦青,等.星点设计-效应面法优化酸枣仁黄酮滴丸的制备工艺[J].中国药学杂志,2013(2)

[12]祝冬青.复方水飞蓟素-丹参素滴丸的制备工艺优选[J].中国实验方剂学杂志,2012(21)

[13]沈曼丽,王显忠.中药固体滴丸剂规模生产中工艺参数的设定[J].中国药业,2010(6)

[14]宋旭艳,陈文全,刘祥谋,等.球形滴丸连续制备装置:中国,201120135245[P].2011-12-07

[15]孔祥德.一种小型滴丸制剂装置:中国,201120052183[P].2011-09-21

[16]中药数字化平台项目组.中药滴丸剂生产过程集成系统的实现[J].天津科技,2011(2)

[17]李娜,崔翰明,吴萍,等.丹参酮固体分散体滴丸的制备工艺优选[J].中国实验方剂学杂志,2013(3)

[18]夏海建,张振海,徐凤娟,等.正交试验法优化黄芩苷缓释滴丸的制备工艺[J].中华中医药杂志,2013(10)

[19]李艳梅,郎艳慧.三七固体分散体滴丸制备工艺及质量研究[J].黑龙江科技信息,2012(6)

[20]许玲玲,李群力,麻佳蕾,等.生姜速效滴丸的制备及其质量控制[J].中国医药导报,2012(9)

[21]王捧英,陈琳,武朝阳,等.固体分散技术制备人参强心滴丸的最佳工艺研究[J].中国医药导报,2012(9)

[22]聂长龙.复方黄芩耳用滴丸的制备及质量标准研究[J].黑龙江科技信息,2012(15)

[23]李群力,李娟阁,许玲玲,等.姜素缓释滴丸的制备及其6-姜酚的定量测定[J].中成药,2012(6)

[24]孙洪梅,周长征.盐酸川芎嗪缓释滴丸制备工艺的研究[J].食品与药品,2012(3)