模锻件公差与极限偏差的优化

2014-03-04杨根军霍力刚刘庆华

杨根军 霍力刚 刘庆华 王 翀

(中航飞机股份有限公司汉中飞机分公司,陕西 汉中 723215)

模锻件公差与极限偏差的优化

杨根军 霍力刚 刘庆华 王 翀

(中航飞机股份有限公司汉中飞机分公司,陕西 汉中 723215)

提出了模锻件毛坯(简称:毛坯)尺寸公差与零件机械加工一般公差相互差异、矛盾和关联等因素,介绍了毛坯和零件之间公差与配合等关系,重点从零件设计、结构尺寸要求以及加工技术等方面对模锻件毛坯图公差设计进行描述,同时对零件图的尺寸公差使用提出了新观点,优化了毛坯图加工面和非加工面尺寸公差的标注方法,结合实例合理分配了毛坯尺寸公差与极限偏差的设计。

包容性;极限偏差;最小包容尺寸

随着飞机结构零件复杂系数和加工难度的不断提高,且零件机械加工公差与毛坯公差的要求不同,飞机用毛坯在机加过程中存在部分尺寸不满足零件公差要求的情况,机械加工时会引起非加工面局部缺肉、加工基准定位困难、加工工序繁琐、质量控制复杂、人员技术水平要求高、加工周期长、加工工艺不稳定和设备种类投入较多等问题。所以,传统方法设计制造出的毛坯已经不能满足先进的制造工艺技术的使用要求。

目前,现代化数字加工技术和设备的飞速发展,并结合三维数模设计与制造技术的发展需要,本文提出了毛坯尺寸公差设计选定的新观点,并根据零件与毛坯的公差配合最小包容性的基本要求,就设计、制造和加工阶段的不同几何精度进行了分析和解释。

1 概念解析

1.1 包容性

在飞机零件图设计、毛坯图设计、工艺设计、毛坯的加工、零件的加工、零件的装配和飞机的研制定型等不同的阶段,所侧重考虑的尺寸精度要素有所不同,其中:零件图设计侧重于飞机结构和强度要素、毛坯图设计侧重于锻压成型要素、工艺设计侧重于加工方法和过程要素、毛坯的加工受设备精度限制要素、零件的加工侧重于切削方法要素、零件的装配侧重于协调配合要素和飞机的研制定型侧重于使用性能要素等。由于毛坯的压力加工精度远远低于零件的机械加工精度,所以毛坯的尺寸公差标准不能满足零件的尺寸公差标准规定要求,也就是说现行毛坯公差不能完全覆盖零件尺寸公差所需的几何要素。

为了使毛坯尺寸公差完全包容零件尺寸公差要求,设计时应对毛坯的尺寸、公差和偏差等几何要素进行适当调整,从而使毛坯在零件的加工、零件的装配、飞机的研制定型等不同阶段能够满足技术质量和使用性能的需要,即毛坯尺寸、公差和偏差的选定都应满足零件尺寸、公差、偏差和零件装配尺寸的包容性要求。

1.2 尺寸类别

1.2.1 基本类别

内表面尺寸(两表面相对,其间没有材料,形成包容状态的,称为内表面);外表面尺寸(两表面相背,其外没有材料,形成被包容状态的,称为外表面)。

1.2.2 常用类别

内、外表面间尺寸;根据零件结构形式的不同,由点、线、面间构成的各种尺寸;加工面之间尺寸;非加工面之间尺寸;加工面与非加工面之间尺寸等。

1.3 基本尺寸(公称尺寸、名义尺寸)

设计零件或毛坯给定的尺寸称为基本尺寸,基本尺寸是计算偏差和极限尺寸的起始尺寸,只表示尺寸的基本大小,并不是在实际毛坯和零件加工制造中要求得到的尺寸。

基本尺寸可以在设计毛坯或零件时根据零件强度、产品结构、制造工艺等不同条件来确定。

1.4 实际尺寸

通过对毛坯或零件测量所得的尺寸称为实际尺寸。

实际尺寸是测量人员用一定的测量器具和方法,在一定的环境条件下,由测量器具的读数装置读取的数值。由于存在器具、方法、人员和环境等因素所造成的测量误差,所以,实际尺寸不是被测尺寸客观存在的真实大小,多次测量同一尺寸所得的实际尺寸是各不相同的。因此,实际尺寸是个随机变量。

由于加工误差的存在,不仅同一零件同一几何要素上各不同部位的实际尺寸各不相同,而且,在基本相同的条件下不同时刻加工出来的零件的实际尺寸也各不相同。

此外,由于零件或毛坯被测要素的形状误差的存在,将使测量结果随测量器具与被测要素的接触方式的不同而不同。图1表示以3种不同的接触方式测量同一试块的情况,显然,3种测量结果是不同的。测量器具与被测试块实现两点接触的测量方法称为两点法,两点法测量所得的尺寸,称为局部实际尺寸,如图1中TS为局部实际尺寸。

图1 试块

1.5 装配尺寸

装配尺寸是存在于实际孔和轴上的、判别装配状态的尺寸。由于形状误差的存在,同一要素上各处的局部实际尺寸是各不相同的,因此,不能根据孔、轴的某个局部实际尺寸的相对关系判别它们能否自由装配或装配后的松紧情况。一般来说,孔的装配尺寸总是不大于其任一局部实际尺寸;轴的装配尺寸总是不小于其任一局部实际尺寸。只有当孔的作用尺寸大于轴的作用尺寸时,两者才能自由装配。

装配尺寸是根据孔、轴的实际形状定义的理想参数,所以,不同零件的装配尺寸是不同的,但某一实际孔、轴的装配尺寸却是唯一的。

由于实际尺寸的多样性和随机性,因此,在一般情况下,装配尺寸是不能通过计算得到的,而是实际孔、轴的尺寸和形状的一个假想的综合参数,是零件或毛坯确定加工面尺寸、非加工面尺寸设计的最为重要的要素。

1.6 极限尺寸与极限偏差

1.6.1 极限尺寸

允许尺寸变化的界限值称为极限尺寸。通常规定两个界限值,其中较大的一个称为最大极限尺寸,较小的一个称为最小极限尺寸。极限尺寸是以基本尺寸为基数确定的。

在毛坯和零件图或数模设计中规定极限尺寸是为了限制加工时的尺寸变动,以满足预定的加工和使用要求。在一般情况下,毛坯和零件的尺寸合格条件是其任一局部实际尺寸都在最大、最小极限尺寸之间。

有时,设计规定的尺寸合格条件是孔、轴的装配尺寸和任一局部实际尺寸都在最大、最小极限尺寸之间。

由于装配尺寸与实际孔、轴的形状误差有关,所以这种合格条件是对毛坯和零件尺寸与形状的综合控制,称为单一要素的包容性原则。

合格的毛坯和零件应具有包容性关系的,毛坯的允许尺寸变化的极限尺寸应满足零件设计规定的极限尺寸,零件的极限尺寸应满足预定的装配要求。

1.6.2 极限偏差

极限偏差是极限尺寸减其基本尺寸的代数差。其中:上偏差为最大极限尺寸减其基本尺寸的代数差;下偏差为最小极限尺寸减其基本尺寸的代数差。

1.7 公差与公差带

1.7.1 公差

允许尺寸的变动量称为尺寸公差,简称公差。

因为公差就是允许的变动量,所以一般说来,任何可以用数量来表示的特性都可以有相应的公差,如重量公差、密度公差、硬度公差、化学成分公差、线膨胀系数公差、速度公差和抗拉强度公差等。

本文所涉及的公差是尺寸公差,尺寸公差即允许的尺寸误差,是一批零件或毛坯的尺寸变动量。在一定加工条件下,一批零件或毛坯的尺寸越分散,则尺寸误差越大,加工方法的精度就越低;相应地,一批零件或毛坯的尺寸越集中,则尺寸误差越小,加工方法的精度越高。由于制造加工方法的不同,毛坯制造公差精度远远低于零件的加工公差精度。零件尺寸公差越小,与毛坯的尺寸公差的差异越大,要求加工方法的精度越高。因此,设计规定的误差允许值应满足包容性原则。

公差与极限偏差是既有区别又有联系的两个重要概念。两者都是设计规定的,零件或毛坯公差大小表示了对其加工精度高低的要求,但不能根据公差来判断零件尺寸是否合格。极限偏差是判断零件尺寸合格与否的依据,它的大小原则上与对零件或毛坯加工精度的要求无关,但其上、下偏差之差(即公差)又与精度有关。

1.7.2 尺寸公差带

由代表两极限偏差或两极限尺寸的两平行直线所限定的区域称为尺寸公差带(简称公差带)。

尺寸公差带的大小取决于公差的大小;公差带相对于零线的位置取决于极限偏差的大小。相同大小的公差带,可以随极限偏差的不同而具有不同的位置,它们对零件的精度要求相同而对尺寸大小的要求不同。只有既给定公差大小以确定公差带大小,又给定极限偏差(上偏差或下偏差)以确定公差带位置,才能完整地描述一个公差带,表达设计要求。

实际上,除了尺寸公差带以外,零件或毛坯几何要素的其他特性也都有各自的公差带,如:形状公差带、位置公差带等。尺寸公差带只有大小和位置两个特性,形状和位置公差带除了大小和位置特性以外,还有形状和方向的特性。

毛坯受制造工艺和设备的限制,其毛坯公差远远大于零件公差,因此保持毛坯尺寸公差大小不变,即制造精度要求不变,通过对毛坯尺寸两极限偏差的位置进行调整,也就是说对公差带位置进行调整,从而满足零件尺寸及公差要求,并且完全包容零件尺寸和偏差,实现零件的加工要求,这样既满足了零件的加工公差要求,又克服了毛坯加工制造公差精度低的弊端。

2 实施方式

2.1 毛坯尺寸公差、极限偏差的确定方法

2.1.1 外表面尺寸公差、极限偏差的确定

当零件非加工面机加的最小包容极限偏差为下差时即为外表面尺寸,则毛坯极限偏差的下偏差调整与零件机加的最小包容尺寸下极限偏差一致,保持毛坯公差不变,但公差带位置向上偏差方向发生了变化;如:零件尺寸为X+1-0.5,而毛坯尺寸为X+4-2,可将其毛坯尺寸调整为X+5.5-0.5;X为基本尺寸。

2.1.2 内表面尺寸公差、极限偏差的确定

当零件非加工面机加的最小包容极限偏差为上差时即为内表面尺寸,则毛坯极限偏差的上偏差调整与零件机加的最小包容尺寸上极限偏差一致,保持毛坯公差不变,但公差带位置向下偏差方向发生了变化;如:零件尺寸为X+1-0.5,而毛坯尺寸为X+3-1.5,可将其毛坯尺寸调整为X+1-3.5;X为基本尺寸。

2.1.3 其它尺寸公差、极限偏差的确定

对进行了最小包容尺寸公差调整的毛坯的其他相关尺寸(如:翘曲、错移),可根据第2.1.1和2.1.2条方法进行确定。当符合第2.1.1条要求时,考虑翘曲、错移大小,将毛坯所对应的尺寸偏差、公差和公差带位置调整为:X+4+A+A-0;当符合第2.1.2条时,将毛坯所对应的尺寸偏差、公差和公差带位置调整为:X+0-A-A-3.5;X为基本尺寸,A为翘曲和错移的大小。

2.2 典型实例

2.2.1 典型零件尺寸分析

根据第2.1.1和2.1.2条的方法,对如图2为飞机机翼支架零件图典型特性尺寸偏差、公差进行分析。

图2中包含基本尺寸(如:长度和宽度尺寸、中心距尺寸、直径尺寸)、尺寸类型(如:加工面尺寸和非加工面尺寸)、特殊尺寸(如:最小边距尺寸)和尺寸偏差等典型尺寸要素,分析结果(见表1)。

2.2.2 毛坯公差和偏差的确认

图2 机翼支架零件图

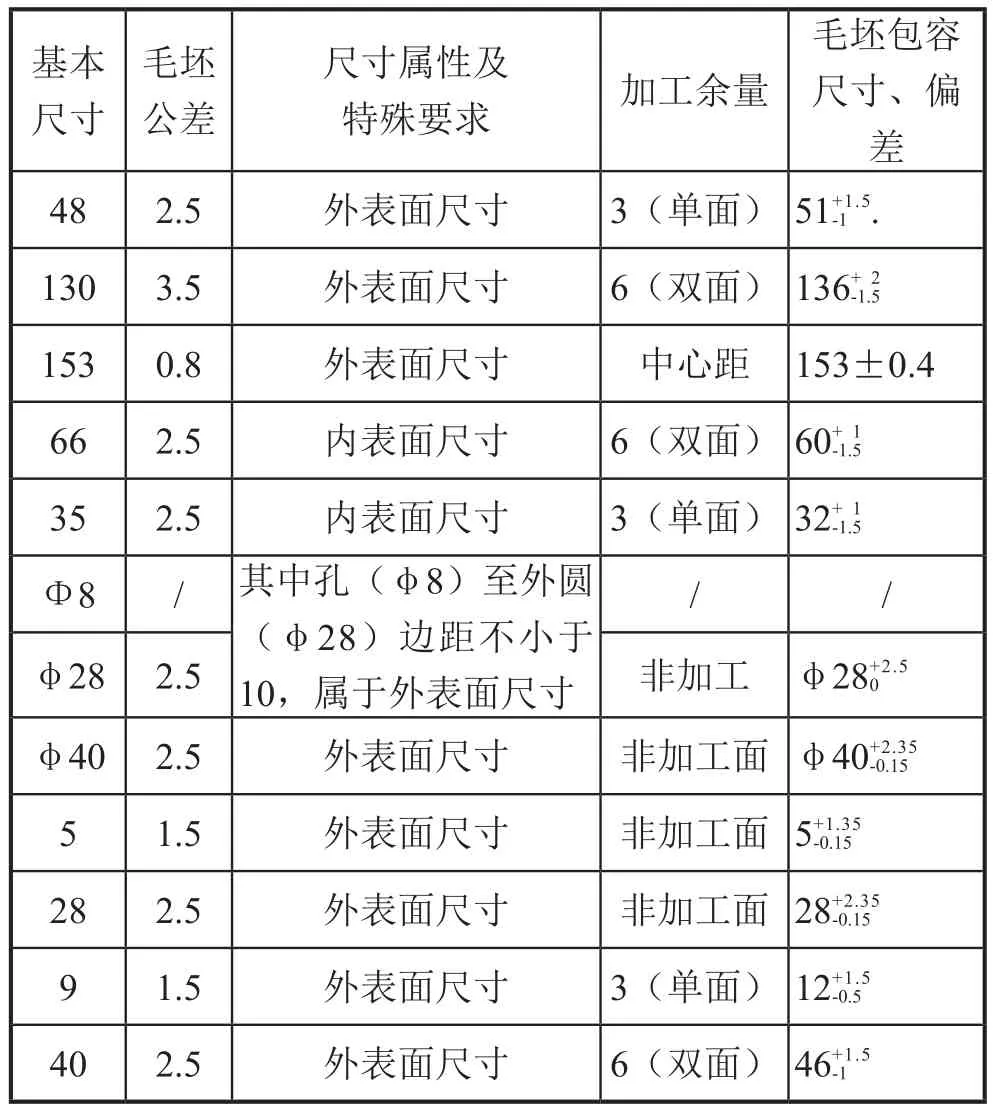

表1 典型特性尺寸分析结果 单位:mm

根据第2.2.1条的分析和结果,确定所用毛坯的毛坯公差、加工余量、尺寸属性及特殊尺寸要求等要素;同时根据第2.1.1、和2.1.2条的方法,最终确定毛坯包容尺寸、偏差(见表2),其中不含第2.1.3条“其它尺寸公差、极限偏差的确定”内容,本文不再举例介绍。

按“表2”所确定的“毛坯包容尺寸和偏差”结论进行机翼支架毛坯图设计(见图3)。

表2 包容毛坯公差和偏差的确定 单位:mm

3 结束语

本文通过零件公差和极限偏差的分析,对毛坯的公差和极限偏差进行了合理优化调整,使生产制造出的毛坯不仅能够满足数控加工的要求,同时也可满足零件公差技术标准要求,从而大大提高了零件的加工精度、生产效率和成品率,降低了机械加工难度、减少了机械加工工序、优化了工艺流程和简化了质量控制程序,并且避免了毛坯在机械加工后,零件验收时尺寸公差相互不匹配、定位基准不协调和制造精度不一致等诸多矛盾,随着飞机数字化制造的不断更新,其具有可靠性强、适用性广和实施方便等的特点。

[1] 付求涯.互换性与技术测量[M]. 北京:北京航 空航天大学出版社.2011:18-19.

[2] 刘巽尔.互换性原理与测量技术基础[M].北京: 中央广播电视大学.2008:5-9.

[3] GB/T 4249 产品几何技术规范(GPS) 公差原 则[S]. 2009.

[4] HB6077 模锻件公差及机械加工余量[S]. 2008.

[5] 霍力刚,王翀等.一种模锻件公差优化方法.中 国,201310092674.4[P].2013-3.

(编辑:劳边)

TH121

C

1003–6660(2014)04–0018–04

10.13237/j.cnki.asq.2014.04.005

[收修订稿日期] 2014-04-28