轿车起步工况离合器压盘热-机耦合分析

2014-03-01梁宝钱潘道远

高 翔,徐 阳,梁宝钱,潘道远

(1.江苏大学 汽车与交通工程学院,江苏 镇江 212013;2.上海萨克斯动力总成系统部件有限公司,上海 201708)

离合器是汽车动力传动系统的重要组成部件。而膜片弹簧干摩擦离合器因其结构紧凑、压紧力不易衰减等优点,成为目前乘用车上使用最为普遍的离合器种类[1]。

压盘作为离合器的主要零件之一,同时也是受力情况最为复杂的零件之一。尤其在起步工况中,一方面压盘受到来自膜片弹簧压力、盖壳传递来的发动机转矩、来自摩擦片的摩擦力等机械力;另一方面,由于起步时摩擦片和压盘的滑磨,大量的发动机功率被消耗掉,变成热量被摩擦副吸收,这一吸热过程热量大、时间短,在压盘上产生了不均匀分布的温度场,进而产生了不均匀分布的热应力场。

在起步工况下的压盘温度、应力应变研究方向,国内外很多学者已经做过了大量的研究工作[2-5]。以往的研究,在材料属性定义上,对材料属性随温度的变化考虑不足,同时还存在约束和载荷的加载形式多样、工况的定义不统一的缺点。笔者在材料属性、加载方式、工况的定义上根据实际情况,做了较为细致而统一的标准化,对离合器的设计和压盘热-结构耦合分析的标准化,有一定的现实指导意义。

1 模型的简介和处理

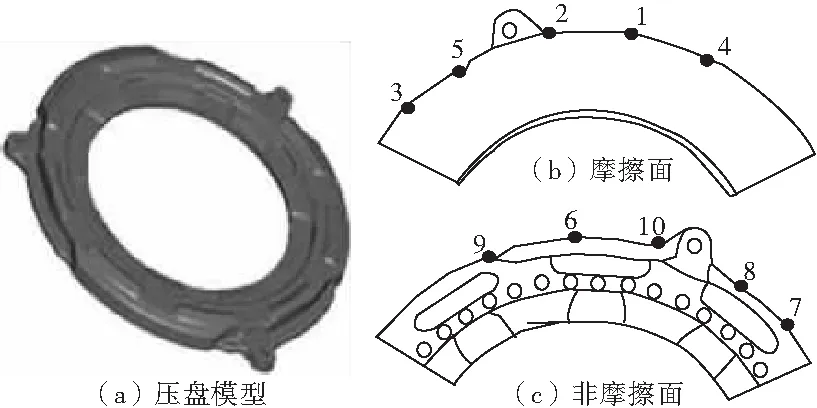

笔者所用模型是为国内某品牌汽车所配套设计的Φ228离合器(图1)。由于该车型结构紧凑,留给离合器的安装空间较小。故该离合器压盘通过在径向上增加外侧的凹陷、轴向上局部减薄等措施来满足空间上的要求。

考虑到压盘在结构上的对称形式,取1/3作为分析的主体即可。为简化有限元模型,避免出现过多的小单元,去除模型上小的结构过度圆角和拔模斜度。为了兼顾平衡孔对压盘断裂失效的影响,将所有的平衡孔都挖至图纸所设定的最大深度。

图1 压盘原始三维模型和特殊点位置Fig.1 Original 3D model of pressure plate and the position of special points

使用Hypermesh作为网格处理工具,针对模型中部分圆孔、圆角,在网格划分之前预设硬点,使网格划分后的有限元模型更接近于实际模型。划分好网格的有限元模型导入MSC.MARC。

2 材料属性

离合器在滑磨过程中,由于剧烈的滑磨,产生大量的热,摩擦产生的热绝大部分被压盘和飞轮吸收。而飞轮质量大,温升并不明显,压盘质量较小,故温升相对较大。在正常工况下的汽车起步过程中,压盘温度能达到100℃左右。而当汽车超载或由于半联动滑磨时间过长等恶劣工况下,压盘局部温度甚至能上升到1 000℃左右[1]。

常温或温度变化不大的情况下,压盘材料(一般为铸铁,本压盘为HT300)的各项材料属性可认为不变或变化很小。但是在恶劣工况下,压盘温度过高,材料的某些属性已明显发生变化,这时便应考虑材料属性随温度变化对分析结果的影响了。

2.1 密 度

在相对较低的温度范围内(共析温度以内),铸铁的密度几乎不变。文中材料密度取为常数,HT300的密度为7.25 g/cm3 [6]。

2.2 热物理学性能

2.2.1 热传导系数

固体导热系数的影响因素主要是温度,一般来说,对于均质固体,导热系数与温度具有如式(1)的线性关系[7]:

λ=λ0(1+βθ)

(1)

式中:λ0为0℃时物体的导热系数;β为不同材料的特征系数;θ为温度,℃。

2.2.2 比热容

当温度在不同的区间内变化时,物质有不同的比热容。根据文献[6]查得,HT300的比热容由20℃的460 J/(kg·K)上升到700℃的605 J/(kg·K)。

2.2.3 热胀系数

在较高的温度区间里,铸铁的热胀系数会有所上升[6]。对于HT300,在20℃时其热胀系数为11.0 ×10-6/K,而当温度上升至700℃时,其热胀系数上升至17.6 ×10-6/K 。

2.2.4 热辐射率

根据文献[7],铸铁可被视为灰体,在温度上升时,其热辐射率会有所增加。对于HT300,铸铁的热辐射率在30℃时为0.21,当温度上升至超过500℃时,可达到0.85。

2.3 力学性能

灰铸铁是典型的脆性材料,无确定的弹性模量和屈服强度,但是仍可以根据其应力应变数据,模拟出其应力应变曲线[8]。需要注意的是,在MARC中,输入的应该是真实应力应变,而不是工程应力应变。

3 载荷的处理和施加

3.1 热载荷的处理和施加

对于压盘温度场的施加,笔者先利用发动机、变速箱和整车等参数,通过理论计算的方法,推导出热传递方程,再将其施加到有限元模型上,以此来得到模型的温度场分布。这种方法的局限在于数据不是直接由实验得到,但相对来说,它更加灵活,且与整车及其各部件的参数结合更紧密些。

3.1.1 热传导

从动盘和压盘相对滑磨产生的热量,由压盘的摩擦面输入,在有限元分析中,可以热流密度的形式于摩擦面输入,热流密度可以简化为[5]:

(2)

式中:N0为最大滑磨功率;r1,r2分别为压盘摩擦面内半径及外半径;t0为从接触到停止打滑所经历的时间。

3.1.2 热对流

在压盘旋转运动过程中,压盘与周围空气不断进行着对流换热。由于压盘周围存在膜片弹簧、离合器盖、从动盘等其他零件,结构不规范,难以得出确切的热对流交换系数。对于层流采用式(3),当Re>2.4×105时流体变为紊流,则采用式(4)[2]:

(3)

(4)

式中:Ka为空气导热系数,W/(m·K);D为摩擦盘外径,m;Re为雷诺数,Re=V·ρ·L/u(V为摩擦片转速,r/s;L为流体定型尺寸即摩擦片直径,m;u为空气动力黏度,Pa·s;ρ为空气密度,kg/m3)。

3.1.3 热辐射

在温度较低时(T< 200℃),热辐射可忽略不计,但在温度较高时,就需考虑热辐射对压盘温度场的影响了。考虑到空气温度,通过热辐射压盘传给空气的热量,其热辐射强度为:

(5)

式中:T∞为周围空气的温度,K;Tp为压盘温度,K;ε(T)为灰体辐射率;σ为Stefan-Boltzmann常数,σ=5.669 6×10-8W/(m2·K4)。

3.2 机械载荷的处理和施加

1)轴向挤压。轴向上,压盘受到膜片弹簧和从动盘的挤压。

2)摩擦力。在摩擦面上,压盘除了受到轴向的挤压外,亦同时受到来自摩擦面的摩擦力。

3)发动机转矩。在离合器的摩擦过程中,压盘属于主动件,其动力来自于发动机,由飞轮通过离合器盖、传动片、铆钉等一系列零件将转矩传递至压盘。同时,根据圣维南原理,此力可进行简单的分配处理,不需要模拟挤压接触。

4)断面处的轴向固定。由于只选取1/3的模型,应在模型断面处固定周向的位移。

4 计算工况

滑磨功L可由式(6)来确定:

(6)

式中:Tc为摩擦力矩,N·m;ωe为飞轮转速,r/s;ωc为摩擦片转速,r/s;t0为从接触开始到停止打滑所经历的时间,s。

很显然,t0,Tc,ωe,ωc取决于很多主、客观因素,若无统一的标准,最后得出的结果会千差万别。笔者根据德国相关法规,在以下两种典型工况下进行计算。

4.1 标准ABE-Test工况

全载荷(包括汽车最大质量和最大挂车质量)在12%的坡度上进行起动。对汽油机而言,发动机转速由2 500 r/min增长至3 000 r/min,再减小到1 500 r/min,从动盘稳定转矩Tch在接合1 s后获得,计算公式为:

(7)

式中:Te,max为起动阶段发动机最大转矩,N·m;Tf为阻力转矩,N·m;T0.25为加速度等于0.25 m/s2所需要的转矩,N·m。

按此工况,笔者讨论的压盘起步滑磨时间为3.1 s,压盘吸收的滑磨功为65 J。

4.2 标准Thermal Shock工况

即“赛车起动”工况,0坡度、高转矩、高转速。发动机转速由最大转速的80%,增长至90%,再减小到80%,从动盘稳定转矩Tch=Te,max。

按此工况,笔者讨论的压盘起步滑磨时间为3 s,压盘吸收的滑磨功为140 J。

5 有限元结果及分析

5.1 温度场的变化规律

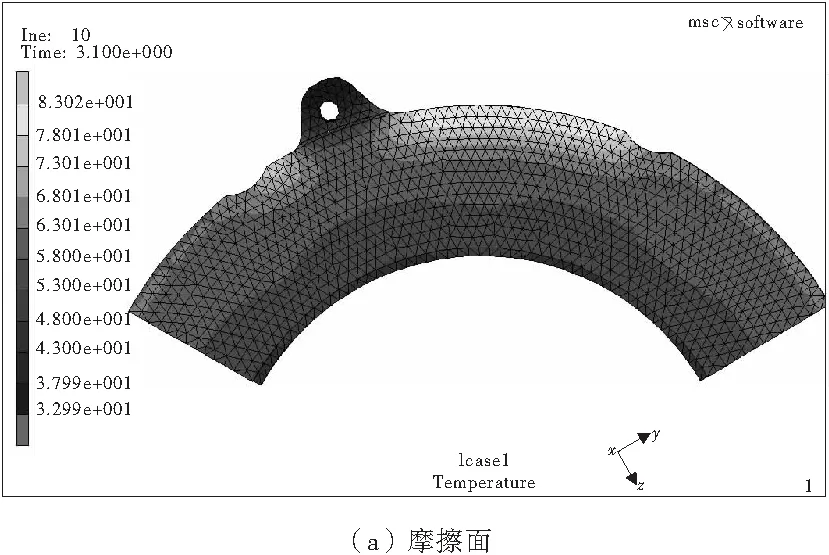

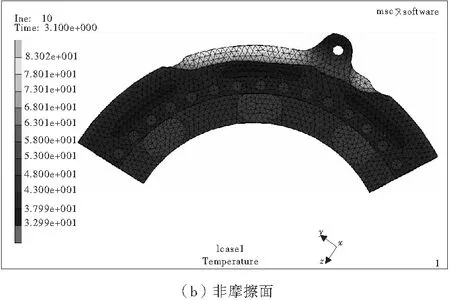

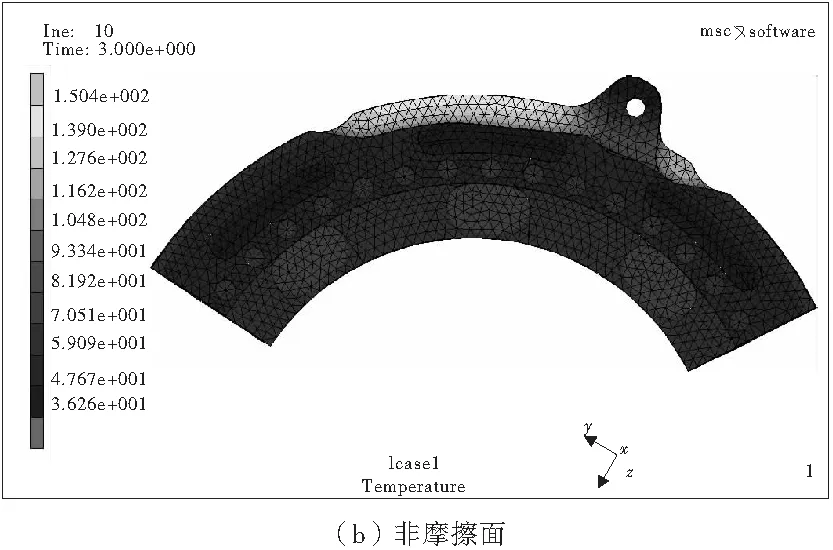

滑磨结束时,各工况下压盘温度场的分布情况如图2、图3。

图2 ABE-Test工况滑磨结束时的压盘温度场Fig.2 Temperature field of pressure plate in ABE-Test condition

图3 Thermal Shock工况滑磨结束时的压盘温度场Fig.3 Temperature field of pressure plate in thermal shock condition

总体上来说,在各工况中滑磨结束时,压盘摩擦面温升明显,在ABE-Test工况中,摩擦面主体温度在50℃以上;而Thermal Shock工况中摩擦面主体温度在80℃以上。各点的温度随半径的增加而增大,且压盘外缘削薄、缺口、凸耳等处温度最高,在ABE-Test工况中最高温度约为83℃;而Thermal Shock工况中最高温度约为150 ℃。由于起步时间较短,压盘非摩擦面温升相对较小。

5.1.1 温度沿径向的变化情况

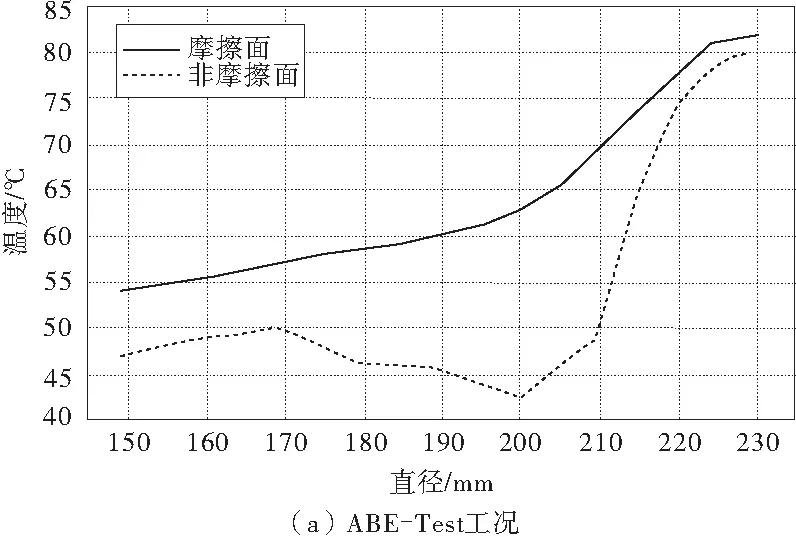

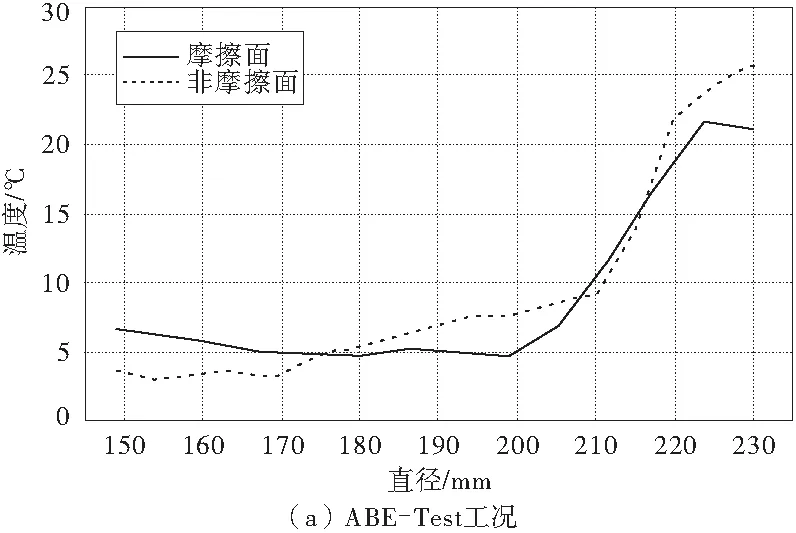

通过温度较高的削薄处上的点1(摩擦面)和点6(非摩擦面)〔见图1(b)、(c)〕,做径向割线,得到各工况下温度沿径向的变化情况,如图4。

图4 两种工况下温度沿径向的变化曲线Fig.4 Curve of temperature changing with diameter in two mode

仿真发现,在各工况下,压盘上径向温度场变化趋势相仿,各点温度随半径的增加而升高,并且径向各点的温度的与其半径(线速度)非线性关系。就温升较高的摩擦面而言,温度对半径的导数也随半径的增大有增大的趋势。

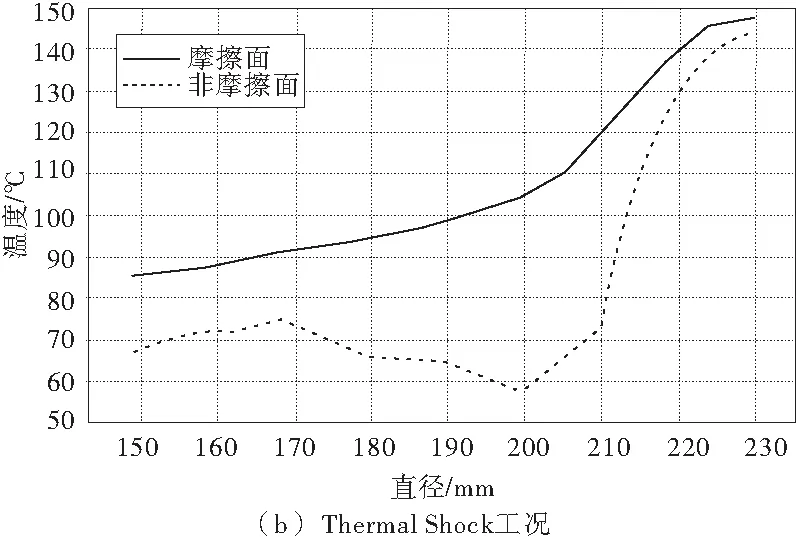

5.1.2 温度随时间的变化情况

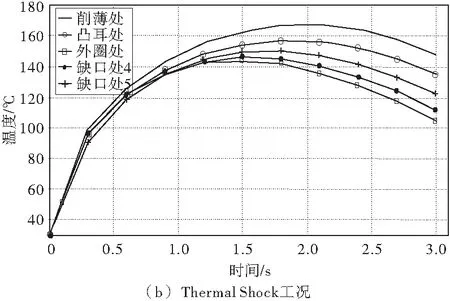

取压盘摩擦面上几个特殊点:削薄处1、凸耳处边缘2、外圈处3、外圈缺口处4、5〔见图1(b)〕,研究各工况下温度随时间变化的情况,如图5。

图5 两种工况下温度随时间的变化曲线Fig.5 Curve of temperature changing with time in two modes

由全过程的温度变化情况可看出,与总的滑磨时间相比,最高温度并非出现在滑磨结束时,而是出现在整个滑磨进程60%~70%附近。之所以出现这样的情况,一方面是由于滑磨将近结束时,主、从动件的相对滑磨速度已经逐渐降低,产生的滑磨功也越来越少;另一方面是由于压盘温度的升高、从动盘转速的提高等原因,热辐射、热对流所带走的热量也随之增加。这一现象也可以从离合器滑磨实验的数据中得到印证[4]。

5.2 应力场的变化规律

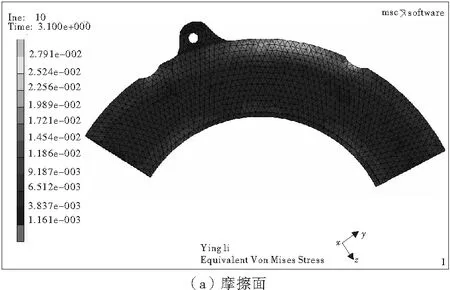

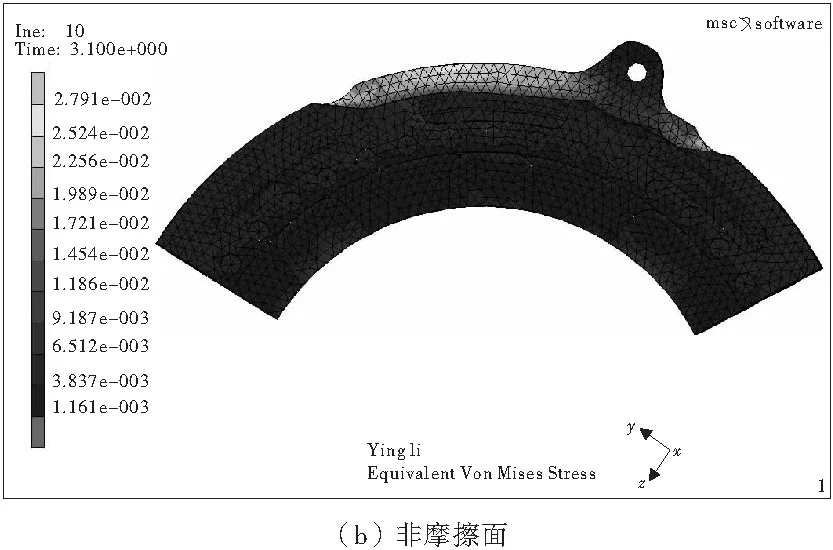

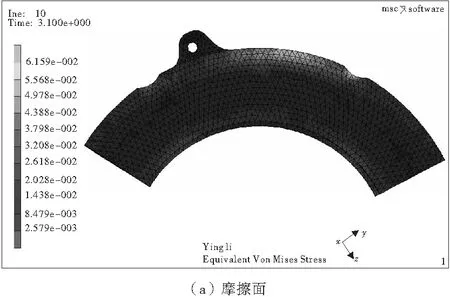

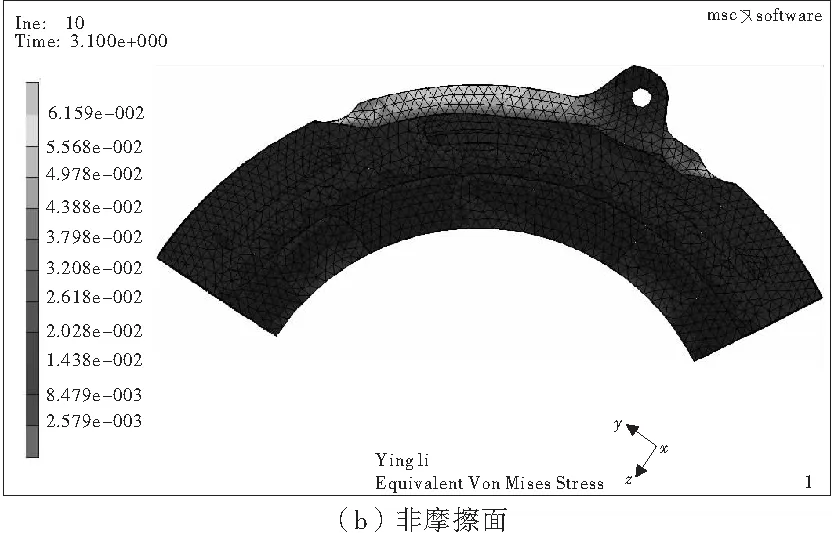

滑磨结束时,各工况下压盘应力场的分布情况如图6、图7。

图6 ABE-Test工况滑磨结束时的压盘应力场Fig.6 Stress field of f pressure plate in ABE-Test condition

图7 Thermal Shock工况滑磨结束时的压盘应力场Fig.7 Stress field off pressure plate in thermal shock condition

总体上来看,高应力区主要集中在压盘外侧,由于是削薄、缺口、凸耳等有较大结构变化的区域。这里我们要特别注意的是,应力场与温度场的分布规律并不完全相同。

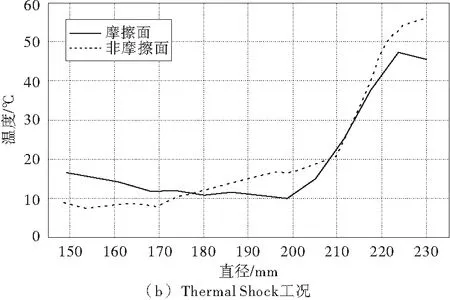

5.2.1 应力场沿径向的变化情况

通过应力较高的削薄处上的点1(摩擦面)和点6(非摩擦面)〔见图1(b)、(c)〕,做径向割线,得到各工况下应力沿径向的变化情况,如图8。

图8 两种工况下应力沿径向的变化曲线Fig.8 Curve of stress changing with diameter in two modes

由图8可知,不同工况下的应力沿径向变化趋势相似,但与温度场的变化不同的是,应力并不严格随半径的增加而升高,在半径较小处,应力变化较为平缓,甚至出现下降的趋势。另外,不同于温度场分布的是,此压盘非摩擦面的最大应力要高于摩擦面的最大应力。这是因为热应力产生的主要因素是温度差,而不是温度。在结构发生较大变化的区域,易产生较大的温差,从而导致了较大应力的出现。

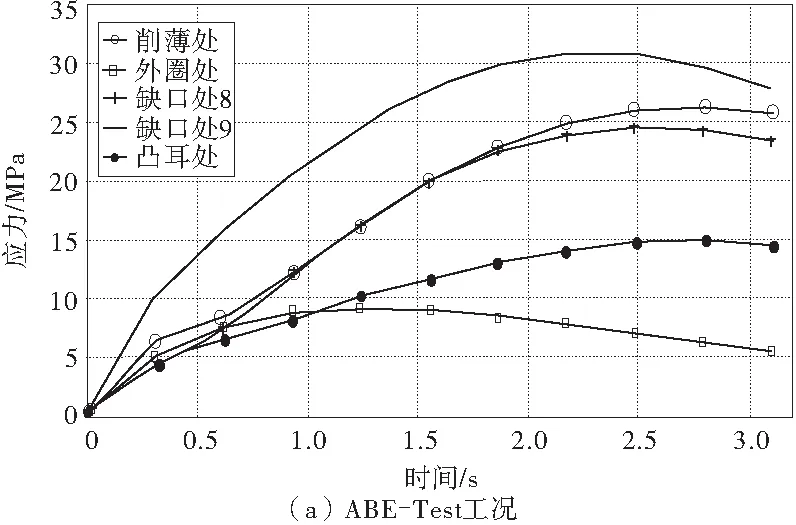

5.2.2 应力场随时间的变化情况

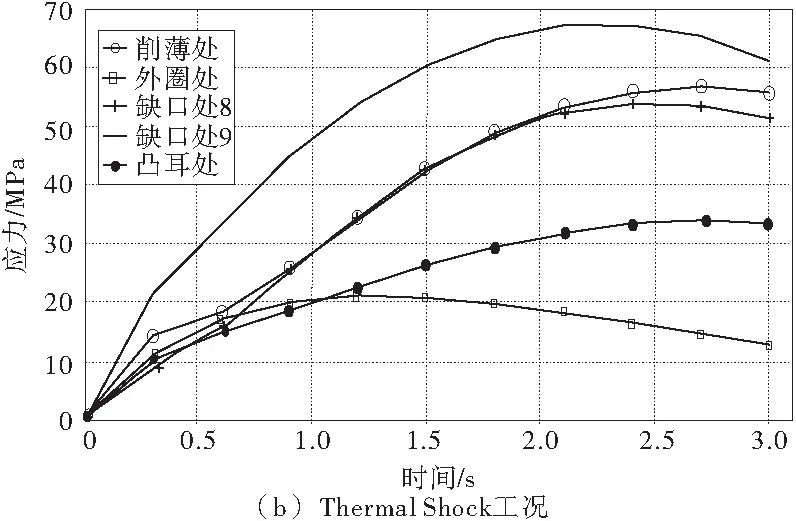

取压盘摩擦面上几个特殊点:削薄处6、外圈处7、外圈缺口处8及9、凸耳处边缘10〔图1(c)〕,研究各工况下应力随时间变化的情况,如图9。

图9 两种工况下应力随时间的变化曲线Fig.9 Curve of stress changing with time in two modes

通过各种工况下应力随时间的变化曲线,可以看出,单就趋势来讲,压盘上各点的应力随时间变化的趋势与温度场随时间变化的规律有一定的相似性。但最大应力出现在70%~80%甚至更晚的时间点,这说明应力的变化相对温度的变化在时间上有一定的滞后性。

6 结 论

1) 在不同的起步工况下,压盘上径向温度场变化趋势相仿,其中摩擦面温升明显,非摩擦面温升较小,压盘外缘削薄、缺口、凸耳等处温度最高。各点温度随半径的增加而升高,且温度对半径的导数也随半径的增大有增大的趋势。

2) 压盘各点温度随时间的变化规律,先逐渐增加,达到最高点后又略有下降,最高温度出现在滑磨开始后的60%~70%时间点附近。原因一方面是由于滑磨将近结束时,主、从动件的相对滑磨速度已经逐渐降低,产生的滑磨功也越来越少;另一方面是由于压盘温度的升高、从动盘转速的提高等原因,热辐射、热对流所带走的热量也随之增加。

3) 不同的工况起步下的应力沿径向变化趋势相似,但与温度场的变化不同的是,应力并不严格随半径的增加而升高,压盘非摩擦面的最大应力要高于摩擦面的最大应力。这是因为热应力产生的主要因素是温度差,而不是温度。在结构发生较大变化的区域,易产生较大的温差,从而导致了较大应力的出现。

4) 压盘上各点的应力随时间变化的趋势与温度场随时间变化的规律有一定的相似性。但最大应力出现在70%~80%甚至更晚的时间点,说明应力的变化相对温度的变化在时间上有一定的滞后性。

[1] 徐石安,江发潮.汽车离合器[M].北京:清华大学出版社,2005.

Xu Shian,Jiang Fachao.Automotive Clutch [M].Beijing: Tsinghua University Press, 2005.

[2] Rudolf Limpert.Brake Design and Safety [M].2nd ed. Warrendale:Society of Automotive Engineers, Inc.,1999.

[3] 岩田省山.离合器压盘热变形问题的解决——大金制作所研究部的测试技术简介[J].朱天年,译.世界汽车,1986(4):33-35.

Shozo Iwata.Solution to the clutch pressure plate heat distortion problems: Daikin Seisakusho test technology introduction of the research department [J].Zhu Tiannian,translation.World Auto,1986 (4): 33-35.

[4] 朱茂桃,张铁山,夏长高,等.离合器压盘表面工作温度变化规律的测定[J].江苏理工大学学报,1996,17(2):32-37.

Zhu Maotao,Zhang Tieshan,Xia Changgao,et al.Determination of the clutch pressure plate surface temperature variation [J].Journal of Jiangsu University of Science and Technology,1996,17(2): 32-37.

[5] 邢预恩,高耀东,张根保,等.换档离合器摩擦片温升分析[J].现代制造技术与装备,2007(5):17-19.

Xing Yu’en, Gao Yaodong, Zhang Genbao,et al.Temperature rise analysis of the friction disk in shift clutch [J].Modern Manufacturing Technology and Equipment, 2007(5): 17-19.

[6] 机械工程手册电机工程手册编辑委员会.机械工程手册[M].2版.北京:机械工业出版社,1997.

Mechanical Engineering Handbook and Electrical Engineering Handbook Editorial Committee.Mechanical Engineering Handbook [M].2nd ed. Beijing:China Machine Press,1997.

[7] Bianchi A,Fautrelle Y,Etay J.传热学[M].王晓东,译.大连:大连理工大学出版社,2008.

Bianchi A,Fautrelle Y,Etay J.Transferring Thermals [M].Wang Xiaodong,translation.Dalian: Dalian University of Technology Press, 2008.

[8] 钟雪友,薛庆国,姜春梅.灰铸铁弹性模量的影响因素[J].铸造,1990 (1):10-13.

Zhong Xueyou,Xue Qingguo,Jiang Chunmei.The influencing factors of the elastic modulus of gray iron [J].Foundry, 1990(1): 10-13.