车用动力电池组集总参数换热模型

2014-03-01王发成王子冬胡道中佟玉琦高洪波陈芬

王发成,王子冬,胡道中,佟玉琦,高洪波,陈芬

(中国北方车辆研究所 国家“863”电动车重大专项动力电池测试中心,北京100072)

0 引言

电动汽车相对于传统汽车具有能量效率高、环境污染小的特点,已成为世界各国研究的热点。动力电池作为电动汽车的心脏,其性能的好坏直接影响电动汽车的性能。以锂离子蓄电池为动力电源的电动汽车行业受到越来越多的关注。锂离子电池由于其温度特性,受到了环境条件的限制。高温条件下,动力电池的使用寿命下降,温度过高还会存在安全问题;低温条件下,电池组放电容量下降,且低温充电存在析锂现象,也会存在安全问题。所以车用动力电池组需要有良好的换热系统来确保电池组能够在安全的温度范围内运行。

换热系统包括散热和加热功能。电池组的散热受到国内外关注较多,对其研究的重点有:

1)各种散热方案的优化设计。如Payne 等[1]、Jarret 等[2]用乙二醇作为冷却介质,设计了电池组散热系统,并运用CFD 进行了优化设计。秦大同等[3]针对镍氢电池组空气散热方案进行了改进。Ramandi 等[4]研究了相变材料换热系统,并进行优化设计。

2)通过各种方法对电池组温度场与流场进行仿真。Pesaran 等[5]运用Fluent 软件进行了温度场和流场仿真比较研究。Ma 等[6]运用有限元方法进行了温度场仿真。Möller 等[7]建立了一个二维数字仿真方法。

3)电池组温度场影响因素。林成涛等[8]分析了电池组工作电流、空气与电池表面对流换热系数、电池外壳材料对锰酸锂电池组散热温度的影响。陈磊涛等[9]、常国锋等[10]分析了镍氢电池组散热系统结构参数对产生均匀空气流场的影响。

随着电动车辆的实际运行,电池组低温环境下的加热要求越来越迫切,张承宁等[11]利用通电线路板给电池组的每个单体加热,设计了一种锂电池组的加热装置。

总之,研究集中在如何通过电池组换热系统的合理设计,实现电池组温度场均匀分布。本文考虑电池组自产热的基础上,利用集总参数法建立了电池组换热的简化模型,从理论上揭示电池组换热系统的换热规律,可用于评价和指导换热系统的设计及研究换热策略等。

1 集总参数换热模型

1.1 模型建立

文献[12]通过ADVISOR 软件对电池组进行仿真时,利用集总参数法将每个硬包封装的电池单体简化为电池内部与电池外壳2 个独立的等温体。采用相同方法假定:

1)电池单体内部各向同性,物理性质均一;

2)电池单体内部物质发热均匀,内部单元等温;

3)电池组各个单体完全一致;

4)电池组热容为常数。

电池组n 个单体,初始温度θ0,将其置于温度θa的流体中换热。通过热交换,流体传给电池组的热功率为

式中:h 为电池组与流体之间的平均换热系数(W/(m2·℃));A 为电池单体的有效换热面积(m2);θ 为电池组在任意时刻的平均温度(℃).

对整个电池组应用集总参数法,在足够短的时间dτ 内,电池组平均温度的变化为dθ.Pa和单体自发热功率全部用于电池组内能的增加:

式中:m 为电池单体的质量(kg);cv为电池组的平均比热容(J/(kg·℃));Pcel为电池单体的自发热功率(W)。

1.2 模型分析

1.2.1 内热源

电池组的产热情况非常复杂,目前还没有精确的计算方法。文中通过试验的方法获取,将箱体中的电池组在不加流体冷却的情况下进行充放电试验,通过测量电池组平均温度变化来近似获取电池组的自发热量。设单体在某个充放电倍率下平均温度升高为Δθ,经历的时间为Δτ,由于自然状态下电池组的自产热全部用于内能升高,则有

令电池组在该充放电倍率下的平均温升率

则

当电池组每个单体的平均自发热Pcel非常大时,大于散热系统的散热功率-Pa,即

此时电池组的散热系统不能让电池组温度降低,只能减缓电池组温度上升趋势。文中主要考虑Pcel在一定时间间隔内不随时间变化的情况。

1.2.2 毕渥数

传热学中,毕渥数Bi 表示物体内部导热热阻与边界对流热阻的比值:

式中:δ 为单体电池沿传热方向的外形长度(m);λ 为单体电池内部导热系数(W/(m·℃)).

集总参数法的使用条件[13]为物体内部的导热热阻小于边界的对流换热热阻。使用空气流体进行换热时,Bi 接近于0.1,可对电池组使用集总参数法计算电池组的换热;使用水作为流体进行换热时,Bi 可能会远大于1.对电池组使用集总参数法来计算电池组的换热会带来较大的误差,但可对流体使用集总参数法来计算流体的换热,再根据能量守恒可得到电池组的换热。

1.3 模型推广

将(1)式、(5)式带入(2)式进行变量分离后进行积分并令电池组在换热过程中的时间常数

将(9)式去掉积分符号,即

根据(10)式,可得到:

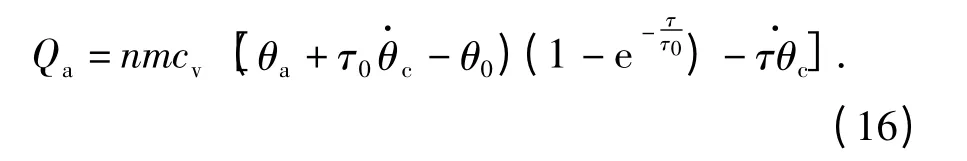

1)电池组温度从初始温度θ0变化到任意温度θ 经历的时间为

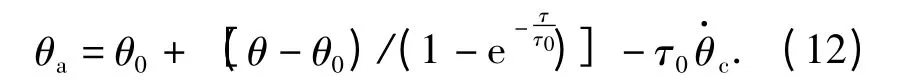

2)在0 ~τ 时间间隔内,电池组温度从θ0到θ所需流体温度为

3)电池组初始温度θ0,经过任意时刻τ 后电池组温度为

4)将(13)式带入(1)式,任意时刻τ 电池组与流体之间的瞬时换热功率为

5)在0 ~τ 时间间隔内,电池组与流体之间的累计换热热量为

将(14)式带入(15)式得

(11)式~(16)式由(10)式推衍而来,为集总参数换热模型的理论计算公式。(10)式在文献[12]模型的基础上进一步发展,考虑了电池组的自发热因素。本文侧重于换热理论研究,文献[12]侧重于电池温度场随时间的分布。

2 实例计算

2.1 参数确定

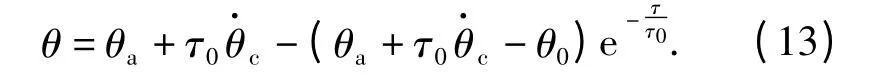

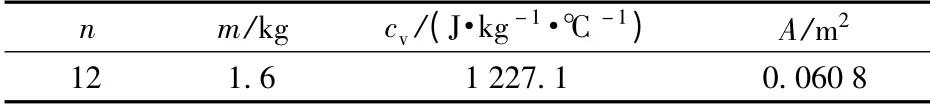

针对某磷酸铁锂车载电池组模块,其基本参数如表1所示。

影响流体与电池表面对流换热系数h 的因素很多:空气、油、水换热时,不同的换热介质对对流换热系数影响很大;对于空气换热,空气的流速也对换热系数产生影响。

表1 基本参数Tab.1 Basic parameters

根据文献[8],电池组在各种条件下的典型h值如表2所示。

表2 典型对流换热系数Tab.2 Typical convection heat transfer coefficients

如图1所示电池模块箱体外观。

图1 电池箱实物图Fig.1 Battery box

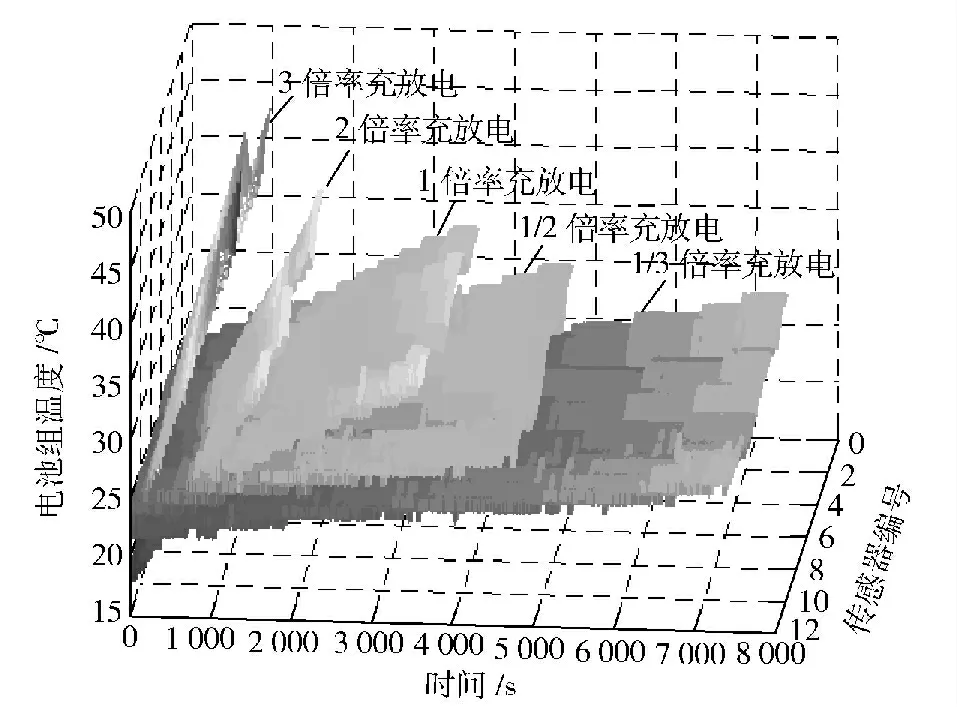

设计的箱体具有保温效果,试验时不开风扇,让电池组在自然状态下进行不同倍率的充放电试验。在电池组内各单体的侧面中心布置温度测点,将相应测点的温度作为电池单体的温度,电池组温度取各个单体温度的平均值。电池组温度随时间变化曲面如图2所示。

图2 电池组充放电时不同测点温度变化曲面Fig.2 Temperature curves for battery charging or discharging

由图2可见,电池组平均温度在不同充放电倍率下近似直线上升。由(4)式近似计算电池组在不同充放电倍率下的平均温升率,结果如表3所示。

表3 电池组在不同充放电倍率下的温升率Tab.3 Temperature rise rates at different charge-discharge rates

由(5)式计算出电池组在不同充放电倍率下的自发热功率Pcel.

2.2 换热过程时间

电池组的换热过程包括加热和散热两个过程。在冬季严寒条件下,动力电池组温度低于其正常工作范围,需给电池组加热;电池组长时间在炎热环境下工作,温度高于其正常工作温度范围,需给电池组散热。两个过程都需一定的时间间隔。

2.2.1 加热过程时间

同理当连续缺失阵元数大于1时也可以通过相应的内插方法,重构出所有的缺失虚拟阵元响应,得到连续虚拟阵列流型B2,B2为(4MN-2N+1)×D维均匀阵列流型,因此

如图3所示不同初始温度的电池组被不同温度的流体加热到5 ℃所需时间曲面。

图3 电池组加热时间曲面Fig.3 Duration of heating the battery

使用60 ℃热风将-30 ℃的电池组加热到5 ℃,当h 取5 W/(m2·℃)、10 W/(m2·℃)、25 W/(m2·℃)时所需时间分别为3 181 s、1 590 s、636 s;当h 取10 W/(m2·℃),即一般强度空气对流条件下时,使用60 ℃热风将-20 ℃以下的电池组加热到5 ℃所需时间大于1 210 s,即在上述条件下20 min 以内不能实现上述加热过程。

由图3可知,同样低温的电池组被加热到相同温度条件下,若要获得更短的加热时间,则需提供较高的流体温度θa或较大的流体换热系数h.图3为采用外接电源加热电池组的情况,不考虑电池组放电时的自产热影响。根据(11)式,分析其中的变量(θa+τ0),不考虑电池组供电时,=0;若采用电池组供电,则需考虑电池组充放电时自产热影响,那么图3中加热时间曲面整体向下移动τ0θc个时间单位,即将电池组加热时间缩短了τ0.由图2可知,以1/3 倍率放电时= 0.000 5 ℃/s,在h 取5 W/(m2·℃)、10 W/(m2·℃)、25 W/(m2·℃)、50 W/(m2·℃)时,τ0分别为3.2 s、1.6 s、0.6 s、0.3 s.

2.2.2 散热过程时间

将(1)式、(5)式、(8)式带入(6)式,则有

式中:τ0为在时间常数内电池组充放电时自产热导致的温度升高,表示电池组的自产热能力;(θ-θa)为任意时刻电池组与流体温度之差,表示散热系统的散热能力。

若(17)式成立,说明电池组的自产热能力大于散热系统的散热能力。若采用一般强度空气进行散热,当电池组在3 倍率左右充放电时,计算τ0约为77.5 ℃,(17)式基本上恒成立,散热系统就不能给电池组降温;上述同样条件下,电池组在1 倍率以下充放电时,计算τ0小于3.2 ℃,此时只要空气比电池组温度低3.2 ℃以上,(17)式便不能成立,散热系统就能给电池组降温。所以,电池组在大倍率充放电时,一般空气散热难以达到降温目的,只是减缓电池组温度上升趋势。但车辆在实际运行工况中,电池组不可能一直处于大倍率充放电状态。只能先任由电池组在大倍率充放电时温度缓缓上升,待到小倍率充放电时再进行降温。

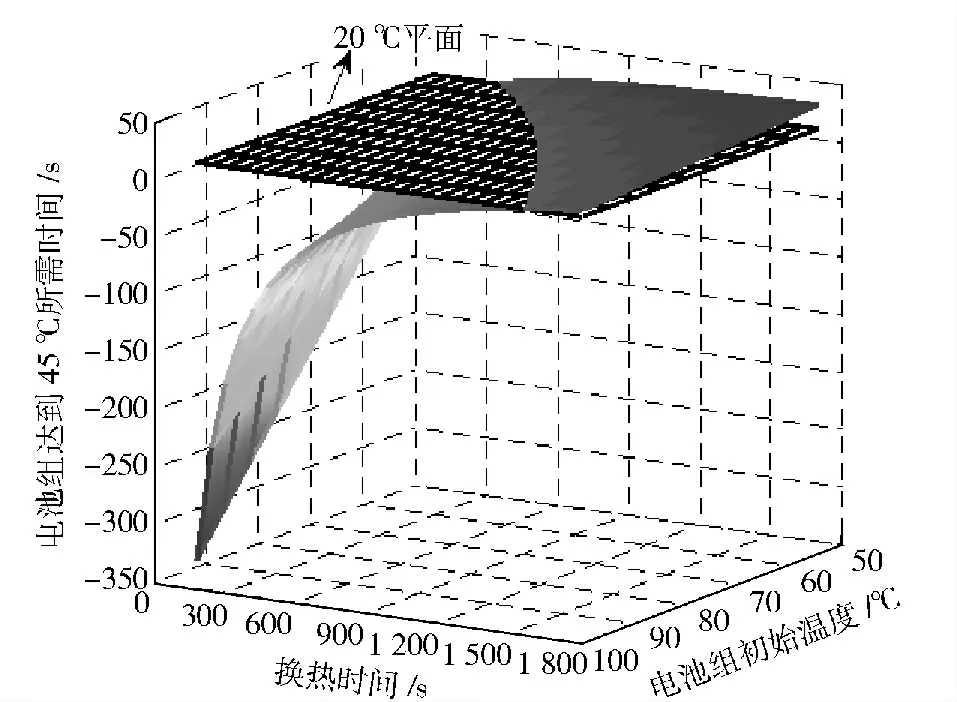

图4 电池组散热时间曲面Fig.4 Duration of cooling the battery

2.2.3 散热实例

某车载电池组模块:12 节单体,2 排6 列,单体前后左右间距10 mm,空气上进下出。试验之前不开风扇,让电池组在自然状态下进行大倍率充放电试验,待电池组单体温度逐渐升高后停止充放电试验,暂停至电池组各单体温度不再变化。试验时,打开电池组冷却风扇,以周围环境的冷空气开始降温。试验曲线如图5所示。

图5 电池组降温理论与试验对比曲线Fig.5 Comparison of theoretical and test temperature curves for battery cooling

周围环境的空气温度大致在30 ℃左右恒定,电池组模块的初始温度约57 ℃.电池组降到45 ℃时的时间间隔及电池组表面温度降温的时间常数:1)据图5试验值可知分别为2 135 s、3 754 s;2)由(11)式和(8)式计算在h 取10 W/(m2·℃)时分别为1 898 s、3 229 s;3)h 取8.7 W/(m2·℃)时分别为2 181 s、3 711 s.

试验值较接近于h 取10 W/(m2·℃)时的计算值,但都略大于h 取10 W/(m2·℃)时的计算值,原因在于试验中实际的对流换热系数小于一般强制对流换热系数的典型值。试验值与h 取8.7 W/(m2·℃)时的计算值分别相差-2.1%和1.1%.据(13)式分别得出h 取10 W/(m2·℃)、8.7 W/(m2·℃)时的计算值曲线如图5所示。h 取8.7 W/(m2·℃)的理论曲线与试验曲线也更接近,故实际的对流换热系数更接近8.7 W/(m2·℃).

试验单体电池厚15 mm,λ =1.61 W/(m·℃),由(7)式可知,h =8.7 W/(m2·℃)时Bi =0.08,满足集总参数使用条件。故实际试验说明电池组集总参数换热模型与实际情况比较接近,可用于估算实际的电池组换热参数。

2.3 换热流体温度

h=25 W/(m2·℃)、=0.001 ℃/s 时,不同初始温度的电池组在不同时间内被散热到45 ℃时所需流体温度曲面如图6所示。

由图6可知,电池组1 倍率充放电,大强度空气强制冷却条件下把初始温度85 ℃电池组散热到45 ℃,对应时间分别为1 740 s、1 260 s、1 020 s、840 s,所需冷空气温度分别约为30 ℃、20 ℃、10 ℃、0 ℃.若要约1 200 s将75 ℃~90 ℃电池组散热到45 ℃,则提供的流体温度在11 ℃~24 ℃.所以,若要让电池组在短时间内迅速降温,那么就需提供较低的流体温度。电池组散热所提供的冷空气一般来源于周围环境或车载空调,严寒环境时利用周围环境散热比较理想,在高温环境时需利用车载空调才能提供较低的冷空气。

图6 电池组散热所需流体温度曲面Fig.6 Fluid temperature curve for battery cooling

2.4 时间常数

根据(8)式可知,时间常数τ0与电池组单体质量m、电池组平均热容cv呈正比,与换热系数h、单体电池的有效换热面积A 呈反比。时间常数τ0对换热过程有重要影响。

由(18)式可知:等号左项为电池组在换热过程任意时刻电池组与流体温度之差,分母为初始时刻电池组温度与流体温度之差。在电池组不产热的条件下,电池组与流体温度之差初始时刻最大,当τ=τ0时,温差已达初始时刻温差36.8%.时间常数越小,电池组在流体中的换热过程越迅速,温度变化越快。对应h 取5 W/(m2·℃)、10 W/(m2·℃)、25 W/(m2·℃)、50 W/(m2·℃)、390 W/(m2·℃)时,电池组的时间常数分别为6 458 s、3 229 s、1 292 s、646 s、83 s.为电池组选择温度传感器时,温度传感器的时间常数应远小于电池组在换热过程中的时间常数,否则温度传感器不能跟随电池组的温度变化,测温效果较差。本文实际试验采用一般强度空气换热,选择时间常数为50 s 的温度传感器。

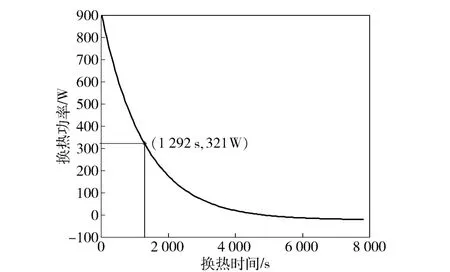

2.5 换热功率

根据(14)式,当τ =0 时,得到电池组初始时刻的换热功率

初始时刻换热功率Pa_0,与电池组的有效散热面积nA、表面换热系数h 及初始时刻的电池组与流体温度之差(θa-θ0)成正比。

图7 换热功率随时间变化曲线Fig.7 Heat transfer power vs time

由图7可看出,初始时刻换热功率最大,随着换热过程的进行,实际换热功率随时间接近指数规律下降。当换热时间达到时间常数,即τ =τ0时,换热功率已下降至初始时刻换热功率35.2%.

若要采用恒定流体温度对电池组进行换热,又要考虑换热过程中的热损失,则车载电池组热管理系统设计的散热功率或加热功率Pd应满足

但随着换热过程的进行,实际换热功率按照图7所示规律下降。车载电池组热管理系统实际所提供的散热功率或加热功率Pact也随换热时间按照图7所示规律下降,当τ=τ0时,

由(21)式可知,当换热时间达到时间常数时,恒定流体温度策略会造成设计功率的巨大浪费。且Pd过大还会给车载电池组热管理系统的体积、质量等增加负担,故可考虑其他策略使得在一定时间区间内换热功率恒定。

3 结论

合理的换热系统应达到三方面要求:

1)换热过程时间τ 要短,保证高温电池组可迅速降温、低温电池组可快速升温;

2)换热流体温度θa应在合适的范围内。对于加热过程,所需流体温度θa尽可能低,利用常规的零部件就能实现加热系统的设计,如目前市场上常规风扇的正常工作温度在-10 ℃~70 ℃范围,那么加热过程所需热空气温度要低于70 ℃.加热流体温度过高,则要利用特殊耐温材料,从而会带来成本高、加工周期长、热损失大等问题;对于散热过程,所需流体温度θa尽可能高,在40 ℃也能有效散热,若散热流体温度过低,则需采用制冷设备,从而也会带来成本高、能耗大等问题;

3)对流换热系数h 小,即换热系统结构简单。一般情况下,空冷系统要比液冷系统简单,随着空气冷却强度的增加,空气换热的结构也就越来越复杂。

实际的换热系统不能只追求单个因素,而是根据空间、质量、成本等实际需求,τ、θa、h 在(10)式约束下的最优化选择。

综上所述,得到以下结论:

1)在考虑电池组充放电时自产热影响的基础上,利用集总参数法建立了车载电池组的集总参数换热模型,实际试验表明该模型可用于估算实际的车载电池组换热参数。

2)对车载电池组集总参数换热模型进行推衍,得到车载电池组与流体之间换热规律的计算模型,可以计算任意时刻的电池组平均温度、瞬时换热功率和累计热交换量;还可计算整个换热过程时间和换热时需要的流体温度。

3)合理的换热系统不仅换热时间足够短,换热系统结构简单,还需换热温度合适。对于加热过程,所需流体温度应小于70 ℃;散热过程所需流体温度大于常温。

4)利用电池组集总参数换热模型对换热过程时间和换热流体温度及换热系数进行最优化分析,可使得设计的换热系统更加合理。

References)

[1] Payne J,Niedzwiecki M,Ketkar S,et al.Thermal characterization and management of PHEV battery packs[J].Training,2009,(2013):11 -13.

[2] Jarrett A,Kim I Y.Design optimization of electric vehicle battery cooling plates for thermal performance[J].Journal of Power Sources,2011,196(23):10359 -10368.

[3] 秦大同,梁昌杰,杨亚联,等.混合动力汽车用镍氢电池组散热性能仿真与试验[J].中国公路学报,2010,23(5):107 -112.QIN Da-tong,LIANG Chang-jie,YANG Ya-lian,et al.Simulation and experiment on heat dissipation property of nickel-metal hydride battery package in hybrid electric vehicle[J].China Journal of Highway and Transport,2010,23(5):107 - 112.(in Chinese)

[4] Ramandi M Y,Dincer I,Naterer G F.Heat transfer and thermal management of electric vehicle batteries with phase change materials[J].Heat and Mass Transfer,2011,47(7):777 - 788.

[5] Pesaran A A,Burch S,Keyser M.An approach for designing thermal management systems for electric and hybrid vehicle battery packs[C]∥The 4th Vehicle Thermal Management Systems Conference and Exhibition.Colorado:National Renewable Energy Laboratory,1999:24 -27.

[6] Ma Y,Teng H,Thelliez M.Electro-thermal modeling of a lithium-ion battery system[J].SAE International Journal of Engines,2010,3(2):306 -317.

[7] Möller T J,Stahlbaum R,Sereecharoenkij C,et al.Development of a numerical simulation tool for the cooling of batteries[J].SAE International Journal of Passenger Cars-Mechanical Systems,2009,1(1):156 -164.

[8] 林成涛,李腾,陈全世.锰酸锂动力蓄电池散热影响因素分析[J].兵工学报,2010,31(1):88 -93.LIN Cheng-tao,LI Teng,CHEN Quan-shi.Analysis of the heat dissipation capability influence factors of LiMn2O4-based lithiumion power battery[J].Acta Armamentarii,2010,31(1):88 -93.(in Chinese)

[9] 陈磊涛,许思传,常国锋.混合动力汽车动力电池热管理系统流场特性研究[J].汽车工程,2009,31(3):224 -227.CHEN Lei-tao,XU Si-chuan,CHANG Guo-feng.A study on the flow field characteristics of HEV battery thermal management system[J].Automotive Engineering,2009,31(3):224 -227.(in Chinese)

[10] 常国峰,陈磊涛,许思传.动力蓄电池风冷热管理系统的研究[J].汽车工程,2011,33(10):890 -893.CHANG Guo-feng,CHEN Lei-tao,XU Si-chuan.A study on the air cooling thermal management system of power battery package[J].Automotive Engineering,2011,33(10):890 - 893.(in Chinese)

[11] 张承宁,董玉刚,雷治国.锂离子动力电池组线路板通电生热式加热装置:中国,ZL201010581892.0[P].2011 -05 -25.ZHANG Cheng-ning,DONG Yu-gang,LEI Zhi-guo.Heating device for lithium-ion batteries through the circuit board:China,ZL201010581892.0[P].2011 -05 -25.(in Chinese)

[12] Pesaran A A.Battery thermal models for hybrid vehicle simulations[J].Journal of Power Sources,2002,110(2):377 -382.

[13] 姚仲鹏,王瑞君.传热学[M].第2 版.北京:北京理工大学出版社,2003.YAO Zhong-peng,WANG Rui-jun.Heat transfer theory[M].2nd ed.Beijing:Beijing Institute of Technology Press,2003.(in Chinese)