高碳82B线材控轧控冷工艺优化实践

2014-02-09李长胜马志军王进张先轶

李长胜,马志军,王进,张先轶

(张家港联峰钢铁研究所有限公司,江苏张家港 215628)

生产技术

高碳82B线材控轧控冷工艺优化实践

李长胜,马志军,王进,张先轶

(张家港联峰钢铁研究所有限公司,江苏张家港 215628)

对82B线材控轧控冷工艺进行了优化,通过改变终轧温度、吐丝温度和斯太尔摩辊道速度及冷却工艺参数,盘条的组织和力学性能基本达到了使用要求,索氏体化率达到85%以上,月产量稳定在5 000 t以上。

82B线材;控轧控冷;索氏体

1 前言

高碳82B线材主要用于制作1 860 MPa及以上级别的预应力钢丝和钢绞线,广泛应用于高速公路、铁路桥梁、高层大跨度建筑、海港码头等领域。随着预应力行业的快速发展,作为该产品主要原料的82B钢,其市场发展前景将更为广阔,同时质量要求也越来越高,不但要求有稳定的化学成分、纯净的钢质,同时要求有较高的索氏体含量和均匀的金相组织[1]。联峰钢铁优化探讨了规格为Ф13 mm的82B线材的控冷工艺,以期为批量生产提供依据。

2 质量要求与工艺流程

质量要求。除应具有较高的尺寸精度、良好的表面质量外,还要求:抗拉强度1 130~1 220 MPa,断面收缩率≥30%,伸长率≥10%;不允许出现马氏体、贝氏体、网状渗碳体等异常组织;索氏体化率≥85%,且要均匀,减少边部与中心的差异。

高碳82B线材采用如下工艺流程:步进梁蓄热式加热炉→高压水除鳞→保温辊道→卡断剪→粗轧机组6架→飞剪→中轧机组8架→预精轧机4架→水箱→飞剪→精轧机组8架→水箱→减定径机4架→水箱→吐丝机→斯太尔摩控冷→集卷→P/F线运输→打包→称重挂牌→成品入库。

全线主体设备从国外引进,设有7套水箱,自动化控冷系统控制精度高,大风量斯太尔摩冷却线,带有可关闭的保温罩,既可强制冷却实现索氏体化处理,又可实现缓慢冷却,得到所需要的组织和性能。

3 工艺优化

3.1 试验方案与试验结果

试验材料的化学成分要求:C 0.81%,Si 0.23%,Mn 0.77%,P 0.012%,S 0.004%,Cr 0.18%。开轧温度较低,可细化奥氏体晶粒、减轻氧化烧损和表面脱碳,成品盘条中索氏体含量越高越有利于拉拔,轧后应具有一定的冷却速度。结合现场实际,制定4种工艺方案,加热温度均为(1 020±40)℃,均热温度均为(1 080±30)℃,进减定径机温度均为(870± 15)℃,4种工艺方案成品轧制速度一样,其他工艺参数及产品的力学性能结果见表1。

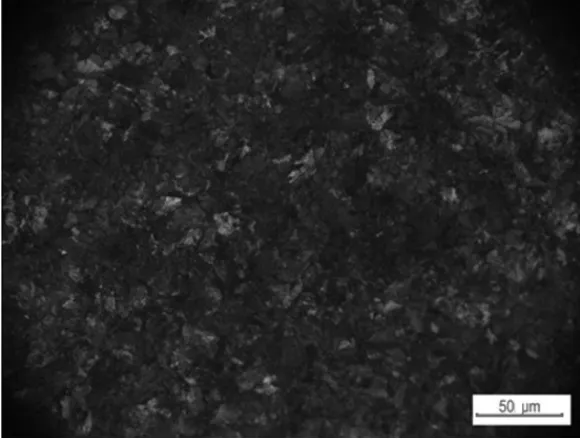

方案3与方案4相对较合理,方案3抗拉强度最高,平均达到1 161 MPa,对方案3与方案4的成品分别进行了索氏体含量的测定,产品的索氏体体积分数分别为86%和85%。金相组织如图1所示,主要为索氏体和少量的珠光体。

3.2 试验分析

轧后盘条在风冷线上冷却过程中,当温度低于Ar3时,钢中的奥氏体将会向自由能更低的其他相转变[2]。82B钢为过共析钢,在轧后连续冷却过程中,随着冷却速度的逐步提高,首先会沿奥氏体晶界析出渗碳体,而后出现珠光体、马氏体等组织。由于成品盘条需要一定程度的拉拔,为保证一定的拉拔性能,轧后应具有较快的冷却速度,以提高有利于拉拔的索氏体含量,同时也要避免不利于拉拔的网状渗碳体、马氏体组织的产生。但对于高碳钢线材来说,由于中心成分偏析的存在,可能会有少量的马氏体。高碳钢线材控制冷却,应是吐丝后立即急冷到相变温度,此后减慢冷却速度,使其类似等温转变,从而得到索氏体、少量的渗碳体和片状珠光体组织[3]。82B线材的组织检验结果为S+P,无异常组织,符合要求,索氏体化率在85%左右,与索氏体化率95%的行业领先水平相比仍有一定的差距,因此,82B线材轧制后的控冷工艺需要进一步优化。

控冷工艺参数主要包括:开轧温度、终轧温度、吐丝温度和相变区冷却速度等。4种工艺方案开轧温度和终轧温度相同,不同的是吐丝温度、辊道速度和风机开启数及风量大小。方案1风量不足,辊道速度较慢,盘条大约在7#风机位置搭接处开始相变,相变前的冷却速度仅为4.9℃/s,索氏体比例较低,故此方案不可采用。相变前的冷却速度越快,过冷度就越大,奥氏体转变为珠光体的开始温度就越低,相应的珠光体片层间距较小,在相变区停留时间越长,转变越充分,索氏体化率越高。方案2盘条表面相变与方案3相同,不同的是方案2在回温后仍给予100%风量,转变不充分,因而索氏体化率低,此方案也不能采用。方案3与方案4索氏体化率均较高,方案3与方案1、2相比,主要区别是辊道速度加快和相变区的风量有所降低,因而相变区的冷却速度加快了,同时转变区的冷却速度有所减缓,转变时间比较充分,索氏体化率相对较高,相变后为避免碳、氮化物析出,开满两台风机以加快冷却,使其处于固溶状态,从而提高盘条的抗拉强度。前3种方案的吐丝温度均为860℃左右,同时终轧温度只有870℃左右,相变前的奥氏体晶粒较小,不利于C曲线右移,因而不能更好地降低奥氏体的转变温度。方案4与方案1、2和3相比,吐丝温度较高,辊道速度也较快,因此相变前奥氏体晶粒较粗和过冷度较大,但由于线材温度较高,靠近心部的相变会较迟。此种方案在冷却能力足够时是一种较好的工艺。综上,4种方案都有不足之处。

根据82B线材的质量要求及生产实践,应控制原始奥氏体晶粒大小,连铸工序施加末端电磁搅拌以改善偏析,将加热段温度控制在(990±50)℃,均热段温度控制在(1 060±30)℃,开轧温度为(980± 20)℃,入减定径温度为(900±15)℃,吐丝温度为(900±10)℃,斯太尔摩入口段辊道速度为1.0 m/s,出口段辊道速度为0.9 m/s,重点优化轧后冷却工艺,设法增加相变前冷却速度,以进一步提高盘条的索氏体化率。

图1 82B线材的金相组织

4 结语

采用改进后的控轧控冷工艺生产的Ф13 mm规格82B线材质量有较大改善,用户拉拔到Ф5.07 mm,钢绞线各项指标优良。82B线材形成了批量生产,月产量稳定在5 000 t以上,但由于斯太尔摩风冷线盘条降温主要靠风冷,其质量受现场气温和湿度的影响较大。生产中应根据季节变化及时采取有效措施,对控冷工艺参数进行适时调整,以稳定和进一步提高产品的质量。

[1]姚敢英,潘应君.82B钢盘条拉拔脆断的原因分析[J].武汉科技大学学报,2006,29(5):457-459.

[2]蔡丹,赵嘉蓉.82B线材控冷工艺及性能模拟[J].武汉科技大学学报,2003,26(1):5-7.

[3]王有铭,李曼云,韦光.钢材的控制轧制和控制冷却[M].北京:冶金工业出版社,1995.

Optimization Practiceon Controlled Rolling and Controlled Cooling Processof High Carbon 82B WireRod

LI Changsheng,MA Zhijun,WANG Jin,ZHANG Xianyi

(Zhangjiagang Lianfeng Iron and Steel Research Institute Co.,Ltd.,Zhangjiagang 215628,China)

Controlled rolling and controlled cooling process is explored for 82B wire rod.Through changing the finishing temperature, laying temperature and stelmor roller speed process parameter,the microstructure and mechanical property of wire rod has basically reached the expected result,sorbitizing rate reached 85%above and the monthly output stabilized at above 5 000 t.

82B wire rod;controlled rolling and controlled cooling process;sorbite

TG335.6+3

:B

:1004-4620(2014)01-0020-02

2013-10-28

李长胜,男,1981年生,2007年毕业于江苏大学材料学专业,硕士。现为江苏永钢集团张家港联峰钢铁研究所有限公司工程师,从事线材产品开发与研究工作。