水泥生产工艺方面的中庸之道(连载四)

2014-02-08贾华平

贾华平

(天瑞集团水泥公司,河南 汝州市 467500)

15 好的燃烧器就一定有好的结果吗

燃烧器对熟料煅烧的重要作用是不言而喻的,但由于每条窑的情况不同,而且就同一条窑来讲,原燃材料和工艺状况也在不断地变化着,所以,其使用的好坏还与对其适时合理的调整至关重要。如果调整不好,一台好的燃烧器就不一定能取得好的结果。

只有合理调整燃烧器一次风的风量、风压,调整外风、内风、中心风的蝶阀开度,调整各风道的截面积、出口风速,调整燃烧器在几何上的三维定位、倾斜度,提高煤粉着火前段的煤粉浓度,强化各风道的回流混合,加强燃烧器对高温气体的卷席作用,才能达到好的燃烧效果和火焰形状。应该强调的是,对燃烧器的每一次调整,都要有专人做好认真仔细的记录,以备以后的调整和烧成工况的分析提供依据,切忌多人管理和记录,造成不应有的混乱局面。熟料烧成要求火焰的形状要完整、活泼、有力,这不是一件简单的事情,需要我们长期的观察和总结经验。

内风不能开得太大,否则,可能导致煤粉在着火前就已被稀释,这样反倒不利于着火,或者可能引起高温火焰,冲刷窑皮;内风也不能开得过小,否则煤粉着火后不能很快与空气混合,就会导致煤粉反应速率降低,引起大量的CO不能及时地氧化成CO2,在窑内形成还原气氛。

外风不宜开得过大,否则,会造成烧成带火焰后移,窑尾结厚窑皮或在过渡带附近出现结圈、结蛋现象;外风也不宜开得太小,否则不能产生强劲的火焰,不利于煅烧出好质量的熟料。

因此,应根据具体情况选择合理的操作参数,根据煤质的好坏、细度、水分、二次风温度、窑内情况以及熟料易烧性和耐火度的好坏而定,通过调整最佳的外风、内风和中心风的比例关系和风速,以及燃烧器在窑口的合理定位和倾斜度,才能确定适宜的煅烧制度。

15.1 关于燃烧器的定位问题

许多公司的燃烧器采用“光柱法”定位,控制准确,但操作不方便。最好采用位置标尺在窑头截面上定位,一般控制在窑头截面第四象限稍偏料的位置效果较好。在特殊工艺情况下可作少许微调。

安装时,燃烧器在水平位置时,其中心点要与窑的截面中心点处于同一个点上,每次检修结束前要对燃烧器的位置进行一次校正和核对。正常生产时,还要进行适当的微调。

从窑上看,火焰的形状应该完整有力、活泼,不冲刷窑皮,也不能顶料煅烧,火焰的外焰与窑内带起的物料刚好接触为好。如果燃烧器的位置太偏上,火焰会冲刷到窑皮,窑筒体局部温度偏高,且烧成带的窑皮会向后延伸,窑内的热工制度紊乱,严重时,投料不久就红窑。

如果燃烧器的位置离料太近,火焰会顶住物料,造成顶火逼烧,未完全燃烧的煤粉被翻滚的物料包裹在内,烧成带的还原气氛加重,导致熟料的还原料和烧失量提高,严重影响到熟料质量;还原气氛严重的气体被带入预热器系统,降低物料液相出现的温度,使预热器系统结皮,甚至堵塞。

在中控筒体扫描图像上看,烧成带的窑皮应在20~25m之间,(小窑的窑皮短一些,大窑的窑皮要长一些),筒体温度分布均匀,没有高温点,温度在300~350℃,过渡带筒体温度在350℃左右。说明此时,火焰完整、活泼、顺畅,燃烧器的位置比较合适,烧成的熟料也是理想状态。

如果前面的温度较高,而烧成带后面部分温度正常,说明燃烧器的位置离料远了,或者火焰已经分叉、变散,火力不够集中。一是及时清理火嘴上的积灰和结渣;二是适当调整火焰形状,使火焰根部保留适当的黑火头。

如果烧成带后部分温度较低,烧出的熟料大小不一、结粒不均匀,说明燃烧器的纵坐标太低了,有顶火扎料现象,应该适当调高一些。

如果烧成带后温度偏高,特别是2号轮带以后,甚至在380℃以上,说明燃烧器的纵坐标太高了,一般后窑口的温度也会较高,时间长了会出现长厚窑皮,甚至结后圈,严重时发生后窑口漏料现象,应该适当调低一些。

如果烧成带的温度较低,过渡带的温度也不高,说明烧成带的窑皮较厚,燃烧器靠物料太近,火焰不顺畅,往物料中扎。熟料经破碎后有黄心料。

15.2 关于火焰形状对煅烧的影响

燃烧器设计的最佳火焰形状是轴流风和旋流风在(0.0)位置,此时各风道通风量最大,火焰形状完整而有力。

火焰形状是通过旋流风和轴流风的相互影响、相互制约而得到的,一般燃烧器的旋流风压控制在24~26kPa、轴流风压控制在23~25kPa、一次风压力控制在30kPa上下比较适中,要尽量在各风道的通风截面积不小于90%的情况下对各参数进行调整,以寻求风压和风量的最佳平衡点。

火焰形状的稳定是通过中心风来实现的,中心风的风量不能过大,也不能过小。一般中心风的压力应该控制在6~8kPa之间比较理想,要想得到火焰形状的改变需要有稳定的一次风出口压力来维持,通过稳定燃烧器上的压力,改变各支管道的通风截面积来达到改变火焰形状的目的。

需要强调的是,对火焰的调整不可操之过急,要本着“小幅多次”的原则,在每一次调整后都要有耐心观察,看看窑上的变化再作进一步的调整,这种变化可能要等几个小时。在调整火焰形状的时候,要杜绝走极端的现象,当火焰过粗的时候也会很长、很软;当火焰过细的时候也会很短。

15.3 煤质变化对火焰形状的影响

当煤的灰分变高时,煤粉的燃烧速度将变慢、火焰变长、燃烧带变长。应该采取的措施有:① 提高二次风温度或利用更多的二次风,加强一次风和二次风与煤粉的混合程度;② 进一步降低煤粉的细度和水分;③ 改变轴流风和旋流风的用风比例,适当加大旋流风;④ 增加一次风量,减小煤粉在一、二次风中的浓度。

当煤的挥发分变高时,煤粉着火将加快,焦炭颗粒周围的氧气浓度降低,易形成距窑头近、稳定性低、高温部分变长的火焰。应该采取的措施有:① 增加火焰周围的氧气浓度;② 增加轴流风的风量及风速;③ 增加一次风风量。

当煤的水分增加时,其外在水分可以通过提高出磨废气温度来降低,而内在水需要在110℃左右才能蒸发,煤磨对内在水分是无能为力,只能从原煤采购上控制。内在水高的煤粉入窑后火焰将会变长,燃烧速度变慢,火焰温度低,黑火头变长,这时应该适当地加大旋流风的比例,加强火焰对二次风的卷吸,把燃烧器退出一些,适当提高二次风温度,加大二次风对火焰的助燃作用,提高煤粉的燃烧速度,达到提高火焰温度的目的。

15.4 正常情况及不正常情况的调节

在正常情况操作中,如果窑内烧成带温度低时,应开大内风蝶阀开度,关小外风蝶阀开度,使火焰缩短,提高窑前温度;当烧成带温度偏高时,应开大外风蝶阀开度,关小内风蝶阀开度,使火焰伸长,保持窑一定的快转率,提高熟料的产量和质量。

如果发现窑内有厚窑皮或结圈时,可将燃烧器全部送入窑内,外风蝶阀全开,内风蝶阀少开,中心风蝶阀也要开大,使火焰变长,烧成带后移,提高圈体温度;如果发现烧成带有扁块物料,说明后圈已掉,应将燃烧器退回窑口位置,外风蝶阀关小开度,内风蝶阀开大,中心风蝶阀也要关小,缩短火焰,提高窑速,控制好熟料结粒,保护好烧成带窑皮。因为结圈的因素很多,应根据窑型和结圈的结构,具体情况具体分析,不能一概而论。

16 入窑分解率越高越好吗

我们现在用的预分解烧成工艺,单从名字上就能看出,CaCO3在入窑前的预分解是其主要特点,所以入窑分解率是其重要指标,它之所以产量高、质量好、能耗低,关键就是把生料的分解拿到了窑外,相对于其他窑型,入窑分解率有了大幅度提高。

就现有工艺装备来讲,生料入窑的CaCO3分解率应该至少达到90%以上,如果达不到这个水平,势必就要加重窑的负担,预分解窑的优势就会大打折扣。那么,入窑分解率是不是越高越好呢?实践证明并非如此,对现有的分解窑生产线,入窑分解率不宜超过95%或96%。

我们知道,CaCO3的分解是一个吸热工艺,如果完成了分解,紧随其后就有硅酸盐矿物形成,就会转变为放热工艺。放热和吸热对工艺装备的要求可是大不一样的,如果在分解炉内就开始放热反应,极有可能导致分解炉的烧结堵塞。

分解率的高低主要依赖于分解炉,依靠分解炉为生料提供的温度和停留时间。就现有的分解炉设计,一般考虑的分解率在92%~96%之间,停留时间是一定的,要提高分解率就只有提高温度,单靠提高温度而不延长停留时间,强制提高分解率是很不经济的。

强制提高分解炉温度,就会导致各级预热器的温度相应升高,就会增加预热器结皮堵塞的机会;预热器温度的升高又会导致其C1出口废气温度的升高,使废气带走的热量增加,继而增加了煤耗。

就已有的分解窑来讲,长径比都是一定的,都是按照分解率在92%~96%之间设计的,长窑内的烧成工艺不适合过高的分解率。

入窑分解率的提高,缩短了物料入窑后的进一步分解、过渡烧成、液相烧成时间,如果现有烧成制度不变,就会在液相烧成带生成大晶格的C2S,此类C2S和fCaO很难结合也难结粒,继而进入高温烧成带后,生成大晶格的C3S,此类矿物不易成球,易生成飞砂料。

入窑分解率的提高缩短了熟料的整体烧成时间,如果现有的窑内温度分布不变,烧成的熟料不能及时地出窑快速冷却,“从1250℃开始到出窑冷却前,C3S会缓慢地分解为C2S和fCaO”、“β型C2S会粉化转型为r型C2S”、“熟料中的方镁石会结晶析出”,既影响了熟料的安定性,又降低了熟料强度,还会在SM、AM较高时产生飞砂;如果强制拉长火焰,延长烧成时间,就会降低新生CaO的活性,增加烧成能耗,过长的烧成带也会增加大晶格C3S的生成,形成难磨的飞砂料。

按照洪堡公司的试验结论,当入窑分解率达到97%~98% 时,窑的长径比应该缩短到7~8,而不是现在的15左右。

这也不等于说目前的预分解窑,就没有进一步优化的可能了,进一步“提高分解炉的温度,提高入窑分解率,减轻窑的热负荷”就是重要方向之一,但这需要对现有工艺和装备作相应的改进。围绕提高入窑分解率,如何延长炉内停留时间、如何提高分解炉温度、如何让分解炉适应温度的提高、如何让窑内烧成适应更高的入窑分解率,而不是简单的“提高”。

研究表明,环境温度愈高,固相反应启动愈快,随后反应层内部的温度会迅速升高,形成温度升高和加速固相反应的叠加效应,反应活化能也由147.52kJ/mol下降至114.34kJ/mol。

建材总院的试验表明,不同温度下分解出的CaO活性,以1100~1200℃分解出的CaO活性最高,煅烧温度从900℃ 升高至1200℃时,新生物相反应活性提高了约60%,各种温度条件下的固相反应显著加速,提高的幅度可达11%,最终实现节煤的效果。

17 游离氧化钙越低越好吗

目前,大多数水泥企业对熟料fCaO的控制,要求合格指标为≤1.5%,合格率要>85%。这种指标已经沿用了几十年,基本上是照搬了传统回转窑的习惯。熟料fCaO的指标设置与控制,其主要目的,一是确保安定性合格;二是稳定窑的生产运行,生产出优质稳定的熟料。

另外,熟料fCaO过高还将导致水泥的需水量增加,导致混凝土外加剂的效果变差,致使混凝土搅拌站增加了使用外加剂的成本。所以,有的混凝土搅拌站对水泥提出了fCaO含量≤l%的要求。

确保安定性合格是必须的,单从这方面讲,熟料fCaO是越低越保险,但熟料fCaO的降低是需要付出成本代价的。因此,在确保熟料安定性合格的前提下,熟料fCaO的控制指标并不是越低越好。熟料fCaO控制过低有以下不利之处:

(1)熟料质量下降。在fCaO低于0.5%时,熟料往往呈过烧状态,甚至是死烧。此时的熟料缺乏活性,强度不但不会提高,反而会下降。

(2)降低烧成带窑衬寿命。因为降低fCaO含量的重要手段之一就是提高烧成温度,回转窑耐火砖为此承受了高热负荷,使用寿命必将缩短。

(3)需要更多的燃料消耗。为使少量残存的fCaO被C2S吸收,就要提高烧成温度,付出更多的热量。有国外学者的研究结论为,熟料fCaO每降低0.1%,熟料热耗要增加58.5kJ/kg。按热值为5800kcal/kg的煤来算,相当于增加煤耗2.4kg/t熟料。

(4)熟料的易磨性变差。研究表明,fCaO每降低0.1%,水泥磨的系统电耗要增加0.5%,这不仅因为熟料死烧难磨,还因为fCaO在水泥粉磨之前的消解膨胀,能改善熟料的易磨性。

就生产优质稳定的熟料来讲,影响因素是多方面的,过份地压低熟料fCaO指标,可能会制约其他措施的采取,反而影响了熟料强度的提高。盲目地压低熟料fCaO指标,甚至加以大力度的考核,还有可能迫使生产系统、质控人员的简单应付,采取限制KH、SM的措施,反而影响了熟料强度的提高。

特别对MgO、R2O、SO3等有害成分含量高的原料,煅烧上需要提高SM,强度上需要提高KH,这都会导致熟料的fCaO上升,使这些措施无法采用。反过来讲,在熟料安定性没问题的前提下,适当地放宽熟料fCaO的控制指标,更有利于合理地确定配料方案,获得强度较高的熟料。

应该说明的是,适当放宽熟料fCaO指标,不等于放宽对熟料fCaO的控制。生产优质稳定的熟料,需要均衡稳定的生产,要均衡稳定的生产,就要抓好熟料fCaO的稳定。

具体讲就是,熟料fCaO的指标可以适当放宽,但熟料fCaO的波动却是越小越好。我们的着力点应该放在对熟料fCaO的大点控制、特别是对连续大点的控制和缩小熟料fCaO的标准偏差上。

18 微量元素对熟料煅烧的影响微不足道吗

熟料中的微量元素,特别对现在采用的预分解窑生产工艺,并非“人微言轻”,它们就像药引子一样,能够起到“四两拨千斤”的作用,而且这种作用大多数是“负能量”,绝对轻视不得!

目前,国内对出窑熟料的生产控制,大多数是控制fCaO<1.5%左右、立升重1300g/l左右。各企业的生产控制指标基本相同,但熟料的质量指标如强度、凝结时间等则相差甚远。有的28天强度高达72MPa,有的却只有50MPa左右。而且,立升重与fCaO的相对关系也不一样,大多数厂立升重达到1250g/l时,fCaO就能达到1.5%左右,但也有不少厂立升重要达到1400g/l时,fCaO才能达到1.5%左右。这些都是微量元素作用的结果。

在硅酸盐熟料中,除CaO、SiO2、Al2O3、Fe2O3四种主要成分外,还有原燃材料有意无意中带入的MgO、K2O、Na2O、SO3、CI-、F-、等微量组分, 这类组分的份量虽然不大,但是对熟料的煅烧和质量却有着十分重要的影响。

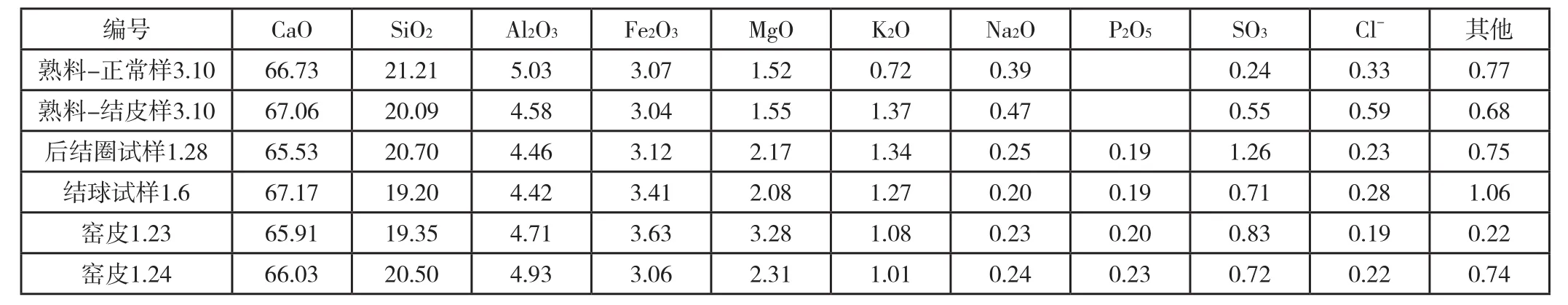

一方面,微量组分的存在可以降低最低共熔温度,增加液相量,降低液相粘度,有利于熟料的煅烧和C3S的形成;另一方面,含量太高时会影响熟料的煅烧工艺,同时影响熟料的质量。微量元素对熟料的煅烧温度有着决定性影响,当微量元素增加时,会出现以下几种不利情况:①液相提前出现、轻则窑尾结大块、结圈,重则结蛋;②粘度低导致窑皮酥、脆;③液相量增多,烧成带结大块,煅烧温度降低,熟料强度低。某厂烧成系统有关样品的元素分析见表1。

表1 某厂烧成系统有关样品的元素分析 %

MgO的存在,在熟料煅烧时,有一部分与熟料矿物结合成固溶体并溶于玻璃体中,当熟料中含有少量的MgO时可以降低熟料的烧成温度,增加液相量,降低液相粘度,对熟料烧成有利。但硅酸盐熟料中MgO的固溶量与溶解于玻璃体中的MgO量总计为2%左右,其余的MgO呈游离状态,若以方镁石的形式存在,将会影响水泥安定性。

生料中的MgO虽然能使液相最初出现温度降低10℃左右,但并不能显著地影响熟料的形成速度。而且熟料中的MgO加快了α-C2S→α'-C2S的转化,导致了冷却时弱水硬性β-C2S的稳定,降低了熟料活性。

K2O、Na2O含量少时起助熔作用,能降低生料的最低共熔点,增加液相量,降低熟料的烧成温度,对熟料性能并不造成多少危害。但含量较多时,K2O、Na2O将取代熟料矿物中的CaO形成含碱化合物析出CaO,使C2S难以再吸收CaO形成C3S,增加了熟料中的fCaO含量,降低了熟料质量。

由于碱的熔点较低,能在烧成系统中循环富集,与SO3、Cl-等形成氯化碱(RCl)、硫酸碱(R2SO4)等化合物,这些化合物将粘附在预热器旋风筒的锥体和筒壁上形成结皮,严重时会造成堵塞。

还有,当原料中有硫存在时,碱与硫易生成钾石膏,导致水泥快凝和水泥库结块;水泥中的碱还能和混凝土中的活性集料(如蛋白石、玉髓等)发生“碱-集料反应”,产生局部膨胀,引起构筑物变形甚至开裂。

SO3、Cl-、F-是熟料中的挥发性组分。其中,氟化钙很早就被认为是有效的矿化剂,它能提早液相出现的温度。氯化钙也具有良好的矿化作用,特别是能促进B矿的形成。在Ca-Si体系中加入4%石膏,C3S形成温度可由1400~1500℃降至1350℃,而且石膏对含碱熟料的形成有利。但在熟料的煅烧过程中,这些挥发性的有害成分能够在系统中循环富集,多组分共存时,最低共熔温度可能下降到650~700℃,在系统650~700℃区域内可能出现部分熔融物,粘结生料颗粒造成结皮和堵塞。

P2O5对于熟料的烧成有强烈的矿化作用,当熟料中的P2O5控制在0.1%~0.3% 时,能使CaO和磷酸盐先生成固溶体再结晶出C3S和C2S,促进硅酸盐矿物的形成。但随着其含量的增加,由于P2O5会使C3S分解,当P2O5超过0.5%时,每增加1%的P2O5,将减少9.9%的C3S,增加10.9%的C2S,导致熟料的活性降低,同时增加了熟料的fCaO。

19 水泥窑旁路放风肯定会增加能耗吗

在一些生产企业,由于原燃材料的原因,或废矿废渣的综合利用,导致其烧成系统存在较高的K2O、Na2O、SO3、Cl-等有害成分,对烧成系统和产品质量构成了较大影响,为了降低其危害程度,我们首先会想到旁路放风,但又因为其能耗成本太高而不敢涉足。

K2O、Na2O、SO3、Cl-这些有害成分是熔点低易挥发的物质,在熟料烧成系统中,它们随着生料一起入窑,在达到自己的沸点温度后汽化挥发,随废气返回预热器内;它们在预热器内与生料进行充分接触,在达到自己的凝固点温度后就会凝结在生料颗粒的表面上,再一次随生料进入窑内;这样往复多次的挥发回预热器、凝固入窑,就形成了有害成分的循环过程。

随着时间的延长,将有越来越多的有害成分加入循环过程,使入窑生料中的有害成分越来越高、出窑熟料中的有害成分也随之增高,直至出窑熟料中的有害成分与入窑生料中的有害成分达到平衡,循环过程中的有害成分达到最高。

旁路放风就是在有害成分循环富集的窑尾烟室上部,在粉尘含量最低的部位开口放风,寻求以较小的放风量获得较大的有害成分放出,从而减小有害成分对生产和质量的影响。

早期的旁路放风系统,是将放出的温度高达约1100℃的废气掺入冷空气降温至450℃左右除尘排放,每放1%的风就会使熟料烧成热耗增大17~21kJ/kg熟料,这确实是一种巨大的浪费。但对于无法选择原料的工厂来讲,由于这种浪费比有害成分对生产和质量造成的损失要小得多,故还是有一些工厂在不得已的情况下采用了旁路放风。

现在不同了,已有的水泥窑烧成系统大都配套有余热发电系统,对旁路放出来的高温废气,不用再掺入冷空气降温,可以给旁路放风系统配套一台余热锅炉,利用余热锅炉吸热降温,将余热锅炉产生的蒸汽用于余热发电,这就避免了热能的巨大浪费。即使对于可以选择原料的工厂来讲,也未尝不合适。

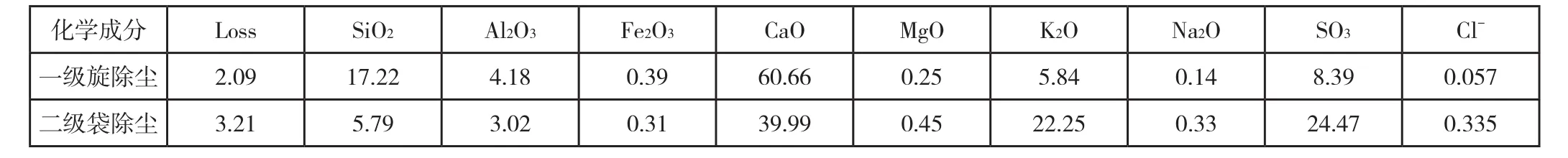

早期的旁路放风系统,多数采用一级除尘系统,放出的粉尘量大且“有害成分”含量低,处置起来有一定难度。实际上,我们完全可以采用二级除尘系统,一级采用旋风除尘器(和或余热锅炉)、二级采用袋式除尘器,对两级除尘器的集灰分别处理。

有害成分的凝固有一个温度窗口,由于废气进入两级除尘器的时间不同、温度不同、粉尘粒径不同、除尘器的特性不同,导致了两级除尘器的集灰在量和化学成分上大不相同,这就给我们分别处置创造了机会。旋风除尘器(和或余热锅炉)的集灰量大且有害成分含量低,可以返回生料库继续使用;袋式除尘器的集灰量小且“有害成分”含量高,可以作为农业化肥或工业原料出售。

光华水泥厂旁路放风两级除尘器集灰的化学成分对比见表2。

表2 光华水泥厂旁路放风两级除尘器集灰的化学成分对比 %

那么,给旁路放风系统配套余热发电以回收放风热耗的概念,是否具有可行性呢?新疆阿克苏天山多浪水泥有限公司用实践回答了这个问题,他们在这一方面作了大胆尝试,并取得了较好的效果。

阿克苏天山多浪水泥有限公司,在阿克苏、喀什各有一条实际熟料产量分别为4800t/d、2600t/d的新型干法水泥熟料生产线,由于原料中的碱含量较高,导致熟料中的碱含量高达0.9%~1.2%之间,远超过相关标准,严重影响了熟料生产和水泥销售。

为降低熟料碱含量以提高熟料质量、节约能源以进一步降低产品成本,公司与大连易世达新能源发展股份有限公司合作,在两条线上配置了窑尾旁路放风系统,同时配套建设了装机容量分别为12MW、7.5MW的余热电站,利用窑头冷却机废气、窑尾预热器废气,同时利用旁路放风排出的废气进行余热发电。于2011年7月~2012年3月投入正常运行。

在旁路放风率为5%~30%时,取得如下效果:

(1)熟料产量增加率为2%~9%;

(2)发电功率增加率为5%~40%;

(3)熟料碱含量降低率为5%~50%;

(4)在旁路放风率<25%时,熟料热耗基本不增加。

应该说明的是,旁路放风肯定是直接牺牲熟料烧成热能的,但同时由于旁路放风提高了煤粉燃烧效率降低了能耗、提高了窑的产量又降低了能耗,才使得能耗的增减量持平,最终显示出能耗没有增加。

(待续)