IrO2-SiO2涂层钛阳极的失效行为研究

2014-02-06孙猛猛王庆法邹吉军张香文

孙猛猛,王庆法,邹吉军,张香文

(天津大学化工学院,绿色合成与转化教育部重点实验室,天津300072)

尺寸稳定阳极(dimensionally stable anodes,DSA)是电化学领域最伟大的技术突破之一[1-3],常作为酸性介质中析氧电催化材料,应用于电镀、电解冶金、有机物分解、电合成和阴极保护等工业领域[4-8]。在过去的几十年中,由于具有高析氧活性和更好的阳极腐蚀稳定性,IrO2逐渐取代RuO2作为DSA氧化物涂层的活性组分。而与惰性组元TiO2、SnO2、Ta2O5、SiO2的组合,更发挥了其经久耐用之特点。

钛基IrO2-SiO2涂层阳极具有良好的电催化活性和优秀的电化学稳定性[9-12],可以在强酸性溶液、高电流密度下长期稳定工作,因而对该体系下电解过程中阳极的物理、化学、电化学性能的变化趋势及氧化物阳极的失效行为进行研究,为进一步提高其性能奠定基础,具有重要的意义。

本研究研究了不同焙烧温度下制备的IrO2-SiO2/Ti阳极在硫酸溶液电解前后电极的表面形貌、涂层组成和电化学性能的变化,并对其失效机理进行了讨论。

1 实验部分

1.1 电极的制备

1.1.1 钛基体的预处理

首先用400目的砂纸打磨 Ti基体(10mm×10mm×1mm)直至表面变得光亮。再将其依次浸入质量分数为5%的Na2CO3溶液中超声处理10min、去离子水中超声处理30min。然后在质量分数为36%的盐酸中80℃下加热处理1 h。最后用去离子水冲洗干净,保存在无水乙醇中待用。

1.1.2 溶胶的制备

称取一定量的IrCl3·3H2O粉末于三口烧瓶中,按 n(Ir)∶n(Si)=3∶2的比例,加入一定量的正硅酸乙酯(TEOS)。将三口烧瓶置于40℃的水浴中,在搅拌条件下用恒压滴液漏斗缓慢滴加混合溶剂(体积比1∶1的无水乙醇和异丙醇)至 IrCl3/TEOS溶液中。同时向三口烧瓶中加入1 mL质量分数为36%的盐酸,配制成50 mL溶胶,其中金属离子浓度为0.02 mol/L。滴完后搅拌反应12 h,得棕红色溶胶。

1.1.3 IrO 2-SiO 2涂层阳极的制备

将配制的溶胶涂刷到预处理过的钛基体上,置于105℃烘箱中干燥10min,然后放入一定温度的马弗炉中焙烧 10min,再于 105℃烘箱中放置10min后进行第2次涂刷,如此反复。涂覆总次数约10次,最后1次涂覆后,在马弗炉中多焙烧1 h。焙烧温度分别为 400、500、600、700和 800℃。

1.2 强化电解寿命测试

强化电解寿命试验以自制的IrO2-SiO2涂层钛电极为阳极,以镀铂的纯钛片为阴极,电解液为1.0 mol/L的H2SO4溶液,温度为60℃,电流密度为2.0 A/cm2。当槽电压开始大幅度上升时的累计电解时间为强化寿命试验失效时间。对强化寿命试验前和失效后的阳极进行 SEM、EDX以及电化学测试。

1.3 电极的表征和测试

采用扫描电子显微镜(Nanosem 430 Field EmissionGun SEM)观察电极的表面形貌,同时进行能量分散 X射线谱(EDX,Oxford Instrument ISIS 300)来表征涂层组成。利用CHI660C电化学工作站测试电极的电化学性能。电化学测试采用三电极体系,工作电极为 IrO2-SiO2涂层钛电极(有效面积为0.385 cm2),参比电极为饱和甘汞电极(SCE),辅助电极为Pt片电极。测试液为0.5 mol/L的H2SO4溶液,工作温度为室温。循环伏安扫描范围为-0.4~1.4 V,扫速为 1 ~500 mV/s。

2 结果与讨论

2.1 强化电解寿命

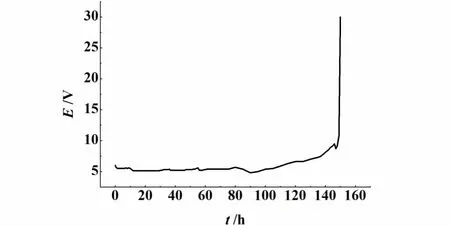

图1为在强化电解寿命测试中,600℃焙烧温度下制备的IrO2-SiO2/Ti阳极的槽电压随电解时间的变化关系。

图1 槽电压随电解时间的变化Fig.1 Variations of cell potential with operation time during the accelerated electrolysis test of IrO 2-SiO 2/Ti anodes prepared at 600℃

从图1中看出,在电解初期,槽电压逐渐下降,这种现象被认为是由于电极表面的多孔性造成的[5,13],随电解的进行,晶界或裂纹边缘逐渐被电解液渗入,电极的实际析氧活性位增多,在恒电流极化下电极电位下降。一段时间(约10 h)后,槽电压开始保持稳定,这一过程的时间占整个电解过程的主要部分。达130 h后,槽电压开始升高,并在很短的时间内(约20 h)迅速上升,直至失效。所以,可将整个电解过程分为“活化”、“稳定”和“失效”3个阶段。

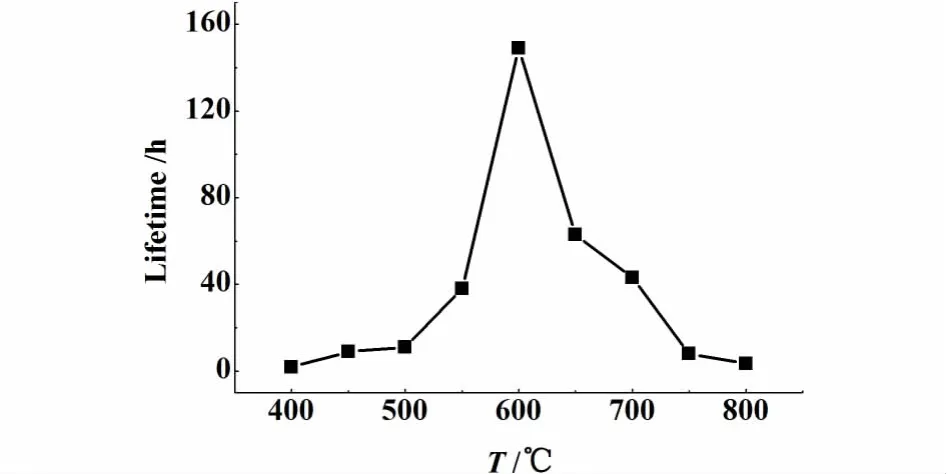

图2为不同焙烧温度下制备的IrO2-SiO2/Ti阳极的强化电解寿命。

图2 不同焙烧温度制备的阳极的强化电解寿命Fig.2 Accelerated lifetime of the IrO 2-SiO 2/Ti anodes prepared at different temperatures.

从图2中看出,随温度的增加,电极寿命先增大后减小,600℃取得最大值,约为150 h,根据张招贤[14]提到的方法,预测在正常电解条件下的电极寿命约为6.85 a。低焙烧温度下,涂层结晶度较差,内部组织的强度较小,涂层与基体的连接不牢固,涂层较容易溶解在电解液中或容易脱落。当焙烧温度升高到600℃时,寿命高的原因是IrCl3充分转变成金红石相的IrO2,同时作为稳定剂的SiO2也具有较高的稳定性。然而,焙烧温度高于700℃时,基体可能局部被氧化形成了惰性的不导电的TiO2层,导致涂层与基体间的附着力下降,电阻增加,导致电极寿命快速下降。

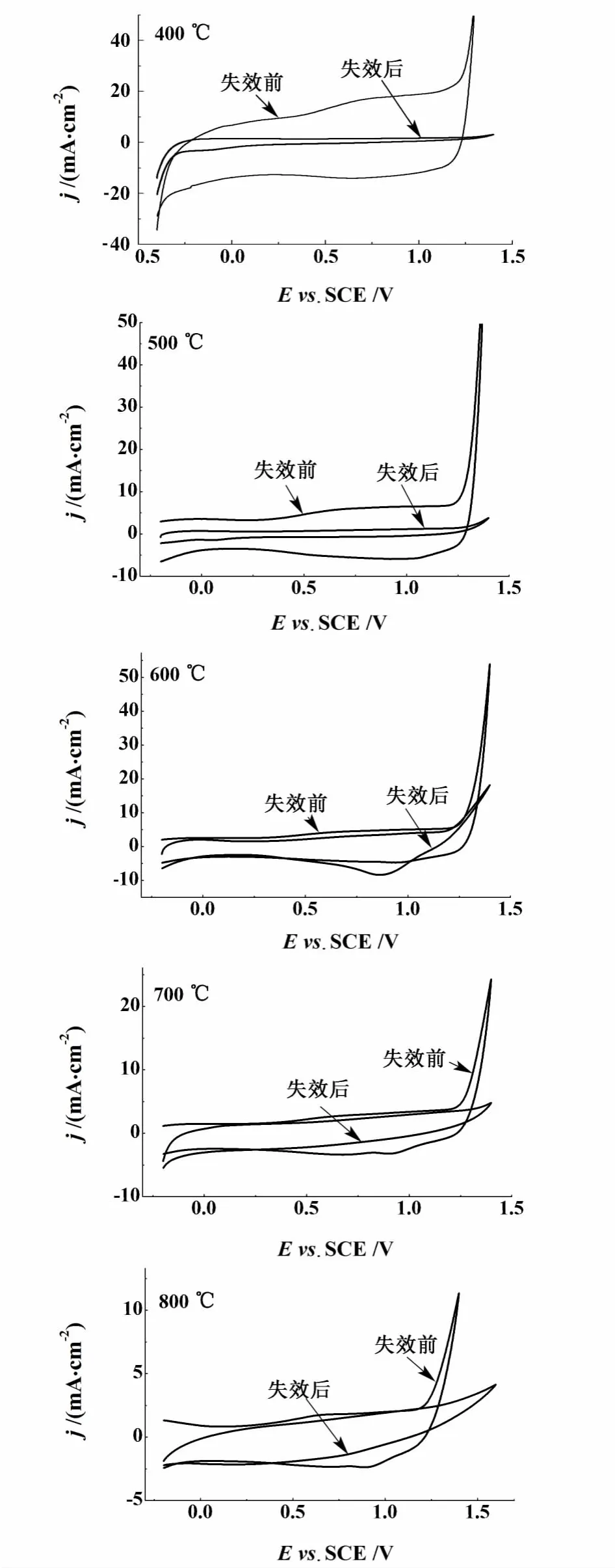

2.2 电化学性能测试

图3为电极失效前后的循环伏安曲线。从失效前的循环伏安曲线可以观察到,析氧反应大约发生在1.2 V。不明显的氧化还原峰出现0.7~0.9 V之间,对应于 Ir(III)/Ir(IV)的氧化还原转变[15-16],这意味着电极表面电化学性能主要取决于活性组分IrO2。电极失效后,电极的循环伏安曲线几乎看不到 Ir(III)/Ir(IV)价态转变的特征峰,析氧电压增大,对应的电流碱小。这样的曲线是典型的失效电极的循环伏安曲线。400~500℃制备的电极失效后的CV曲线与新鲜电极的CV曲线所包围的面积差别较大,这可能是因为低焙烧温度的电极涂层自身不稳定,与电极的结合也不牢固,在电解过程中溶解和脱落,活性位数量明显下降,因此电极破坏较大。然而,其他电极的CV曲线变化不大。结合SEM和EDX结果,发现涂层上还有一部分IrO2或涂层没受到较大破坏,因此电极还具有一定的电化学性能。

图3 IrO 2-SiO 2/Ti阳极失效前后的循环伏安曲线Fig.3 Cyclic voltammetry curves of IrO2-SiO2 anodes scanned at 50 m V/s in 0.5 m ol/L H2SO4 solution before and after accelerated life test

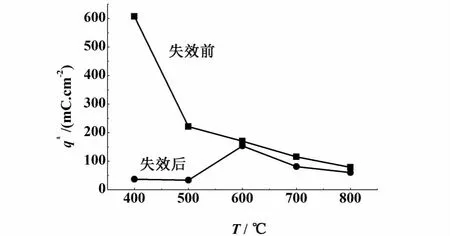

对图3中的循环伏安曲线在析氢电压和析氧电压间进行积分,可以得到伏安电荷(q*)。此电荷正比于电极的电化学活性表面积,可以表示电极表面电化学活性位的数量[13]。图4为电极失效前后的伏安电荷比较,从图4中可以看出,400℃制备的电极的 q*为607 mC/cm2,但寿命测试后 q*降到37 mC/cm2。电极失效前后 q*的巨大差异也存在于500℃制备的电极中。这些巨大改变表明了电极的失效。经过强化电解寿命测试,大部分的涂层电化学溶解或脱落,只有少量的电催化材料保留在电极上。然而,在较高焙烧温度下制备的电极失效后的q*只是略有减小,这意味着电极涂层材料只是略有损失。因此,该电极失效的主要原因不是电极涂层的溶解或脱落,而是钛基体和涂层之间形成了不导电的TiO2层。

图4 IrO 2-SiO 2/Ti阳极失效前后的伏安电荷变化Fig.4 Change of anodic voltammetric charge of different IrO2-SiO2 anodes derived from CV before and after accelerated life test

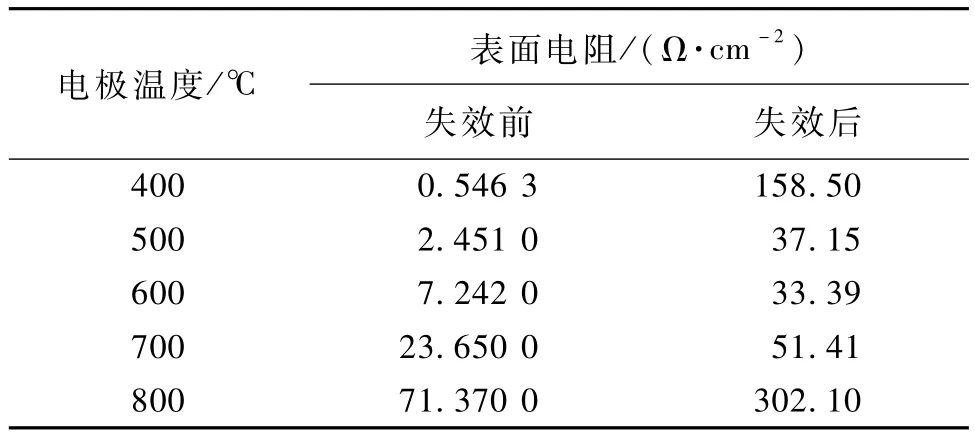

对失效前后的电极进行交流阻抗测试,从而得到电极的表面电阻,列于表1中。从表1中看出,电极失效后,不同温度制备的电极表面电阻均增大,这说明失效后的电极表面形成了不导电的TiO2层。随着焙烧温度的增加,新鲜电极的表面电阻逐渐增大,700和800℃的阻值已经到达23.65和71.37Ω/cm2。这表明在较高的焙烧温度下,电极表面已经生成TiO2,电解过程中TiO2层逐渐变厚,加速了电极的失效。

表1 不同焙烧温度电极失效前后表面电阻的变化Table 1 Surface resistance of the IrO2-SiO2 oxide anodes before and after the accelerated life test

2.3 失效前后电极表面形貌和组成分析

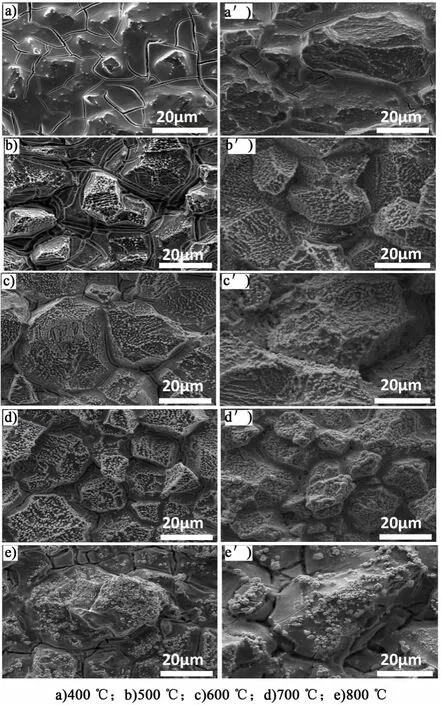

图5为不同焙烧温度制备的IrO2-SiO2/Ti电极强化寿命测试前后涂层表面的形貌。

图5 IrO 2-SiO 2/Ti阳极失效前(M)后(M′)的 SEM图Fig.5 SEM images of IrO 2-SiO 2 oxide anodes before(M)and after(M′)accelerated electrolysis test

从图5中可以看出,新鲜电极表面呈现裂缝-“岛”结构,“岛”上紧密排列着大量晶体颗粒。这样的电极表面形貌与其它文献[17-20]的结果一致,他们还发现表面组成不是均匀的,IrO2富集在表面颗粒上,我们制备的 IrO2-SiO2/Ti电极也发现 IrO2的表面富集现象。失效后的电极呈现不一样的形貌,低焙烧温度(400℃)制备的电极涂层溶解和机械脱落现象严重,暴露出钛基体。高焙烧温度(700和800℃)制备的电极涂层与基体结合牢固,没发现涂层的脱落和溶解,但是涂层裂缝加深加宽,表面的晶体聚集呈大块状颗粒。500和600℃制备的电极涂层只是部分溶解和脱落,表面的颗粒聚集现象不严重,也没有明显地长大。

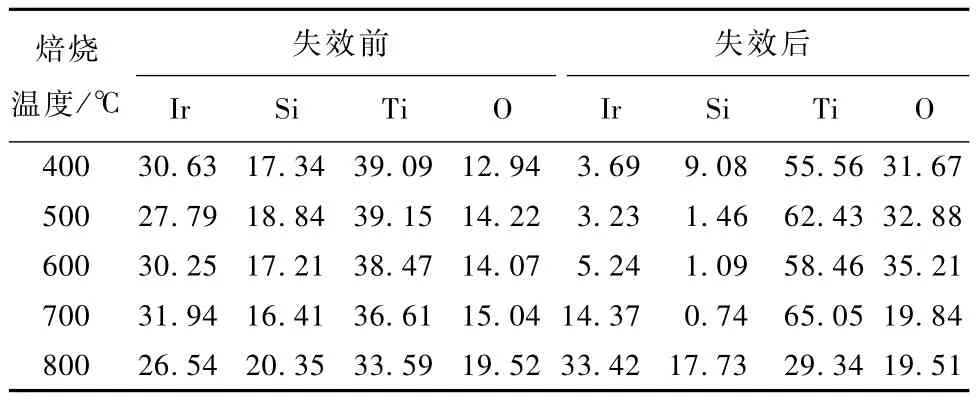

表2列出了不同焙烧温度电极失效前后涂层的组成。

表2 不同焙烧温度电极失效前后涂层的组成Table 2 Coating composition of the IrO 2-SiO 2 oxide anodes before and after the accelerated life test

从表2中可以看出,尽管涂液中没有Ti元素,EDX却检测出较多的Ti,这可能是因为X射线穿透涂层达到钛基体,或者基体的Ti在焙烧阶段扩散到涂层中。电极失效后,400~600℃电极中 Ir和 Si元素含量显著地降低,Ti元素含量极大增加,这说明在电解过程中IrO2-SiO2涂层逐渐溶解或脱落,失效后残留在基体上的涂层又少又薄。另外,O元素含量也急剧增大,说明在电解过程中钛基体被氧化,涂层变薄或部分脱落加速了基体被氧化过程,对应于电解的“失效”阶段。在较高的焙烧温度(700和800℃)下制备的电极,失效后Ir和 Si元素含量下降或不变,电极表面仍含有大量涂层。而O元素含量略有增大或不增,这说明在制备过程中TiO2中间层已经在基体和涂层间生成,一些TiO2还可能扩散到涂层中。所以,这些电极失效后TiO2含量没有剧增,在电解过程中更容易失活,从而快速失效。

3 结论

不同焙烧温度制备的IrO2-SiO2/Ti阳极的强化电解寿命差别较大,最适宜温度是600℃,相应的强化寿命是150 h。在强化电解过程中,低焙烧温度制备的阳极涂层强度差和与基体的结合不牢固,活性组分的电化学溶解和涂层的机械脱落促进TiO2层的生长。高焙烧温度制备的阳极中已生成一定量的TiO2,在电解一段时间后,电解液透过涂层,加速电极的失效。IrO2-SiO2/Ti电极失效的主要原因是钛基体和涂层之间形成了不导电的TiO2层。

[1]Trasatti S.Electrocatalysis:Understanding the success of DSA[J].Electrochimica Acta,2000,45(15/16):2377-2385

[2]王丽艳,王宝辉,吴红军,等.阳极涂层的研究进展[J].化学工业与工程,2009,26(2):176-182 Wang Liyan,Wang Baohui,Wu Hongjun,et al.Advance in DSA anode coating[J].Chemical Industry and Engineering,2009,26(2):176-182(in Chinese)

[3]张翼,周新新,张玉洁.金属氧化物涂层钛阳极的研究[J].化学进展,2009,21(9):1827-1831 Zhang Yi,Zhou Xinxin,Zhang Yujie.Ti-Based anodes with metal oxide coatings[J].Progress in Chemistry,2009,21(9):1827-1831(in Chinese)

[4]Cardarelli F,Taxil P,Savall A,et al.Preparation of oxygen evolving electrodes with long service life under extreme conditions[J].JAppl Electrochem,1998,28(3):245-250

[5]Morimitsu M,Tamura H,Matsunaga M,et al.Polarization behaviour and lifetime of IrO2-Ta2O5-SnO2/Ti anodes in p-phenolsulfonic acid solutions for tin plating[J].J Appl Electrochem,2000,30(4):511-514

[6]李天成,朴香兰,朱慎林.电化学氧化技术去除废水中的持久性有机污染物[J].化学工业与工程,2004,21(4):268-271 Li Tiancheng,Piao Xianglan,Zhu Shenlin.Removal of persistent organic pollutants in wastewater by electro chemical oxidation technology[J].Chemical industry and engineering,2004,21(4):268-271(in Chinese)

[7]Lipkowski J,Ross P N.Electrochemistry of novelmaterials[M].VCH,Weinheim,1994:207-295

[8]Bock C,Spinney H,Macdougall B.A study of the deactivation and service life of Ir oxide anodes supported on Al substrates[J].J Appl Electrochem,2000,30(5):523-532

[9]Mushiake K,Matsusaka K,Masuko N.Extension of lifetime of IrO2/Ti electrode through the addition of silica sol to the coating solution of the catalyst[J].J Surf Finish Soc Jan,1995,46(1):70-74

[10]Mushiake K,Mitsuda Y,Shida A,et al.Gradient of the silica content in IrO2-SiO2catalyst layers stacked on a titanium substrate[J].Denki Kagaku,1997,65(12):1107-1109

[11]Wang X,Hu J,Zhang J.IrO2-SiO2binary oxide films:Preparation,physiochemical characterization and their electrochemical properties[J].Electrochim Acta,2010,55(15):4587-4593

[12]Zhang J,Hu J,Zhang J,et al.IrO2-SiO2binary oxide films:Geometric or kinetic interpretation of the improved electrocatalytic activity for the oxygen evolution reaction [J].Int J Hydrogen Energy,2011,36(9):5218-5226

[13]Trasatti S.Physical electrochemistry of ceramic oxides[J].Electrochim Acta,1991,36(2):225-241

[14]张招贤.钛电极工学[M].北京:冶金工业出版社,2000

[15]FöTi G,Mousty C,Reid V,et al.Characterization of DSA type electrodes prepared by rapid thermal decomposition of the metal precursor[J].Electrochim Acta,1998,44(5):813-818

[16]Mousty C,FöTi G,Comninellis C,et al.Electrochemical behaviour of DSA type electrodes prepared by induction heating[J].Electrochim Acta,1999,45(3):451-456

[17]Hu J,Zhang J,Meng H,et al.M icrostructure,electrochemical surface and electrocatalytic properties of IrO2+Ta2O5oxide electrodes[J].JMater Sci,2003,38(4):705-712

[18]Hou Y,Hu J,Liu L,et al.Effect of calcination temperature on electrocatalytic activities of Ti/IrO2electrodes in methanol aqueous solutions[J].Electrochim Acta,2006,51(28):6258-6267

[19]Takasu Y,Sugimoto W,Nishiki Y,et al.Structural analyses of RuO2-TiO2/Ti and IrO2-RuO2-TiO2/Ti anodes used in industrial chlor-alkalimembrane processes[J].JAppl Electrochem,2010,40(10):1789-1795

[20]Yoshinaga N,Sugimoto W,Takasu Y.Oxygen reduction behavior of rutile-type iridium oxide in sulfuric acid solution [J].Electrochim Acta,2008,54(2):566-573