平面盘形凸轮机构系统的设计与基本尺寸的分析

2014-02-05张星

张 星

(湄洲湾职业技术学院,福建 莆田 351254)

平面盘形凸轮作为一种常见的机构,在实际的生活中有着广泛的运用。一般来说,凸轮轮廓的设计主要有图解法和解析法两种,图解法因其精度差、效率低,难于满足实际精度的要求,更多的是运用在理论教学上。因此,可以说凸轮机构CAD是顺应CAD技术发展趋势的必然产物[1]。凸轮机构CAD系统的研究主要的内容是:凸轮机构类型运动规律的选择、机构的基本尺寸的确定、绘制所生成的轮廓、生成速度、加速度及位移曲线图等等。当确定凸轮机构的类型以后,从动件的运动规律、凸轮机构的基本尺寸及其轮廓设计就成为设计的主要问题[2]。

1 凸轮机构系统的设计思路

1.1 系统开发的功能要求和总体规划

凸轮CAD系统的开发是目前对凸轮机构进行研究的方向之一。本系统采用了基于参数化的设计,不仅可以使设计人员从大量繁琐的绘图工作中解脱出来,而且还可以提高设计效率。本系统的基本的功能为:当选择某种类型的凸轮,从设计管理界面输入构成凸轮所需的基本结构参数,并通过计算机绘制出位移、速度、加速度曲线图,计算出凸轮的理论轮廓线、实际轮廓线、保存或调用已生成合格的凸轮参数等。

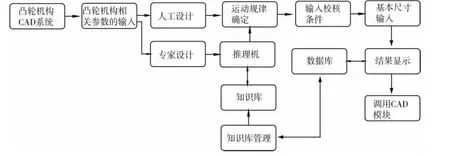

1.2 系统的工作流程

在盘形凸轮机构系统的整个工作流程中,通过向导式的工作界面,首先选择凸轮的类型,并输入角度的大小,再对凸轮机构的运动规律作出人工或通过推理机做出合理的确定,用户【输入校核条件】模块中,可进行初始值校核,待合格后计算并绘制出轮廓线。如图1所示为系统的工作流程。而流程中基本尺寸的校核、确定是凸轮设计的核心环节,这也是本文研究的一个出发点。

图1 CAD系统流程图

2 凸轮机构基本尺寸的分析

对于基本尺寸的设计总体的要求是在满足机构的许用压力角及给定运动规律的前提下,寻找一组最佳的匹配尺寸,从而使所设计出来的凸轮机构具有良好的受力状况,使用寿命长、性能好。对于几种常见的凸轮机构,他们的基本尺寸如表1所示[3]。

表1 凸轮机构的基本尺寸

由表1可见,基圆半径用Rb表示,是平面凸轮机构共同的参数。作为一个主要的参数,它的确定除应保证使从动件能够准确地实现预期的运动规律外,还应当使机构具有良好的受力状况和紧凑的尺寸[4]。如果基圆半径选择不当,将会影响凸轮机构正常工作。基圆半径的确定,一般有以下几种办法:①根据凸轮轴确定;②根据曲率半径确定;③根据许用压力角确定。前两种只是近似的解法,本系统所采用是采用许用压力角来确定。当然,在设计凸轮机构时,除了基圆半径以外,其他的参数之间也需要相互协调,寻求最佳匹配尺寸。

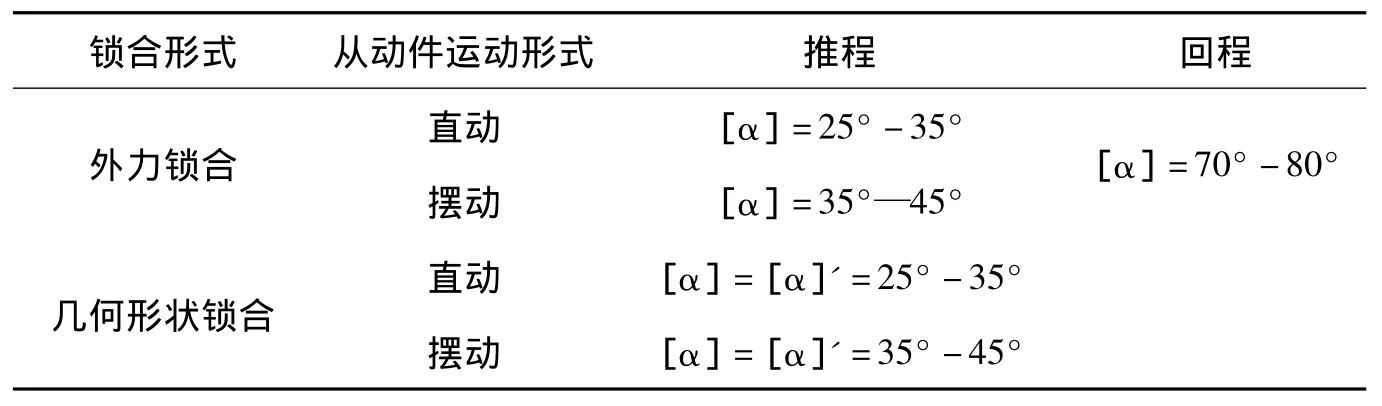

工程中推荐使用的许用压力角[α]如表2所示。

表2 凸轮机构许用压力角

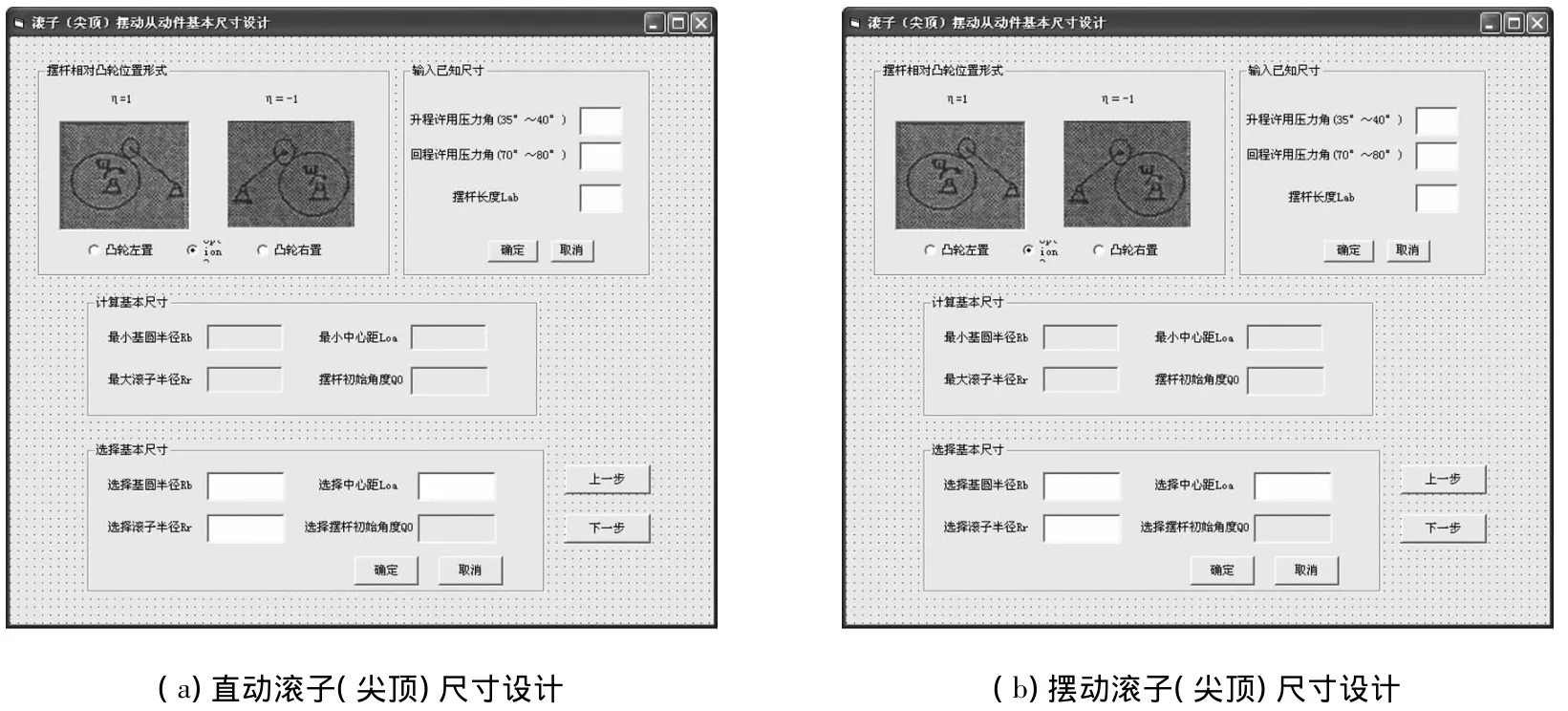

本系统是通过对话框的形式来确定凸轮机构的基本尺寸。如图2所示,是设计不同平面盘形凸轮机构基本尺寸的对话框。在该对话框中,当用户输入所要求的已知参数后,按下【确定】按钮,系统就会自动计算出基本尺寸的大小,然后就可以选择基本尺寸的合理取值范围,用做设计凸轮轮廓的计算依据。从而使凸轮在工程过程中的压力角得于保证。

图2 基本尺寸的确定

下面给以摆动从动件盘形凸轮为例,介绍基本尺寸计算及取值的依据。

3 滚子(尖顶)摆动从动件凸轮机构基本尺寸的确定

滚子摆动从动件平面凸轮机构分为如图3所示的两种相对位置形式。为了方便编程,我们规定若从动件在升程时的摆动方向与凸轮转动方向相同,则η=+1;否则η=-1。又由文献[5]可知,凸轮机构的压力角计算公式为:

又

对上式求导,并令(tgψ0)φ'=0,可得:

式中ψ'表示摆动从动件的类角速度,ψ″表示为类角加速度,其值的大小可依运动转角φ和运动规律,可结合编程自动求解确定。

图3 滚子或尖底摆动从动件平面凸轮机构压力角

当机构给定从动件的运动规律和许用压力角时,采用逐次逼近法对公式(3)进求解,从而确定其运动转角φ的大小,代入公式(2)后可求初始摆角ψ0,基圆半径R0及中心距Loa公式分别为:

4 平底摆动从动件凸轮机构基本尺寸的确定

如图4所示为平底摆动从动件平面凸轮机构的二种形式,凸轮轴和摆杆轴的相对位置用系数η来表示,它的取值如图4确定。

图4 平底摆动从动件的类型

[6]可知,平底摆动从动件盘状凸轮轮廓线的直角坐标方程为:

上述中,Loa为凸轮与从动件的中心距;φ为凸轮转角,U=cos(φ +β)/(ψ'-1);β=ψ0+ψ -φ;ψ0为从动件的初始摆角;ψ为从动件的摆角。

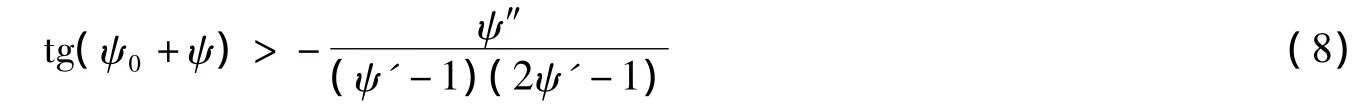

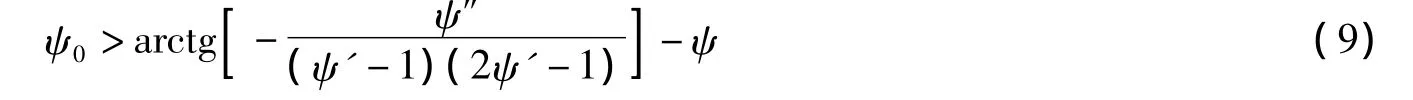

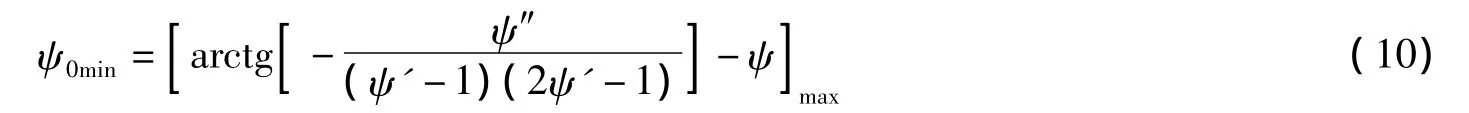

要保证凸轮有确定的相对运动,则必须使轮廓全部外凸才行。对公式(7)分别求导可得:

即:

由公式(9)即可求出从动件的最小初始摆角:

计算时应注意的是ψ'、ψ'均为代数值,要分别乘以符号系数η,代入ψ'和ψ'。当中心距Loa为已知时,平底摆动从动件盘形凸轮机构的最小基圆半径为:

而摆杆长度Lab的大小为:

5 实例及结语

在确定凸轮运动规律及各角度的基础上,在图2(b)所示的对话中,选择凸轮右置,输入凸轮的升、回程压力角分别为30°和70°及摆杆长度Lab=50,按下【确定】时,系统即可自动计算出最小基圆半径为21.45,最小中心距为40,摆杆的初始角度为25°,在此基础上即可确定出凸轮的基本尺寸。

本文主要阐述了平面盘形凸轮机构开发的工作流程,并以摆动从动件为例,以优化凸轮机构设计为目地,就凸轮基本尺寸的校核及确定为研究出发点,介绍了基圆半径、中心距、摆杆长度与压力角之间的设计要求,也为此类系统的研究、开发提供了借鉴。

参考文献:

[1] 张星.基于VB6.0平面盘形凸轮机构CAD系统的研究[J].盐城工学院学报,2013(1):29-32.

[2] 张俊.摆动从动件凸轮机构基本尺寸确定的CAD动画方法[J].机床与液压,2005(7):167-168.

[3] 杨可桢,程光蕴.机械设计基础[M].北京:机械工业出版社,2000.

[4] 王刺梅.基于pro/e的平面盘形凸轮cad系统研究[D].兰州:兰州理工大学,2009.

[5] 石永刚,吴央芳.凸轮机构设计与应用创新[M].北京:机械工程出版社,2007.

[6] 刘昌祺.凸轮机构设计[M].北京:机械工业出版社,2005.