不同来流条件下固体燃料超燃冲压发动机性能评估①

2014-01-16魏志军迟鸿伟王宁飞

李 彪,魏志军,迟鸿伟,王宁飞

(北京理工大学 宇航学院,北京 100081)

0 引言

飞行器在工作Ma>5时,超燃冲压发动机以较低的总压和能量损失成为最具有应用前景的高超声速飞行推进装置,受到世界上众多发达国家的广泛关注。美国、法国、俄罗斯、日本等国相继开展了以超燃冲压发动机为动力装置的高超声速飞行器研究,通过大量的地面与飞行试验证明了超燃冲压发动机的可行性。固体燃料超燃冲压发动机具有结构简单、成本低、能量密度高、反应时间短的特点,在高超声速武器上有良好的应用前景。

20世纪80年代末开始,美国海军研究生院的Witt[1]和 Angus[2]进行了固体燃料超燃冲压发动机可行性试验研究,在燃烧室中加入少量氢气作为点火炬。以色列理工学院的 Ben-Yakar[3-4]、Cohen[5]、Ben-Arosh[6]等针对固体燃料超燃冲压发动机开展了技术论证、数值模拟和直连式试验,实现了没有外部辅助条件下固体燃料燃烧室的稳定工作,并根据试验结果初步研究了固体燃料退移机理。意大利罗马大学的Simone D[7]对以LiH为燃料的超燃冲压发动机进行了理论分析和数值模拟。结果表明,LiH具有能量密度高和安全性好的特点,是超燃冲压发动机的理想燃料。

近年来,国内杨明[8]针对国外的试验研究开展了固体燃料超燃冲压发动机的数值模拟,证明了数值模拟方法的有效性。中国航天科技集团公司四院四十一所[9-10]开展了固体燃料超燃冲压发动机的原理性试验研究,验证了固体燃料在超声速气流中的可靠点火和稳定燃烧,并获得了发动机工作的内弹道特性。

目前,国内外针对固体燃料超燃冲压发动机工作过程的研究主要以燃烧室为对象。由于高超声速进气道与燃烧室的相互匹配,研究固体燃料超燃冲压发动机的统一内流场在初步设计过程中具有重要意义。本文根据固体燃料超燃冲压发动机的工作特点,对发动机各部件进行了初步设计,采用数值模拟方法,研究了设计构型在设计点和非设计点的工作流场,分析了发动机各部件及总体性能的变化规律,期望为固体燃料超燃冲压发动机的研制工作提供一定参考。

1 固体燃料超燃冲压发动机初步设计

取飞行高度25 km,飞行Ma=6为设计点,采用近似等激波强度设计方法,设计了三波系轴对称混压式进气道,如图1所示。进气道捕获半径100 mm,外压段半锥角分别为 10°、15°、20°,设定唇罩起始倾角为10°,内压段采用圆弧过渡。设计得到进气道模型总收缩比为6.90,内收缩比为1.82。根据固体燃料超燃冲压发动机燃烧室的工作特点,隔离段采用等面积弯曲管道构型。

图1 固体燃料超燃冲压发动机示意图Fig.1 Diagram of solid fuel scramjet

燃烧室设计基于根据 Ben-Yakar[3-4]的试验发动机,其几何构型由凹腔段、等截面圆柱段和扩张段组成。超声速气流经突扩台阶后,在凹腔内形成回流区,回流区产生的低速、高温流动起到火焰稳定作用,扩张段避免超声速气流加热壅塞。

本文采用燃烧室与喷管一体化结构,燃烧室入口到喷管出口之间的壁面全由固体燃料PMMA构成。根据Rao[11]提出的最大推力喷管设计方法,基于特征线理论,设计了轴对称最大推力喷管型面。为避免喷管入口的急剧膨胀对喷管性能的不利影响,喷管初始膨胀段采用圆弧设计,并与燃烧室出口壁面相切。

2 数值计算方法

采用雷诺平均方法,求解包含组分输运方程在内的轴对称N-S方程。湍流模拟采用SST k-ω模型,该模型结合使用增强壁面函数法,适合预测反压梯度下的边界层流动与分离。

固体燃料PMMA的分解是一系列复杂的物理化学过程,本文假设热解产物为单体C5H8O2。固体燃料的退移速度符合阿累尼乌斯公式:

式中 E为固体燃料的活化能;A为指前因子;壁面温度Tw由燃料表面与主流燃气的换热量决定。

固体燃料退移速率由燃料表面气/固相之间的质量与能量守恒确定[6],燃速与换热量的关系采用下式计算:

固体燃料超燃冲压发动机燃烧室工作过程属于湍流与燃烧强烈耦合的扩散燃烧过程。本文采用涡耗散燃烧模型来模拟燃烧与湍流的相互作用,固体燃料PMMA的燃烧过程采用简化的一步完全反应模型:

采用ICEM生成结构网格,在近壁面区域进行加密处理,壁面边界第一层网格的y+≈1。上游入口为压力远场边界,给定自由来流的马赫数、静压、静温及气体组分。出口边界为超声速流动,气体参数由流场内部外推得出。进气道与隔离段壁面均采用绝热无滑移条件。燃料加质边界条件通过式(1)和式(2)迭代求解后得到。计算采用的数值模型详情与算例验证见文献[8]。

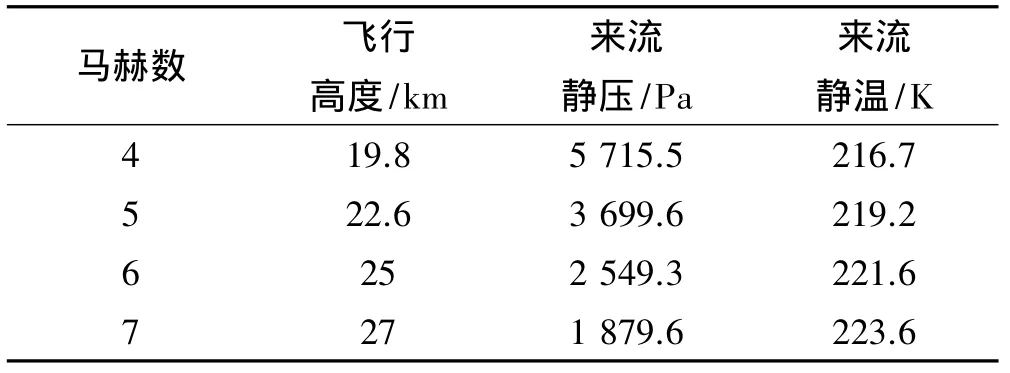

为了研究固体燃料超燃冲压发动机在不同来流条件下的运行性能,在保持动压不变的前提下,计算了发动机在不同来流条件下的工作流场[12-13]。计算工况如表1所示。

表1 自由来流条件Table 1 Conditions of freestream

3 数值计算结果与分析

3.1 进气道性能

图2表示进气道部分的静压等值线图。发动机在设计点Ma=6工作时,中心锥压缩形成的三道斜激波汇聚于进气道唇口前缘处,保证进气道流量系数接近1.0。在非设计点 Ma=4、5时,斜激波脱离进气道外罩,产生溢流损失;在Ma=7时,三道斜激波打到进气道内部。由图2可见,在Ma=4时,外罩唇口存在脱体激波。这是由于固体燃料燃烧引起燃烧室压强升高,压力扰动通过边界层向上游传递,迫使隔离段内的超声速流通过预燃激波串,使其压强与燃烧室匹配。随来流马赫数降低,预燃激波串向上游移动,直至被推出进气道外,引起进气道启动失败。

图2 进气道静压等值线图Fig.2 Static pressure contours of inlet

图3表示Ma=4时进气道唇口附近的流线图。唇口处的脱体激波引起中心锥表面的边界层分离,在进气道入口处形成显著的回流区,在唇口之前造成大量溢流。回流区的出现引起总压恢复系数降低,并改变了气流的实际流通面积,在进入口处形成一个气动喉道,造成进气道壅塞。

[3]刘立.中国科学史科学哲学走向国际投稿指南:SSCI影响因子排名[EB/OL].http://www.sohu.com/a/151696046_472886

表2为不同马赫数下的进气道喉道性能参数。由表2可见,在Ma=4时,进气道总压恢复系数与流量系数相比设计状态急剧下降,表明进气道处于不启动状态。在设计点Ma=6的来流条件下,进气道喉部总压恢复系数大于0.6,总压损失较小,流量系数接近1,满足激波封口条件。在非设计点Ma=5时,流量系数下降17.2%,总压恢复系数最高;在Ma=7时,外部压缩激波入射点进入内压缩段,消除了溢流损失。

图3 Ma=4下进气道流线图Fig.3 Streamline of inlet at Mach 4

表2 进气道喉道截面性能参数Table 2 Parameters of inlet throat performance

3.2 燃烧室/喷管性能

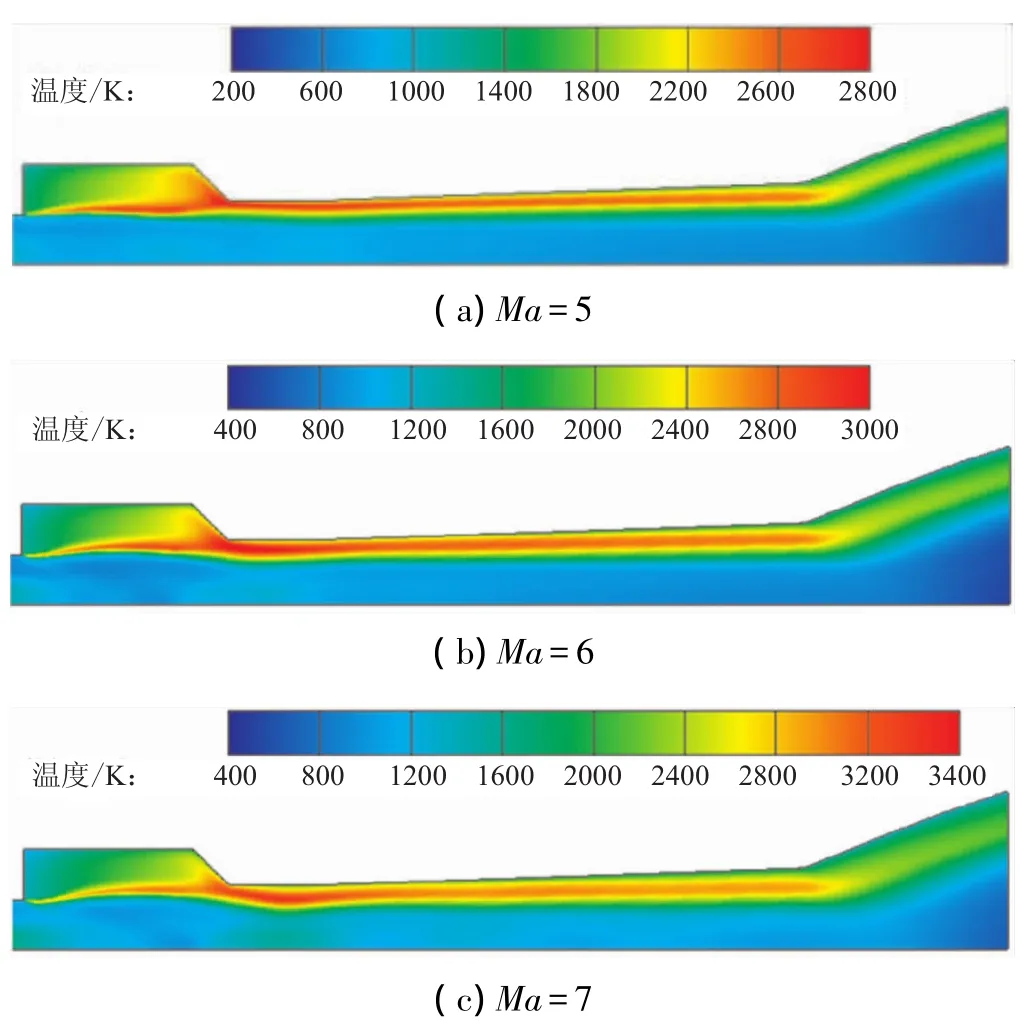

图4给出了Ma=5、6、7来流条件下燃烧室静温分布。由于Ma=4时进气道处于不启动状态,燃烧室流场与启动状态下有较大差异,因此不做对比分析。

图4 不同来流马赫数的静温云图Fig.4 Static temperature contour at different Mach number

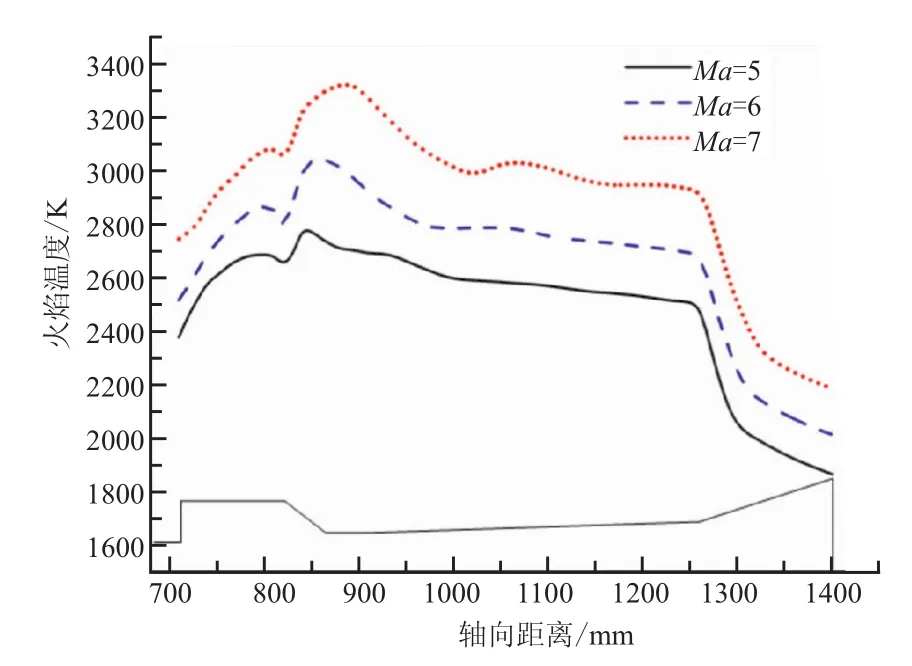

由图4可见,设计点与非设计点的扩散火焰分布相似。凹腔回流区的低速、高温流动有利于火焰传播,起到点火与稳定火焰的作用。超声速主流与亚声速回流的分界面形成高温火焰层,并沿着燃料壁面向下游延伸。随轴向距离增加,火焰面位置与燃料壁面距离逐渐增大,火焰层厚度与位置由固体燃料的热解速度与掺混效率决定。扩散火焰进入喷管后迅速消失,说明气体膨胀引起温度降低与速度增大抑制了燃烧过程的进行。随来流马赫数增大,燃烧室入口气流的温度升高,火焰温度随之升高。在Ma=5、6、7时,燃烧室的最高温度分别为2 776、3 037、3 311 K。图5表示不同来流马赫数的火焰温度变化,火焰温度由当地最高温度定义。

图5 不同来流马赫数的火焰温度轴向分布Fig.5 Flame temperature distribution in the axial direction at different Mach number

由图5可知,来流马赫数增大引起火焰温度整体升高。凹腔段前端,超声速主流与凹腔内部的亚声速回流掺混燃烧,在分界面附近形成高温反应薄层,火焰温度随轴向距离迅速上升。在Ma=5、6时,火焰温度在凹腔末端附近达到最高值。这是由于凹腔内部的低速、高温流动能够有效增强燃料空气掺混,促进火焰传播。在Ma=7时,燃烧室入口马赫数较高,激波与边界层相互作用更显著,激波在边界层反射形成的复杂波系提高了燃料的掺混效率,有利于燃料的燃烧过程。结合图4看到,Ma=7时,激波系改变了高温反应区的分布形态,火焰层在靠近等直段末端与燃料壁面的距离增大。说明在激波系的作用下,燃料向超声速主流渗透作用增强,火焰温度在等直段继续升高,并达到最大值。随轴向距离增大,火焰温度在扩张段内缓慢下降,并维持在较高值。在喷管入口附近,火焰温度急剧下降,直至低于入口处最高温度,在气流膨胀加速的作用下持续降低。说明流场内化学反应速率较小,喷管内部流动近似为冻结流。

图6表示不同来流条件下的燃面退移速率沿轴向的变化情况。由图6可见,各工况的燃速在凹腔段的分布比较一致。随来流马赫数增大,气流总温升高,促进了燃气与壁面的对流换热过程。因此,燃速总体随之增大。进入喷管段后,气流速度增大,温度降低,各工况的燃速迅速减小。在Ma=7时,燃速在等直段末端附近具有局部峰值,反映了最高火焰温度位置,与图5表示的变化趋势相符。

图6 不同来流马赫数的燃面退移速率分布Fig.6 Distribution of regression rate at different Mach number

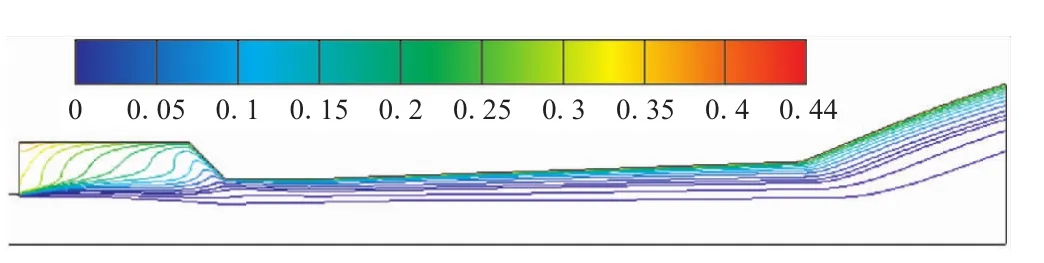

图7给出了设计点Ma=6时的反应物C5H8O2组分质量分布。由于回流的输运作用,凹腔内部的C5H8O2质量分数高于下游区域,并沿逆流方向逐渐增大,在凹腔起始位置的燃料壁面处达到最大值。凹腔下游的C5H8O2集中于靠近燃料壁面的一定范围内,随轴向距离增大,逐渐向中心扩散。图8表示不同来流马赫数下,C5H8O2组分质量分数在凹腔起始位置的径向分布。由图8可见,组分质量分数由壁面处的最大值向高温反应区逐渐降低,在穿过火焰层后迅速降到0。随来流马赫数增大,燃烧室入口气流温度升高,与固体燃料的热传导增强,使得燃料退移速率增大,凹腔内部的C5H8O2组分质量分数随之增大。在Ma=5、6、7时,燃烧室内C5H8O2组分质量分数最大值分别达到44.9%、45.4%和 49.5%。

图9给出了等直段末端x=900 mm处的组分O2与CO2质量分数分布。该处流动由中心区超声速主流与壁面附近亚声速流组成,且具有较高的火焰温度,能代表凹腔下游的流动与燃烧特征。由图9可见,O2质量分数在中心区保持恒定,进入火焰层后迅速下降,在燃料壁面处趋近于0。CO2质量分数在靠近壁面处近似呈中心分布,其最大值代表了火焰面位置。燃烧产物在反应区域向两侧扩散,其质量分数以火焰面为中心,随距离增大逐渐减小。由CO2质量分数分布可看出,随来流马赫数增大,火焰面位置逐渐远离燃料壁面,说明激波系增强了燃料组分向中心区的渗透。

图7 Ma=6来流条件的C5H8O2质量分数分布Fig.7 Distribution of C5H8O2mass fraction at Ma=6

图8 凹腔起始位置的C5H8O2质量分数径向分布Fig.8 Distribution of C5H8O2mass fraction in the radial direction at start end of cavity

图9 x=900 mm处的组分质量分数Fig.9 O2and CO2mass fraction at x=900 mm

图10给出了不同来流马赫数的燃烧效率轴向分布。由于凹腔回流的促进作用,所有工况下的燃烧效率在凹腔出口处达到最大值。在Ma=5时,燃烧效率最大值达到85.8%。在凹腔下游,燃烧效率随轴向距离增大而逐渐降低。这是由于新加入的燃料组分集中于壁面附近,使得局部空燃比过小,燃烧过程不完全所致。气流进入喷管后速度增大,温度迅速降低,抑制了与固体壁面的热传导,降低了新加入燃料质量。因此,燃烧效率在喷管内近似保持不变。随来流马赫数增大,燃烧室入口气流速度增大,氧气在燃烧室的滞留时间变短,导致了燃烧效率整体下降。

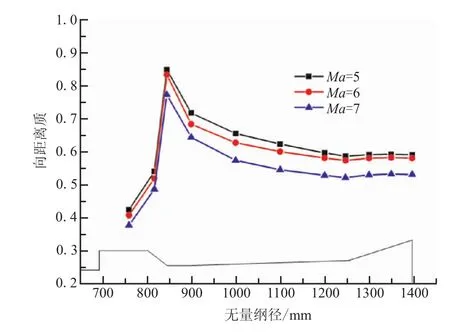

3.3 总体性能

本文使用推力、比推力、比冲等参数来衡量固体燃料超燃冲压发动机的总体性能。其中,推力定义如下:

燃烧效率是评估燃烧室性能的重要方法,反映了燃料与空气掺混燃烧的完成度。其定义为已反应的燃料质量流率与能反应的燃料总质量流率之比:

式中 下标e和a分别代表喷管出口参数与自由来流参数。

比推力为推力与空气质量流率的比值[14]:

图10 不同来流马赫数的燃烧效率轴向分布Fig.10 Distribution of combustion efficiency in the axial direction at different Mach number

表3为不同来流马赫数的总体性能参数计算结果。在Ma=4时,进气道不启动,导致净推力为负值,其性能参数不再列出。在非设计点Ma=7的来流条件下,由于空气质量流率与燃烧效率相对较低,其净推力与比推力相比设计状态分别下降27.8%、17.2%。在Ma=5时,进气道流量系数减小,使得入口空气质量流率与设计状态相近,由于燃料质量流率减小与燃烧效率增大对推力的影响相互抵消。因此,其推力性能与设计状态相近。随来流马赫数增大,燃料质量流率增大,燃烧效率下降,发动机比冲随之减小。

表3 总体性能参数Table 3 Parameters of overall performance

4 结论

(1)在设计点Ma=6时,进气道满足激波封口条件,流量系数接近1。来流马赫数降到4,燃烧室反压导致总压恢复系数与流量系数急剧下降,进气道启动失败。

(2)来流马赫数增大,引起火焰温度升高和燃烧效率降低。各工况的燃烧效率于凹腔出口达到最高值,在凹腔下游,随轴向距离逐渐降低。进入喷管后,火焰温度迅速下降,燃烧效率保持不变。

(3)在非设计点Ma=7时,空气质量流率与燃烧效率下降,导致净推力与比推力下降。Ma=5时,推力性能与设计点Ma=6相近。发动机比冲随来流马赫数的增大而减小。

[1] Witt M A.Investigation into the feasibility of using solid fuel ramjets for high supersonic/low hypersonic tactical missiles[D].The USA:Naval Postgraduate School,1989.

[2] Angus W J.An investigation into the performance characteristics of a solid fuel scramjet propulsion device[D].The USA:Naval Postgraduate School,1991.

[3] Ben Y A,Gany A.Experimental study of a solid fuel scramjet[R].AIAA Paper 94-2815.

[4] Ben Y A,Natan B,Gany A.Investigation of a solid fuel scramjet combustor[J].Journal of Propulsion and Power,1998,14(4):447-455.

[5] Cohen Z A,Natan B.Experimental investigation of a supersonic combustion solid fuel ramjet[J].Journal of Propulsion and Power,1998,14(6):880-889.

[6] Ben A R,Spiegler E.Theoretical study of a solid fuel scramjet combustor[J].Acta Astronautica,1999,45(3):155-166.

[7] Simone D,Bruno C.Preliminary investigation on lithium hydride as fuel for solid-fueled scramjet engines[J].Journal of Propulsion and Power,2009,25(4):875-884.

[8] 杨明.固体燃料超燃冲压发动机内流场研究[D].南京:南京理工大学,2007.

[9] 刘伟凯,陈林泉,杨向明.固体燃料超燃冲压发动机燃烧室掺混燃烧数值研究[J].固体火箭技术,2012,35(4).

[10] 杨向明,刘伟凯,陈林泉,等.固体燃料超燃冲压发动机原理性试验研究[J].固体火箭技术,2012,35(3).

[11] Rao G V R.Exhaust nozzle contour for optimum thrust[J].Jet Propulsion,1958,28(6):377-382.

[12] 中国人民解放军总装备部军事训练教材编辑工作委员会.高低速风洞气动与结构设计[M].北京:国防工业出版社,2003.

[13] 夏强,武晓松,王喜耀,等.固体燃料冲压发动机内流场数值模拟[J].弹道学报,2009,21(4).

[14] Willian H Heiser,David T Pratt.Hypersonic airbreathing propulsion[M].Washington,D C:AIAA 1994.