防水型救生舱防护结构研究

2014-01-15孙妙音

孙妙音

(北京科技大学 土木与环境工程学院,北京 100083)

近年来我国煤矿井下水灾事故发生次数和死亡人数已占到煤矿伤亡总数的15.7%和17.5%,成为仅次于瓦斯事故的第二大事故类别。而现有救生舱作为井下紧急避险系统的关键装备,目前尚未解决对深度透水的防护[1-2]。为了完善煤矿井下避险技术装备的安全保障能力,国家“十二五”科技支撑计划课题“矿用两栖救生车及避难舱关键技术研发”中 “矿用可移动式救生舱关键技术研究”子课题,提出了关于防水型救生舱的研发内容。本文通过相关法规及现场要求,确定了防水型救生舱基本设计指标,并对救生舱承压结构的关键应力和稳定性临界载荷进行分析计算,最终确定了其主要结构参数,对其结构进行了数值模拟验证。

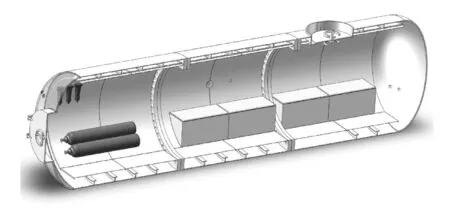

1 救生舱整体结构

1.1 设计要求

首先本课题任务目标为:救生舱能够额定救援时间内始终承受150 m以上水压,且舱内生命保障及环境控制系统正常运行。其中额定救援人数为6人,额定救援时间不小于96 h。

同时防水型救生舱必须满足《煤矿井下安全避险“六大系统”建设完善基本规范及检查验收暂行办法》(安监总煤装〔2011〕33号)和救生舱的行业标准《煤矿可移动式硬体救生舱通用技术条件》中对救生舱的结构基本要求[3]。

1)救生舱的额定防护时间不低于96 h,并且有不低于1.1 的备用系数。

2)救生舱应采用两道门结构(过渡舱结构)。外侧第一道门采用向外开启的防护密闭门,第二道门采用密闭门,两道门之间为过渡舱,密闭门之内为生存舱。

3)过渡舱的净容积,小型救生舱应不小于1.4 m3。

4)生存舱提供的有效容积应不小于每人0.8 m3,且总有效容积不小于5.0 m3。应设有观察窗和不少于2 个单向排气阀。观察窗材质应具有与整舱相匹配的耐高温、抗冲击等性能。

5)救生舱应设应急逃生口,保证在救生舱舱门无法正常开启的情况下遇险人员逃生需要。应急逃生口面积应不小于0.25 m2,并不宜设在与救生舱舱门同一侧的位置。

1.2 基本尺寸

根据上述规定中对额定防护人数为6人、额定防护时间不低于96 h的小型救生舱舱的规定,结合井下巷道及罐笼尺寸等条件限定,救生舱舱体直径设计为2 m,除去隔热材料、肋骨以及内饰板等,内径为1.8 m。结合舱内环境控制与生命保障系统指标要求,救生舱总容积不能低于13.25 m3,因此,舱体总长度不低于5.2 m,取整为6 m。本防水型救生舱(图)设计为直径2 m,长度为6 m的圆柱形舱体。

图1 防水型救生舱剖面视图

2 舱体应力计算

2.1 舱体应力关键影响因素

根据耐压船体环肋圆柱壳结构设计理论,救生舱舱体设计主要考虑的三个参数分别为:舱体应力设计的安全系数,壳板的厚度,肋骨的选型和布置方式。

1)安全系数

在重大的工程结构设计中,为了保证安全的可靠性必须引入一定的安全储备。本文采用危险应力法引入安全储备,即将实际载荷乘以大于1的适当的安全系数作为计算载荷,本文采用的计算方法是由潜艇结构强度的计算方法衍生而来,为了确保安全,取安全系数为1.5,即所承受载荷按2.25 MPa计算[4]。

2)壳板厚度

根据对常用金属材料[4-5]抗拉、抗压性能,以及加工工艺、整舱质量、成本等因素比对分析,北京科技大学工程研究中心研发了具有高强韧性、耐冲击、耐腐蚀性的Q620型救生舱专用钢材。屈服极限为620 MPa,抗拉极限700 MPa ~890 MPa,能够在矿山等恶劣环境中使用,非常适用作承压结构。

目前潜艇的壳板厚度一般在20 mm~30 mm。防水型救生舱由于直径较小并采用Q620钢而使承压能力相应提高,同时其承压要求低于潜艇,舱壁厚度可降低10 mm。

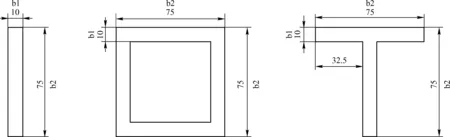

3)肋骨选择

为保证舱体应力小于规定的许用应力值,同时具有足够的稳定性,需要在耐压圆柱壳内部设置一系列环向肋骨,必要时还要设置中间支骨或框架支骨。环肋圆柱壳结构在航空航天、船舶与海洋等工程领域应用很广泛。肋骨主要有内部焊接和外部焊接两种方法,其基本形式根据其横截面形状主要分为I形、T形、方形(图2)。救生舱的承压结构主要会受到肋骨的型材、尺寸和间距影响。本文会就不同肋骨参数对舱体承压结构产生影响进行研究。

图2 不同肋骨型材尺寸图

2.2 舱体应力计算理论公式

根据潜艇结构设计的标准,舱体分为舱端和圆柱形舱壳两部分。在计算应力时,选取两段相邻肋骨和它们之间的圆柱壳作为模型。

在应力校核前需要确定舱体的圆柱壳半径R、壳板厚度t、肋骨间距l以及肋骨型材等基本数据,根据辅助函数得出材料应变后可计算环肋圆柱壳最关键的应力如下:

(1)壳板横剖面上的正应力

(1)

(2)壳板纵剖面上的正应力

(2)

(3)肋骨横剖面上的正应力

(3)

计算出上述实际应力后,还要与许用应力进行比较: [σ20]=0.85σs,[σ1]=1.15σs,[σf]=0.6σs。

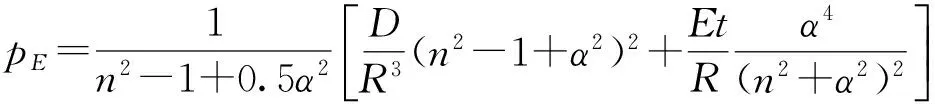

2.3 舱体稳定性校核理论公式

舱体失稳形式包括三种:壳板局部失稳、整体失稳、中间支骨失稳。救生舱舱体较小,没有必要在肋骨间设置中间支骨,因此只需校核整体稳定性和局部稳定性。

1)整体稳定性校核计算

整体失稳时,整个舱体的肋骨全部失效,以圆柱壳的两端为支点,整个舱段形成一个半波,失稳临界压力PE:

(4)

式中:α=πR/L

PE——临界压力;

n——舱体变形的波数;

D——舱体的抗弯强度;

L——舱体的长度;

I——带板的肋骨惯性矩。

一般来说,波数n通常取2、3、4之间。计算时可以分别代入上式,计算相应的pE值,取其中的最小值,即为舱体能承受的极限外压力。

2)局部稳定性校核计算

局部稳定性校核计算时,肋骨并未失效,其模型是肋骨之间的圆柱壳,需计算公式为:

(5)

式中:α=πR/L;

l——肋骨的间距。

通过式(4)、(5)分别计算出两种极限载荷,取其中较小者作为舱体的稳定性的极限载荷[6]。

2.4 肋骨关键参数对结构的影响

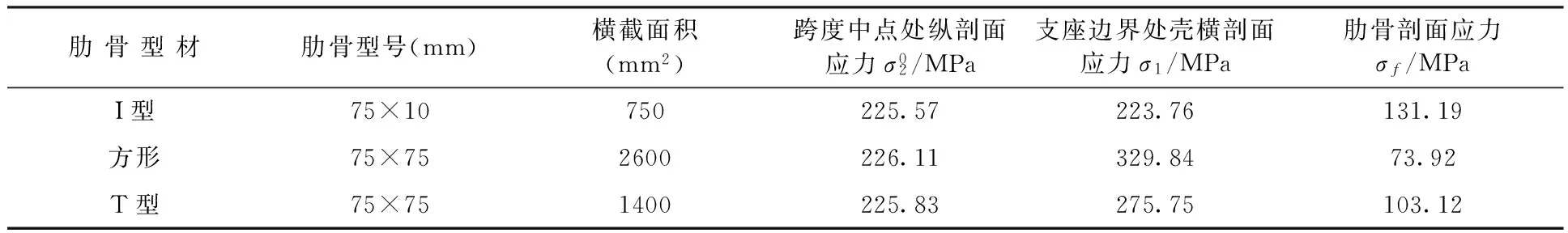

1)肋骨型式确定

考虑到巷道尺寸,内部空间等限制,救生舱舱体还需填充隔热及内饰材料,导致舱体肋骨尺寸限定在75 mm×75 mm范围内。在舱壁厚度10 mm,肋骨中心间距400 mm条件下比较各型号肋骨对整舱承压结构和稳定性的影响。

表1 不同肋骨型材方案参数表

表2 不同肋骨形式带板惯性矩和临界载荷

从表1中数据可得肋骨型材不同主要对跨端支座边界处和肋骨剖面应力影响较大,横截面积越大,在横剖面的支座边界处应力值越大,应力在肋骨剖面应力越小。

表2显示,在间距、舱壁厚度一定的情况下,肋骨型材的横截面积越大,舱体的整体稳定性越高。Ⅰ型肋骨在2.62 MPa时,局部失稳,达不到行业标准中关于载荷2倍安全系数的要求。在局部稳定性方面方形与T型相同,综合考虑性价比和总舱质量选择方案3,即T型型材作为本舱的肋骨型材

2)肋骨间距

在舱壁厚度10 mm条件下,讨论不同T型肋骨(b2=45 mm、60 mm、75 mm)在200 mm~800 mm间距对舱体应力和稳定性的影响。

如图3所示,同一型号肋骨间距越小,所受应力越小。但应力增大到一定程度后,间距将不再对所受应力有影响,这个极值点约为450 mm。但随着间距增大,舱体失稳的临界载荷会变小。经计算,肋骨的间距在达到667 mm后,舱体在3 MPa就会失稳,所以舱体肋骨的间距不得高于667 mm。因此肋骨间距应满足应力和失稳临界载荷两方面的要求。

根据上述方案考虑耗材和整舱重量,选择肋骨间距为500 mm。

3)肋骨型号

下面讨论在间距500 m时,肋骨型号不同(b2=45 mm,60 mm,75 mm)对承压结构和稳定性的影响。计算要校核的三个关键力,计算结果见表 3。

表3 不同肋骨型号的关键应力

表3数据表明,肋骨间距和舱壁厚度一定时,肋骨的型号越大,横截面积增大,肋骨剖面应力越小。肋骨型号越大,支座边界处横剖面应力越大,跨度中点处纵剖面应力基本不变。随着肋骨型号的变化,肋骨剖面和跨端横剖面应力变化趋势相反,所以在选择肋骨型材的时候要综合考虑肋骨剖面和跨端横剖面受力情况,找最优点。通过计算得到,上述方案舱体所受关键应力均在需用应力范围之内,考虑耗材和整体重量,方案T(45-500)为最优。

同时通过带板惯性矩公式计算可得到三种方案的带板惯性矩和临界载荷。通过计算得到,上述方案舱体失稳载荷均在设计范围之内,考虑耗材和整体重量,方案T(45-500)为最优。

3 舱体孔洞补强计算

3.1 舱体孔洞及补强方法

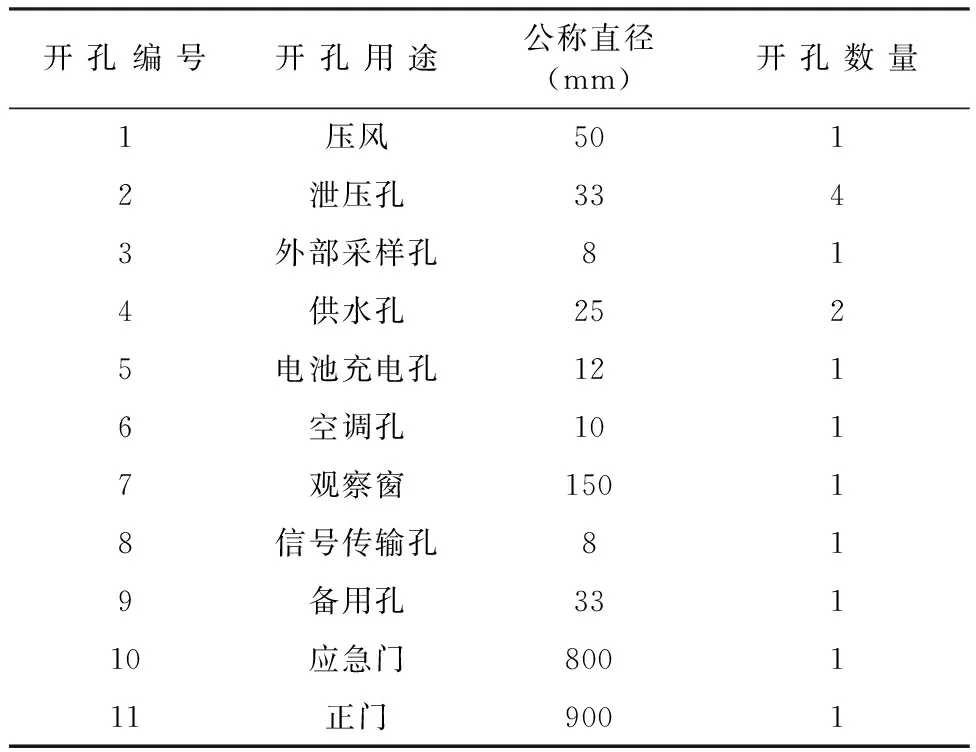

防水型救生舱为实现其与外界交换空气、能量及保障人员出入的功能,必然存在一定数量的孔洞,具体明细见表4。

表4 舱体孔洞数量表

开孔会破坏压力容器原有结构布局,同时使管处容器壳体与接管形成结构不连续应力,造成开孔部位应力比壳体中的膜应力大。因此必须研究开孔的应力集中程度并使开孔受到的削弱得到合理补强。

根据GB150规定[7],当壳体开孔符合一定要求时,可以不另外补强。本课题中所涉及孔洞除了部分接管公称外径部分大于89 mm,其余均满足条件,所以根据要求,观察窗,正门和应急门需要开孔补强。

根据开孔补强的要求,圆筒开孔最大直径100 mm≤Di/3=2000/3=666.7 mm,且100 mm<1000 mm。封头开孔的最大直径900≤Di/2=2000/2=1000,三个孔满足等面积法补强法的适用范围。因此,对观察窗、应急门和正门使用等面积法做开孔补强计算。

压力容器开孔补强通常有补强圈补强、厚壁管补强、整体锻件补强三种方式。救生舱使用材料Q620,根据相关要求,应采用厚壁管补强。

3.2 补强计算

1)计算厚度

(6)

式中:Pc——计算压力,MPa;

Di——圆筒内直径,mm;

[σ]t——设计温度下壳体许用应力,MPa;

φ——焊接接头系数

计算压力取2.25 Mpa,圆筒内径2000 mm,材质为Q620,[σ]t取262 MPa,焊接接头系数取1.00。带入可得壳体的计算厚度δ=8.606 mm。门的内直径为900 mm,门的材质为Q620,带入可得接管的计算厚度δt=9.981 mm。

2)名义厚度δn

δn=δ+C1+C2

(7)

式中:C1——钢板负偏差

C1——腐蚀裕量

本课题中钢板负偏差C1=3 mm,腐蚀裕量C2=1 mm。代入数据并向上圆整至材料标准规格的厚度可得壳体的名义厚度δn=13 mm。接管的负偏差C1=3 mm,腐蚀裕量C2=1 mm。代入数据并向上圆整至材料标准规格的厚度可得接管的名义厚度δnt=13 mm。

3)有效厚度δe

δe=δn-C1-C2

(8)

带入可得壳体的δe=9 mm。接管的δet=9 mm。

4)有效补强范围

有效宽度B=max(2dop,dop+2δn+2δnt)=max(2×900,900)=4000 mm。

5)在有效补强范围内,可作为补强截面积Ae

Ae=A1+A2+A3

(9)

式中:Ae——已有补强面积,mm2

A1——壳体有效厚度减去计算厚度之外的多余面积,mm2

A2——接管有效厚度减去计算厚度之外的多余面积,mm2

A3——焊缝金属截面积,mm2

代入数据可得可作为补强的截面积Ae=1466.88mm2。

6)壳体开孔所需的补强面积A

A=0.5[dopδ+2δδet(1-fr)]

(10)

式中:dop——开孔直径;

δ——壳体开孔处的计算厚度;

δet——接管有效厚度;

fr——强度削弱系数,对于安放式接管fr=1.0。

若Ae≥A,则开孔不需另加补强,

若Ae 通过计算得到,舱门处需补强2149.94 mm2,应急舱门需补强1901.15 mm2,观察窗不需补强。 为了检验舱体在强度和稳定性方面是否可靠,可先采用数值模拟计算,条件成熟后,再可进行实验验证。为了直观得到舱体承压时的形变与应力数据,验证结构方案是否可行,需要对防水舱整体进行承压效果的ANSYS数值模拟。 1)模型建立 建立防水舱模型时,将整个防水舱分成:舱体外壳、封头、法兰、肋骨与开孔五部分。模型同样采用SHELL181与SOLID187两种单元,其中舱体外壳与封头为壳体SHELL181单元,法兰与肋骨采用实体的SOLID187单元。 2)划分网格 先对SHELL单元进行划分平面网格,然后对SOLID单元划分实体网格。部分区域如开孔区域,连接区域等需要对其进行网格细化,以便更精确显示应力。 3)施加载荷 在防水型救生舱整体的外表面施加均布的2.25MPa的静载荷,见图4。 1)应力分析 经过ANSYS分析计算后,得到如图4所示的整舱应力云图。 图4 整体应力云图主视图 ① 舱体绝大部分区域应力处在100 MPa~ 300 MPa之间,其中第一节舱体的跨中壳板应力偏大,约在250 MPa~300 MPa之间。 ② 应力最大点位于第二节舱体观察窗处,由于模型未对观察窗进行补强,因此应力达到了628 MPa。由于开孔直径大于其它孔洞,因此观察窗处具有应力最大值。第一、第三节舱体开孔处也出现了应力集中现象。 ③ 虽然门孔直径远大于观察窗,但由于门框的存在,很大程度上加强了门孔的强度,正门和应急门处均有应力集中现象,应力范围约在150 MPa~250 MPa之间。 2)形变分析 形变云图结果见图5。 图5 整体形变云图 ① 舱体形变最大值出现在舱首尾椭圆封头的最中心,分别为5.6 mm和6.1 mm,原因是上述部位处无任何结构件支撑,但此形变量不会破坏舱体的稳定性。 ② 开孔部位虽然有应力集中现象,但是形变没有特殊变化,说明应力与形变并没有直接关系。 ③ 由于门框对门孔的补强效果,使门框出的形变显著小于门孔附近的形变,如正门门框处形变量约在1.8 mm~2.3 mm之间,而门孔附近形变约在2.3 mm~3.2 mm之间。 本论文通过理论计算、数值模拟,对防水型救生舱的结构进行了设计和研究,得到如下主要结论: 1)根据相关规定及井下救援要求确定了防水型救生舱的基本设计指标:舱体总长度不低于5.2 m,最终确定为3段直径为2 m,总长6 m的圆柱形舱体 2)通过对舱体肋骨不同型式下应力和稳定性计算得出舱体的肋骨形式为T45型,间距500 mm,舱壁厚度10 mm时为最优方案。 3)对舱体孔洞所需补强型式及参数进行了计算,舱门处需补强2149.94 mm2,应急舱门需补强1901.15 mm2,观察窗不需补强。 4)通过数值模拟,对舱体结构进行了应力和形变分析,得出舱体应力约在150 MPa-300 MPa之间,最大形变位置位于舱尾的椭圆封头中心处,大小为6.1 mm。 本文对防水型救生舱舱体耐压结构影响的关键参数进行了理论计算和数值模拟。但由于受研究时间和试验条件等各方面的限制,对设计完成的防水型救生舱耐水压性能还缺乏有效的检验方法和设备,因此需要对大型密闭舱体的耐压测试平台进行更深入的研究。 [1] 金龙哲.矿山安全工程.机械工业出版社[M],2006. [2] 汪声,金龙哲,栗婧. 救生舱热防护性能研究[J].煤矿安全,2010,(11):16-19. [3] 汪声.矿用救生舱环境控制与生命保障技术研究[D].北京科技大学博士研究生学位论文.2010. [4] 国防科学技术工业委员会.GJB Z21A-2001 潜艇结构设计计算方法[S].北京:中国标准出版社.2001. [5] 张超,陈小宁,徐治平.肋骨形式对环肋圆柱壳碰撞性能的影响[J] .船海工程,2010,39,(1):23-26. [6] 徐秉汉,朱邦俊,欧阳吕伟.现代潜艇结构强度的理论与试验[M] .北京:国防工业出版社,2007. [7] 中国国家标准化管理委员会.GB 150.1~150.4-2011 压力容器[S]. 北京:中国标准出版社,2011.4 舱体承压数值模拟

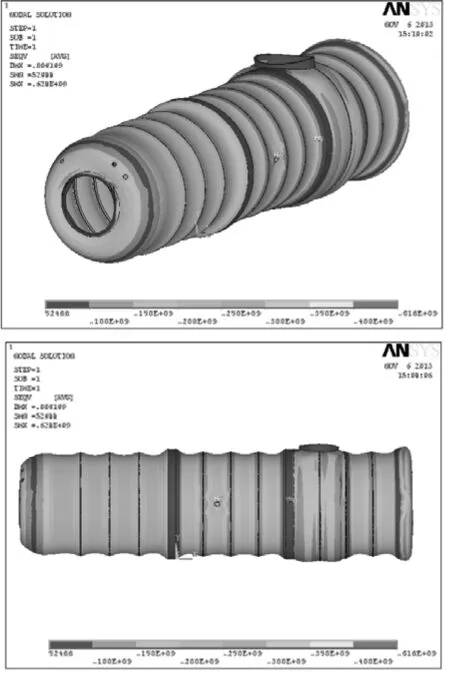

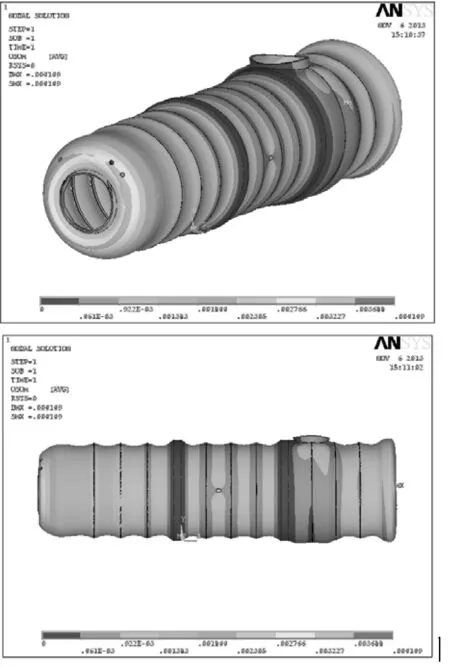

4.1 模型的建立与计算

4.2 结果分析

4 结论