合蚌高铁简支箱梁快速制梁施工技术

2013-12-31赵振波

■ 赵振波

根据我国《中长期铁路网规划》,至2 0 1 2年我国建成“四纵四横”客运专线铁路网。我国建成客运专线4 2条,总里程1.3万k m。客运专线的桥梁一般占线路总里程的3 0%~6 0%,有些线路占到了8 0%以上。这些桥梁中以2 4 m和3 2 m预制箱梁为代表的常用跨度预制箱梁桥梁占了绝大部分。因此,箱梁预制成为控制项目工期的关键因素之一,直接影响项目的社会效益及经济效益,应缩短箱梁预制周期,加快制梁速度,探索箱梁预制工艺,改进生产流程,加快建设速度,特别是缩短制梁台座的使用循环周期。

1 国内外技术现状与发展趋势

欧洲国家采用的桥梁跨径较多,使梁体预制周期受到限制,制梁速度不高,建设速度较慢。日本处于地震多发地区,桥梁设计注重抗震要求,多采用跨径较小的连续刚架桥或梁柱固结的板梁和T形梁,其预制速度较快。

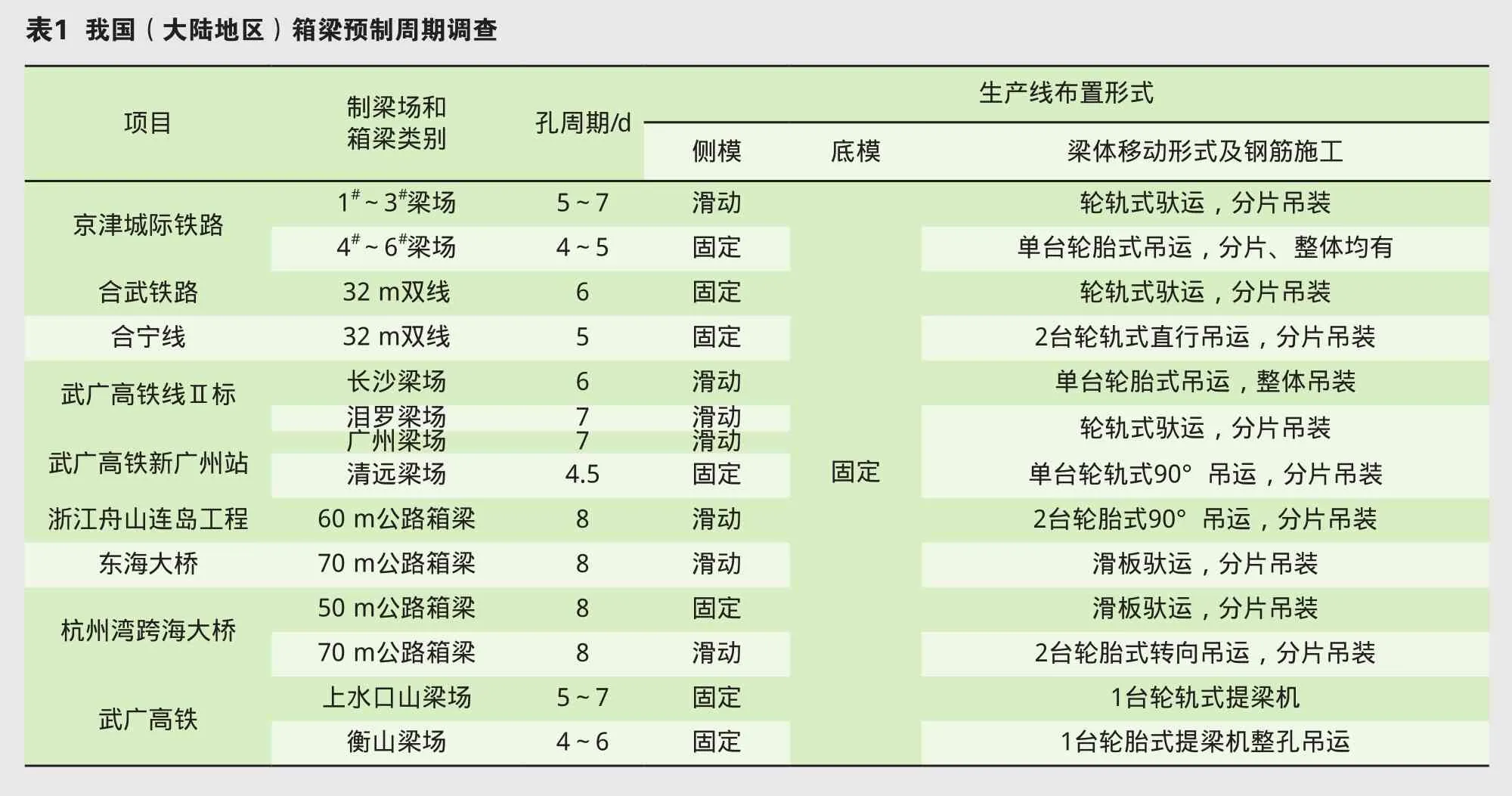

通过京津、合武、合宁、武广等铁路客运专线和跨海大桥的建设,我国(大陆地区)采用改进箱梁生产线布置形式、优化工艺措施、加强工装设备及机械设备投入等方式,对缩短箱梁预制周期做了大量有益的探索。我国(大陆地区)箱梁预制对侧模活动布置的台座平均制梁周期为5~7 d/孔,对侧模固定布置的台座平均制梁周期为4~5 d/孔。目前在高速公路、城市轨道交通及铁路客运专线桥梁建设中,箱梁平均生产周期为5~6 d/孔。箱梁预制周期调查见表1。

表1 我国(大陆地区)箱梁预制周期调查制梁场和生产线布置形式项目 箱梁类别 孔周期/d侧模 底模 梁体移动形式及钢筋施工京津城际铁路 1#~3#梁场 5~7 滑动 轮轨式驮运,分片吊装4#~6#梁场 4~5 固定 单台轮胎式吊运,分片、整体均有合武铁路 3 2 m双线 6 固定 轮轨式驮运,分片吊装合宁线 3 2 m双线 5 固定 2台轮轨式直行吊运,分片吊装武广高铁线Ⅱ标 长沙梁场 6 滑动 单台轮胎式吊运,整体吊装泪广罗州梁梁场场 77 滑滑动动 轮轨式驮运,分片吊装武广高铁新广州站 清远梁场 4.5 固定 固定 单台轮轨式9 0°吊运,分片吊装浙江舟山连岛工程 6 0 m公路箱梁 8 滑动 2台轮胎式9 0°吊运,分片吊装东海大桥 7 0 m公路箱梁 8 滑动 滑板驮运,分片吊装杭州湾跨海大桥 5 0 m公路箱梁 8 固定 滑板驮运,分片吊装7 0 m公路箱梁 8 滑动 2台轮胎式转向吊运,分片吊装武广高铁 上水口山梁场 5~7 固定 1台轮轨式提梁机衡山梁场 4~6 固定 1台轮胎式提梁机整孔吊运

2 关键技术研究

通过对梁场生产线布置形式、快速制梁用耐久性混凝土的配合比试验、快速制梁自动温度控制养护技术和关键工序施工工艺研究,缩短箱梁占用制梁台座时间,实现快速制梁。

2.1 快速制梁生产线布置形式

梁场生产线布置形式根据制梁工装的活动形式进行划分,制梁底模、外模均为固定和滑动2种形式;相应的台座设计及钢筋绑扎与吊装、梁体起移等工艺设计有具体区别。梁体钢筋绑扎吊装工艺关系到相应配套台座的设置。底腹板钢筋及顶板钢筋分开绑扎,分次吊装入模,需要分别设置底腹板钢筋绑扎台座及顶板钢筋绑扎台座;底腹板钢筋及顶板钢筋一次绑扎完成,进行整体吊装或连同内模吊装入模,仅需设置一个钢筋绑扎台座。梁体起移工艺可分为驮运(横向、纵向)及吊运(轮轨式、轮胎式)形式,不同的移梁工艺关系到梁场移梁通道设计,直接影响梁场的总体布局。根据需要分别组合,形成变化多样的生产线。

合蚌高铁水湖制梁场从“快速”角度出发,并兼顾经济性的原则,开展箱梁预制场生产线布置形式研究,对比分析各类方案的优缺点,提出快速制梁基本生产线布置形式。

(1)压缩工序,化繁为简,优化整合工序,缩短工序衔接时间。钢筋绑扎在钢筋绑扎台座上一次完成,整体吊装进入制梁台座,内模后穿入钢筋笼,尽量减少钢筋、模板的调整工作量。

(2)开发及配置功能强大、技术先进的工装设备,研制滑动式蒸养棚罩,提高混凝土蒸汽养护效率等。

(3)进行经济、技术比选,立足建场费用经济、预制技术先进的规划设计,合理安排各功能台座的相对位置关系,减少土地占用。

针对现有生产线进行分析及吸取各生产线优点,水湖制梁场在采用1个制梁台座对应1套外模方案基础上,规划出快速制梁的生产线布置形式。采用底模、侧模固定,钢筋整体吊装入模的方案。基本生产线布置包括6个制梁台座、4个钢筋绑扎台座和6个内模存放台座。混凝土浇筑完成后静停4 h即进行蒸汽养护作业,在预期时间内达到初张拉强度后拆除模板,进行预、初张拉和起移梁作业,完成箱梁预制作业。

水湖制梁场通过采用快速制梁生产线的设计布置形式,梁场建设占地面积小,场建投入费用低;梁场分区明确、布置紧凑,各工序互不干扰,便于组织平行流水作业;精简了工序流程,提高了工作效率,达到快速制梁效果,提高了制梁台座周转效率,箱梁快速预制工序环环相扣,紧密配合,创新了管理模式和理念。

2.2 快速制梁用耐久性混凝土配合比试验

快速制梁中的混凝土早期等强时间是关键工序之一,为实现快速制梁需研发适用于快速制梁用的耐久性混凝土,其物理力学及耐久性指标应满足规范标准要求,同时具有养护时间短、施工工作性能好、混凝土初张等强时间短等性能。

合蚌高铁水湖制梁场在耐久性混凝土优化设计上开展了3方面试验研究:一是快速制梁用复合高活性矿物掺和料配伍技术。降低水化热,改善混凝土和易性和耐久性;二是快速制梁用复合超塑化剂配伍技术。通过高效减水剂与少量辅助剂复合,提高与胶凝材料的适应性,适度降低水胶比和缩短初凝时间,适当减少混凝土初张等强时间;三是快速制梁蒸汽养护制度的优化设计。寻找主要影响因素,选择最佳蒸汽养护制度,缩短混凝土养护时间。

采用上述技术措施并通过大量试验研究,水湖制梁场配制的混凝土4 0 h抗压强度达到预应力混凝土箱梁初张拉设计要求,弹性模量、渗透性能、抗冻性能和徐变等各项性能指标满足规范要求。经铁道部产品质量监督检验中心桥基站测试,蒸汽养护混凝土的疲劳性能满足高性能混凝土相关技术要求。

2.3 快速制梁自动温度控制养护技术

传统的混凝土蒸汽养护的温度测控一般由人工完成,测温时间间隔长,精度低,不能实时、准确、全面地测量梁体各个部位的温度,包括混凝土内部水化热的分布规律。因此,不能从根本上解决桥梁蒸养时混凝土内外温差控制及各个部位温度基本均衡等问题,难以保证混凝土箱梁的高质量和实现快速制梁。

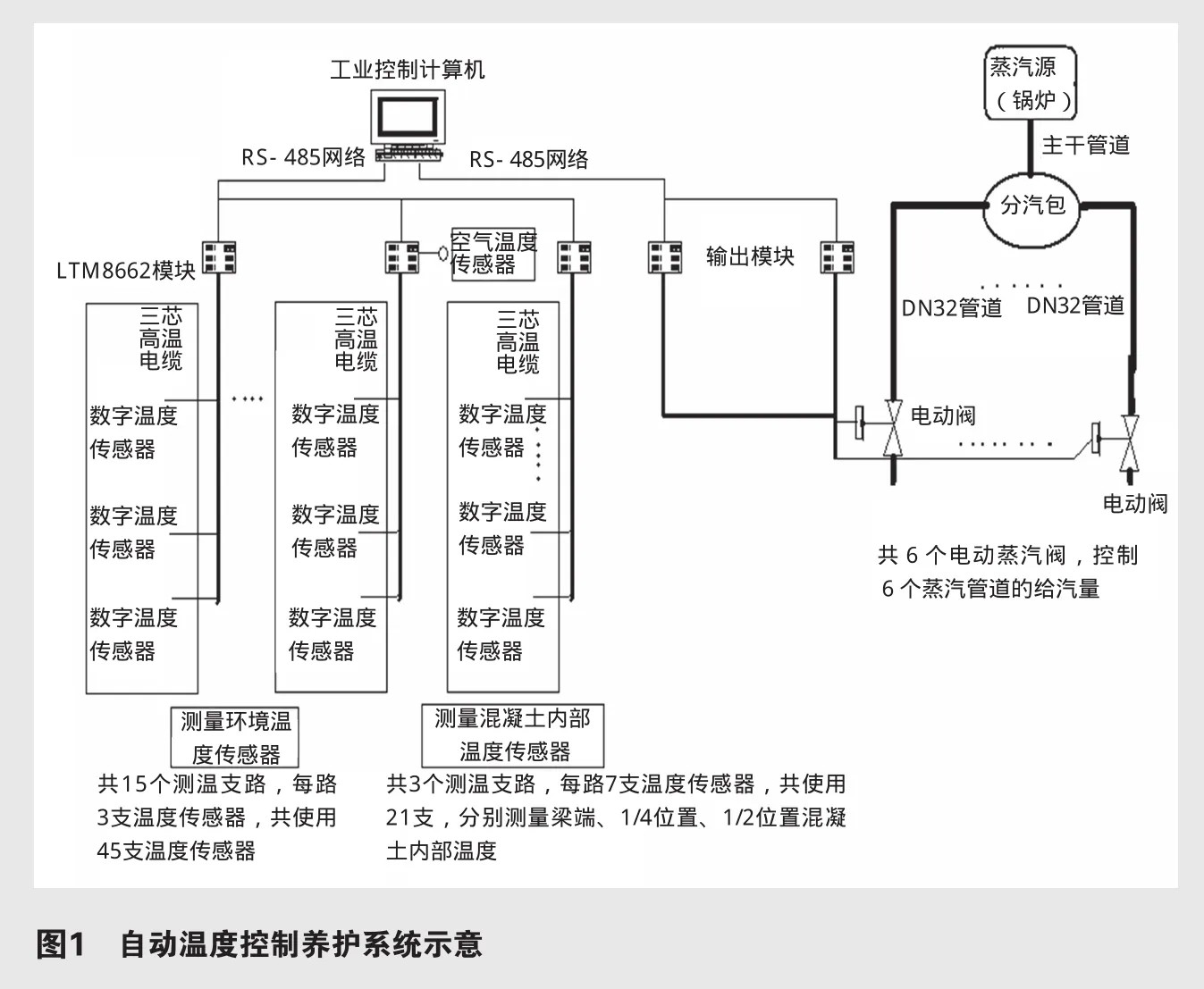

为解决蒸汽养护存在的问题,合蚌高铁水湖制梁场根据箱梁施工规范,设计合理的蒸汽养护制度,研究自动温度控制养护工艺。设定一条蒸汽养护环境温度曲线,自动温度控制系统按工艺曲线控制梁体养护环境温度和时间,确保蒸汽养护最佳效果。采用自动化蒸汽养护温度控制系统可大范围多点测量,有效实现对混凝土箱梁内部温度、表面温度及环境温度进行全过程自动监控,并在蒸汽养护过程中自动调控温度。自动温度控制养护系统见图1。

2.4 快速制梁关键工序施工工艺研究

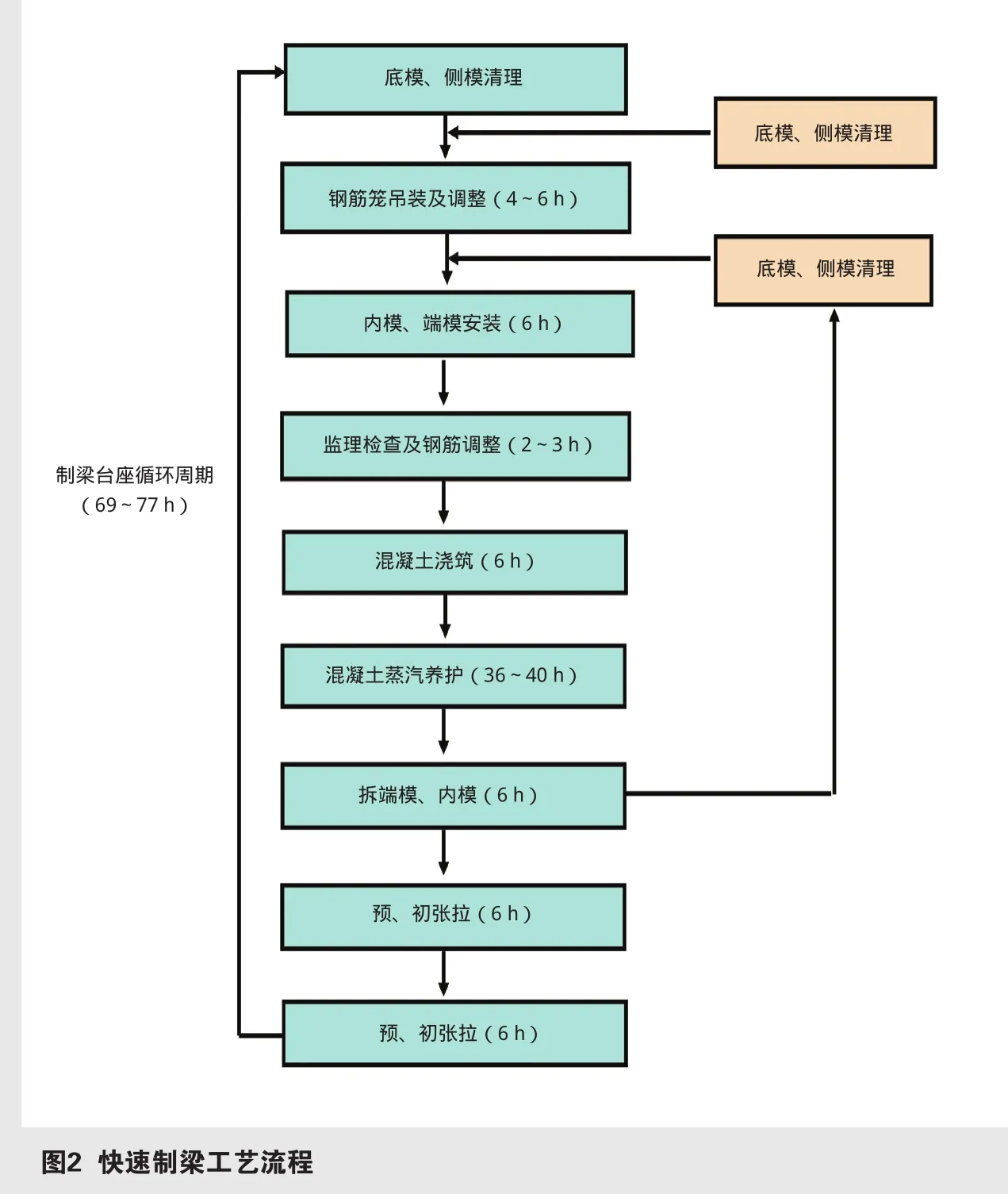

快速制梁工艺流程见图2。

(1)模板施工工艺研究。目前国内绝大多数梁场采用固定式底模、拖拉式外模方式,制梁时每生产一孔梁需拆除、移动、安装外模一次。合蚌高铁水湖制梁场根据快速制梁工艺要求,采用固定底模及外模方式,外模不再拆、装和移动,只需进行清理即可进行下步工序,节约了时间。

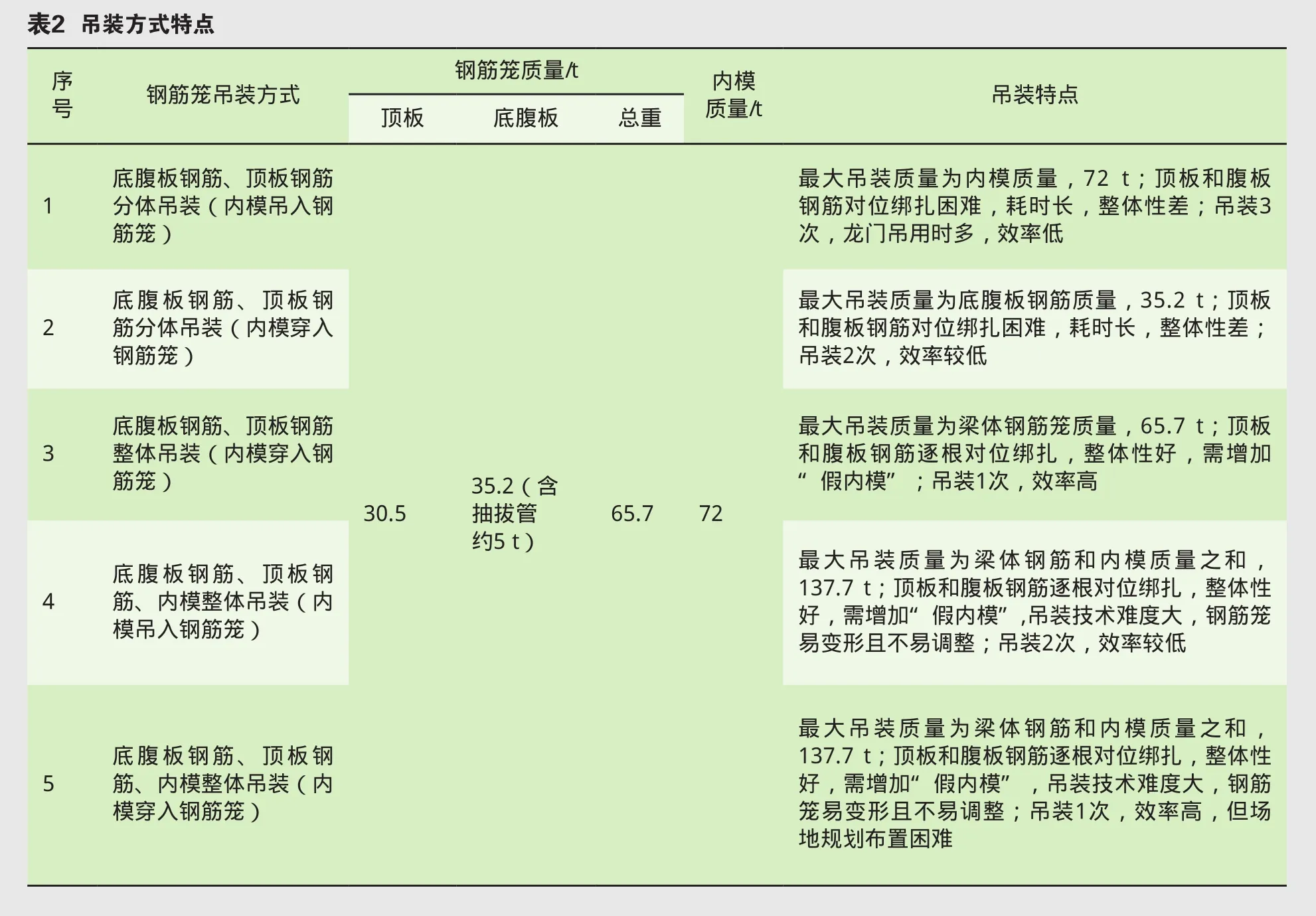

(2)钢筋施工工艺。钢筋整体绑扎和整体吊装。整孔箱梁钢筋骨架吊装方式:一是底腹板钢筋、顶板钢筋分体吊装(内模吊入钢筋笼);二是底腹板钢筋、顶板钢筋分体吊装(内模穿入钢筋笼);三是底腹板钢筋、顶板钢筋整体吊装(内模穿入钢筋笼);四是底腹板钢筋、顶板钢筋、内模整体吊装(内模吊入钢筋笼);五是底腹板钢筋、顶板钢筋、内模整体吊装(内模穿入钢筋笼)。

以通桥(2 0 0 8)2 3 2 2 A-Ⅱ3 2 m箱梁(有声屏障含C型接触网基础)为例,5种吊装方式特点见表2。

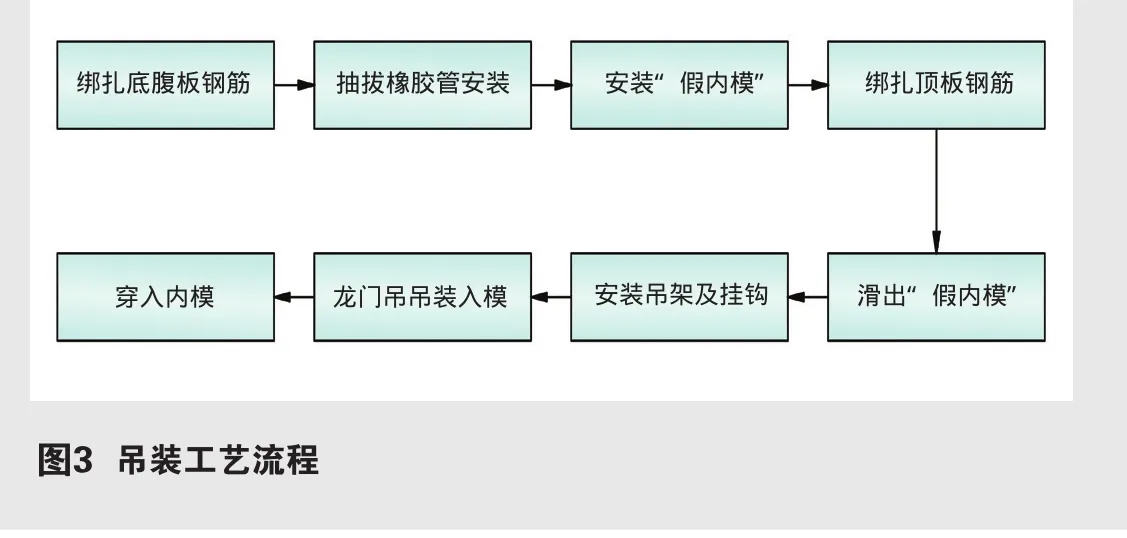

水湖制梁场选定第3种吊装方式,吊装质量较轻(6 5.7 t),顶板钢筋和腹板钢筋逐根对位绑扎,绑扎质量好,仅需吊装1次,作业效率高,其工艺流程见图3。

3 快速制梁研究成果

(1)快速制梁生产线布置方案占地面积小,场建投入费用低,梁场分区明确、布置紧凑,各工序互不干扰,便于组织平行流水作业;精简了工序流程,提高了工作效率,达到快速制梁效果,提高了制梁台座的周转效率。

表2 吊装方式特点序钢筋笼质量/t 内模号 钢筋笼吊装方式 质量/t 吊装特点顶板 底腹板 总重底腹板钢筋、顶板钢筋最大吊装质量为内模质量,7 2 t;顶板和腹板1分体吊装(内模吊入钢 钢筋对位绑扎困难,耗时长,整体性差;吊装3筋笼) 次,龙门吊用时多,效率低底腹板钢筋、顶板钢 最大吊装质量为底腹板钢筋质量,3 5.2 t;顶板2筋分体吊装(内模穿入 和腹板钢筋对位绑扎困难,耗时长,整体性差;钢筋笼) 吊装2次,效率较低底腹板钢筋、顶板钢筋 最大吊装质量为梁体钢筋笼质量,6 5.7 t;顶板3整体吊装(内模穿入钢 和腹板钢筋逐根对位绑扎,整体性好,需增加筋笼)3 5.2(含 “假内模”;吊装1次,效率高3 0.5抽拔管6 5.7 7 2约5 t) 最大吊装质量为梁体钢筋和内模质量之和,底腹板钢筋、顶板钢1 3 7.7 t;顶板和腹板钢筋逐根对位绑扎,整体性4筋、内模整体吊装(内 好,需增加“假内模”,吊装技术难度大,钢筋笼模吊入钢筋笼) 易变形且不易调整;吊装2次,效率较低最大吊装质量为梁体钢筋和内模质量之和,底腹板钢筋、顶板钢1 3 7.7 t;顶板和腹板钢筋逐根对位绑扎,整体性5筋、内模整体吊装(内 好,需增加“假内模”,吊装技术难度大,钢筋模穿入钢筋笼) 笼易变形且不易调整;吊装1次,效率高,但场地规划布置困难

(2)通过混凝土配合比试验研究得到的耐久性混凝土配合比设计,进一步丰富和完善了配合比设计技术,具有较强的实用价值和指导意义。建立在模拟试验基础上的养护工艺制度是实现现场蒸汽养护科学化的途径,为今后制定蒸汽养护制度和保证蒸汽养护效果提供了技术思路。

(3)采用自动温度控制养护系统对箱梁进行蒸汽养护,可使箱梁各部位环境蒸汽分布均匀,达到最佳养护效果。采用大范围多点测量、分区段控制供气方法,可实时、真实测量全梁内外温度,实时记录保存温度历程曲线,全过程自动控制供气量,加快了混凝土早期强度的增长。

(4)快速制梁采用底模、侧模固定,钢筋整体吊装入模的布置方案,在相同生产效率下,占地面积小,节约模板拼装占用台座时间。

(5)利用整体钢筋绑扎胎具绑扎钢筋位置精确,底腹板和顶板钢筋有效联结成一个整体,提高了钢筋笼的整体性,钢筋绑扎占用台座时间大大减少。

快速制梁研究将各工序时间尽量压缩,使箱梁尽早提出制梁台座,减少制梁台座占用时间,实现快速制梁。