一种钻铰组合机床模糊PID 调速控制方法仿真研究*

2013-12-23曾一致陶红艳刘天宝余成波

曾一致,陶红艳,刘天宝,余成波

0 引言

组合机床由于具有很高的生产效率,所以广泛的应用于大批大量的零件加工中。在零件的加工中能否达到预定的要求与正确的选择切削用量有很大的关系。选用适当的切削用量,能使机床以最少的停车时间、最高的生产效率、最长的刀具寿命和最好的加工质量进行生产。在孔的加工中,钻孔时需有较高的速度和较小的每转进给量,铰孔时需要采用较小的速度和较高的进给量,但对于一次装夹便完成高精度孔加工的钻铰组合机床,通常在使用钻铰复合刀具的情况的做法是切削速度按照铰孔选取,进给量按照钻孔选取,并在加工过程中保持恒定。这样的选择不仅降低了组合机床的生产效率,并且对复合刀具制造和使用提出了较高的要求。

在工业的控制过程中,尤其是在电机传动控制中,总存在滞后、时变、非线性和有外部的随机干扰等,很难获得精确的数学模型。传统的PID 控制器基于系统的数学模型通过对比例、积分、微分环节的参数整定后来对系统进行控制,它已经不能满足被控量相应的要求。模糊控制器根据人工控制规则组织控制决策表,然后由决策表来确定控制量的大小,不过于依靠受控对象的精确数学模型,但是模糊控制常常不能消除系统的稳态误差。

针对以上问题,在待加工零件的工件材料为铸铁(KT350—10),硬度为HB120 ~197,加工孔的直径为φ20mm,公 差 上 限 为 +0.044mm,下 限 为+0.026mm,孔深9mm 的条件下。本文提出了一种钻铰组合机床模糊PID 调速控制方法。在加工过程中,通过主轴转速的在线改变,实现不同阶段不同的切削速度。将模糊控制器和传统PID 控制结合起来,扬长避短,既有模糊控制灵活且适应性强的优点,又有PID 控制精度高、稳态性能好的特点。

1 加工参数的确定

组合机床因是多轴加工,其切削用量的选择不宜采用最大的切削速度和进给量,主要是参照实际生产中采用切削用量的情况,并根据多年来积累起来的一些经验数据进行,切削速度比一般通用机床单刀加工低[1]。为使所用刀具的性能得到充分发挥,钻孔时采用较高的速度和较小的每转进给量,而铰孔时需要采用较小的速度和较高的进给量。通常在使用钻铰复合刀具加工时,切削速度按照铰孔选取,进给量按照钻孔选取,并在加工过程中保持恒定。但是这样的选择的结果会降低生产效率,所以在此提出在加工过程中对主轴进行变转速控制,分别计算钻孔和铰孔所需的主轴转速。

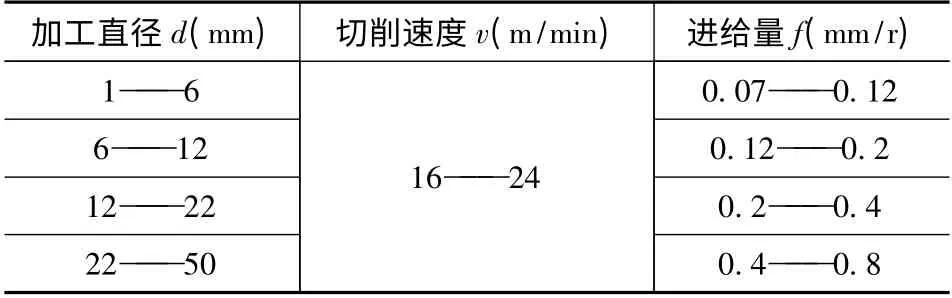

表1 高速钢钻头切削用量(工件——铸铁)

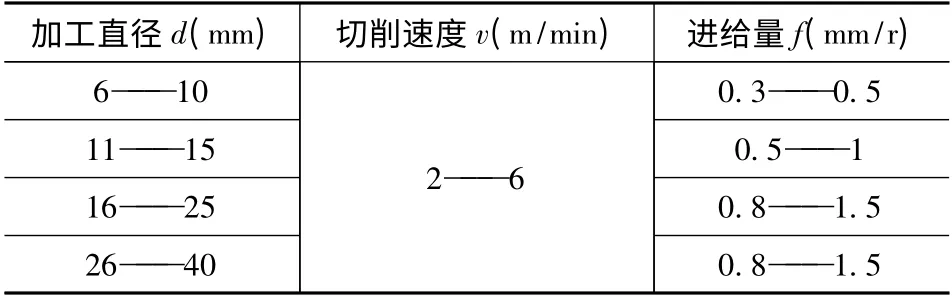

表2 高速钢铰刀切削用量(工件——铸铁)

结合已知的待加工条件,由表1 和表2 可知,钻孔切削速度应为16-24m/min,进给量应大于0.2-0.4mm/r;铰孔加工直径在16-25mm 时,切削速度应为2-6m/min,进给量范围为0.8-1.5mm/r。初选择钻孔时的切削速度20m/min,铰孔时的切削速度为5m/min。

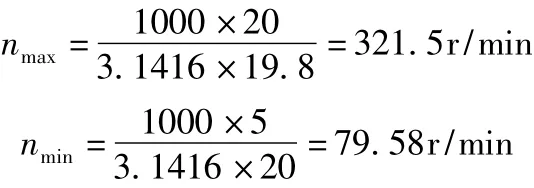

由式(1)计算各主轴转速[2]:

式中:n(r/min)为各主轴转速;V(m/min)为主轴切削速度;s(mm/r)为每转进给量;d(mm)为各刀具头直径。

因为是复合刀具,切削速度应该按照大直径的刀具计算。即

取nmax=320r/min,nmin=80r/min,则实际的切削速度V1=19.905m/min、V2=5.026m/min,由表1 和表2 可知,所选切削速度均满足加工的需求。

取钻孔进给量S1=0.3mm/r,铰孔进给量S2=1.2mm/r,则可得进给速度:

综上:被加工孔深9mm,取钻削加工行程12mm,铰孔加工行程16mm。钻削工作时长t1=7.5s,转速320r/min;铰削工作时长t2=10s,转速80r/min。

2 转速控制系统

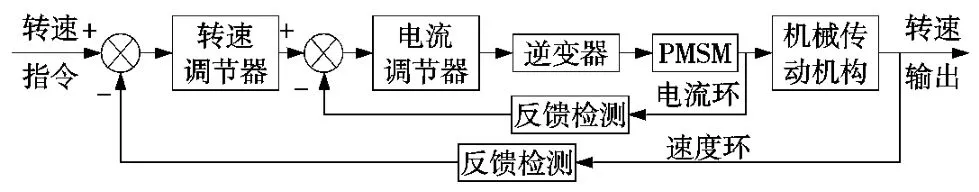

图1 为系统控制原理示意图,主要由转速调节器、电流调节器、逆变器、PMSM 及速度检测元件等部分组成。其工作原理为:输入给定的转速指令,让转速指令与反馈的实际转速值进行比较,经转速调节器求出电流指令,再由电流调节器通过对电流偏差的判断,调节逆变器,从而控制电机角速度,最后通过机械传动机构转化为主轴的转速。其中,系统中电流环、速度环,分别对应有电流调节器、转速调节器,用来实现对系统的稳态精度、动态特性的控制目标。电流环的作用是提高系统的快速性,抑制电流环内部干扰限制最大电流,保障系统安全运行。

(1)在财务预算方面,很多学校并没有完善的预算制度,大多都是在往年财务数据基础上,依靠自己日常的经验、传统的管理方式来编制下一年度的预算,并不能真实反映预算年度的财务需求,致使预算编制不合格。

图1 组合机床转速控制系统

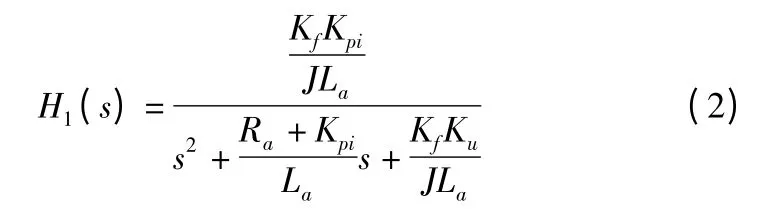

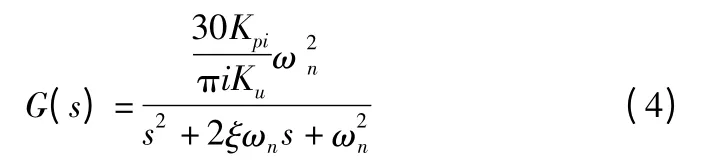

在传递函数中,速度调节器、电流调节器以及相应的检测电路相当于比例环节。永磁同步电机及其驱动器的传递函数[3]:

将其化为标准形式:

组合机床主轴箱是连接电机和负载的机械传动装置,它的数学模型就是减速比i[4],输入为同步电机的角速度,输出为主轴转速。由此可得到组合机床速度伺服传递函数:

3 模糊PID 控制器的设计

3.1 模糊PID 控制器的机构设计

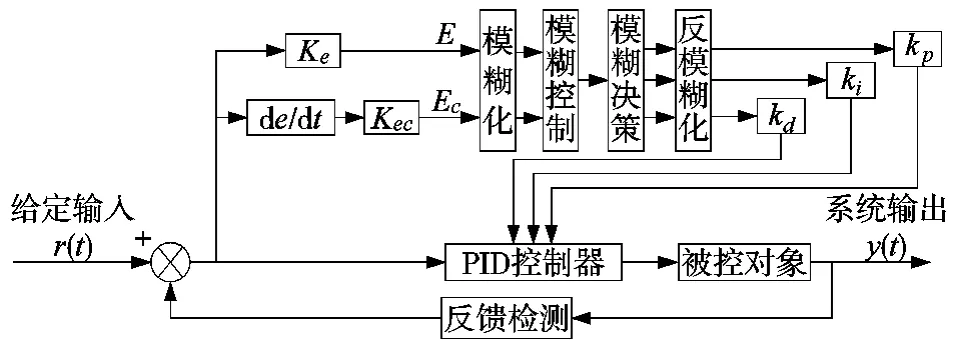

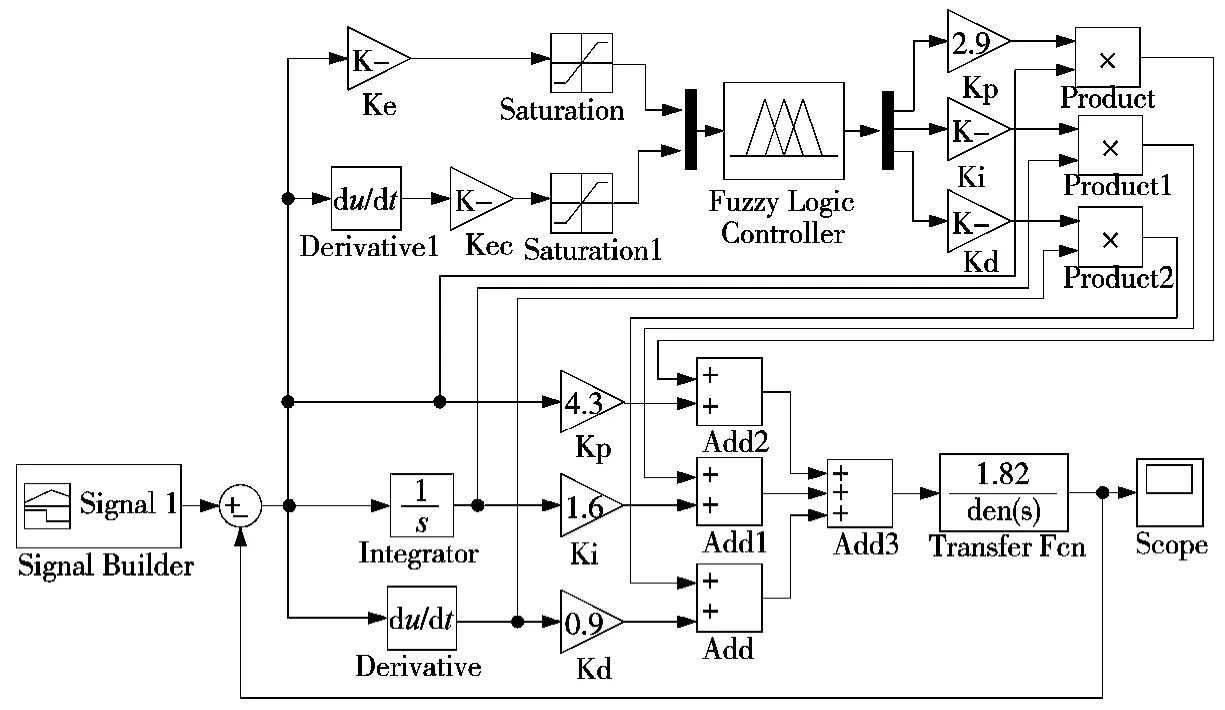

组合机床的转速控制采用PID 参数模糊自适应系统,结构如图2 所示,其主要由参数可调整常规PID 控制器和模糊控制系统两部分组成。模糊控制器由输入量模糊化、模糊控制、模糊决策和输出量反模糊化构成;整个控制系统在常规PID 控制器的基础上,以误差E 和误差的变化率EC作为输入,采用模糊推理方法对PID 参数Kpo、Kio、Kdo进行在线自整定,以满足不同E 和EC对控制器参数要求,从而使得被控对象具有良好的动、静态性能[5]。

图2 模糊PID 控制器结构

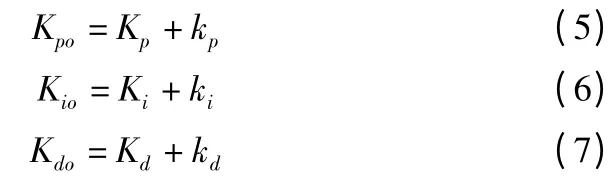

系统控制参数Kpo、Kio、Kdo的修正公式为:

其中,Kp,Ki,Kd为整定后PID 控制器的初始参数;kp,ki,kd为模糊控制器输出的修正值;Kpo、Kio、Kdo模糊PID 控制器最终确定的参数值。

3.2 模糊参数自校正算法设计

先将模糊控制系统输入E,EC和输出的kp,ki,kd变量进行模糊化,确定各自的模糊子集隶属度。再用kp,ki,kd的模糊校正模型来表达参数的校正过程。

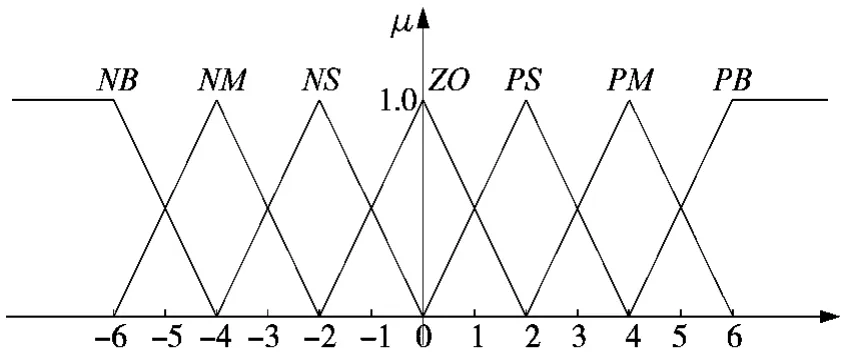

电机转速的误差E 和误差的变化率EC,以及输出的控制参数kp,ki,kd都有一定的变化范围,将他们的模糊集合定义为:E,EC,kp,ki,kd={NB,NM,NS,ZO,PS,PM,PB},其中NB 表示负大、NM 表示负中、NS 表示负小、ZO 表示零、PS 表示正小、PM 表示正中、PB 表示正大,设定他们的论域均为[-6,6],量化等级为{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},其隶属度函数为三角形。整体表述如图3 所示。

图3 隶属度函数

(1)kp的模糊控制规则

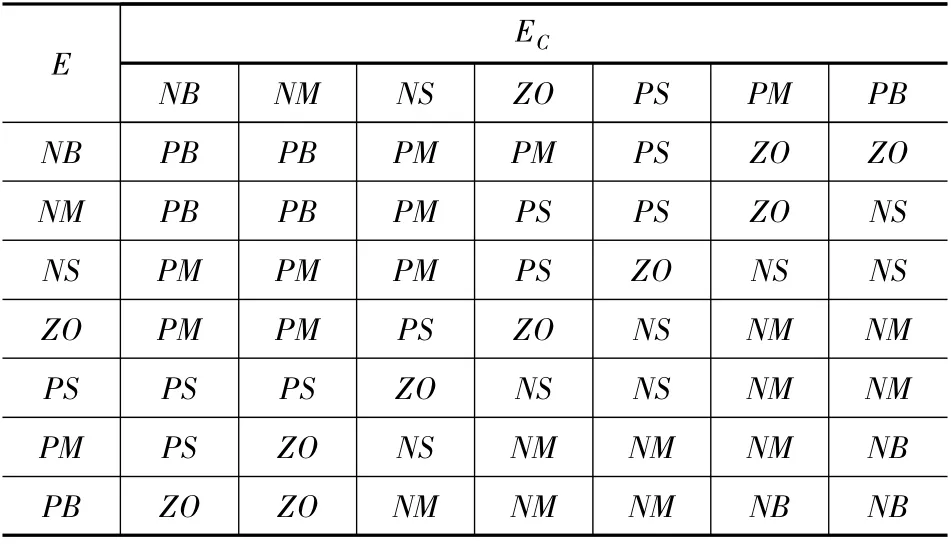

控制电机调速品质的好坏很大程度上取决于kp的取值,较大的kp能减小稳态误差从而提高控制的精度和响应速度,但是过大的kp会使调节过程产生较大的超调,甚至导致系统不稳定。减小kp可以减小超调并提高稳定性,但是过小的kp会降低调节的精度并减慢响应速度,从而延长调节时间[6]。在系统控制的初期,偏差E 和偏差变化率EC都较大时,把PID 调节器的kp放大以提高响应速度;在系统调节的中期,偏差E 和偏差变化率EC都比较适中时,适当增大kp,从而可以兼顾控制的稳定性和精度;在调节控制的后期,偏差E 和偏差变化率EC都较小时,选择较小的修正参数,保持常规的PID 控制参数,保证系统的稳定性。kp的模糊控制规则如表3所示。

表3 kp 调整模糊规则集模型

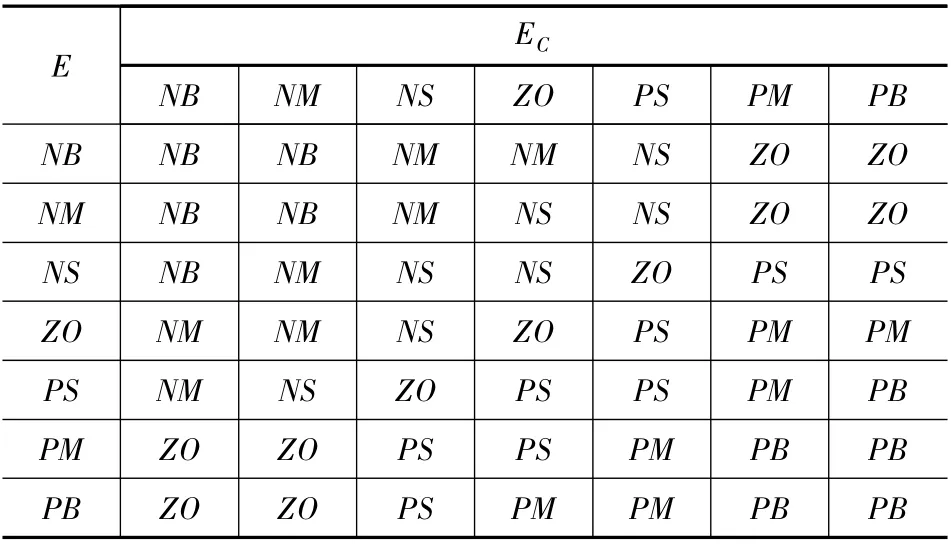

(2)ki的模糊控制规则

在系统控制中,积分调节规律主要作用于消除控制静差;但是在某些情况下,由于积分环节的存在,会使得在调节过程中产生过积分,从而引起超调[6]。因此,在控制调整的初期,偏差E 和偏差变化率EC都较大时,为了减小超调量,积分作用应当弱一点选择较小的ki;在调整过程的中期,偏差E 和偏差变化率EC都处于中等大小时,ki选择应适中;在调节控制的后期,偏差E 和偏差变化率EC都较小时,为了消除控制的静差,要加强积分的作用,ki应选择大一些。ki的模糊控制规则如表4 所示。

表4 ki 调整模糊规则集模型

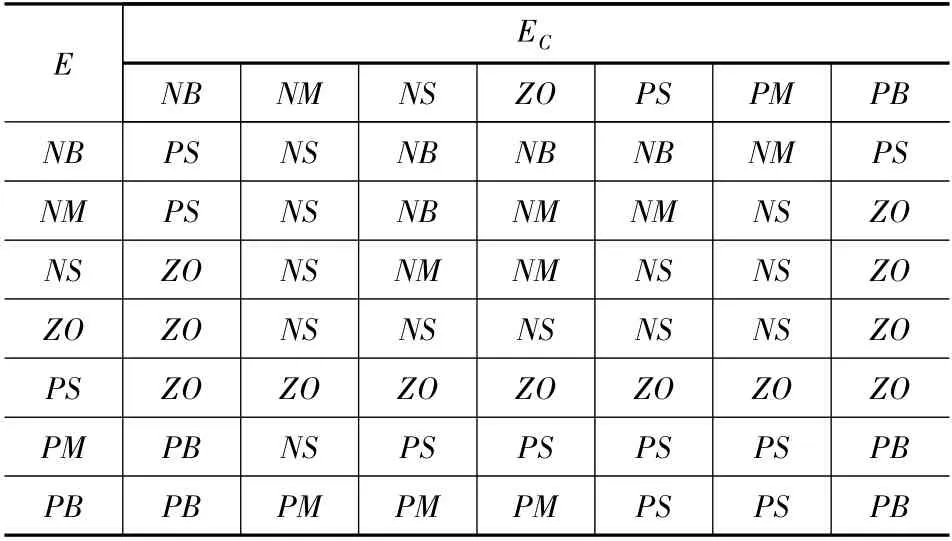

(3)kd的模糊控制规则

系统的微分调节主要是针对有较大的惯性过程而引入的,它能够在偏差信号变得太大之前,在系统控制中引入一个有效的早期修正信号,从而加快系统的动作速度,减少调节时间[6]。但是过大的kd会使调节过程超前,这样将导致调节时间过长;kd值过小,调节过程控制就会落后,使得超调值增加。所以,在调节控制的初期,偏差E 和偏差变化率EC都较大时,应加大微分的作用,选择较大的kd以减小超调;中期偏差E 和偏差变化率EC处于中等阶段时适当减小kd;后期偏差E 较小时选择较小的kd。kd的模糊控制规则如表5 所示。

表5 kd 调整模糊规则集模型

在MATLAB 中进入Fuzzy 模块,建立FIS 文件。选择控制器类型为Mamdani 型,根据上面的分析分别编辑E,EC,kp,ki,kd隶属函数和量化区间,建立模糊控制规则语句,选择And method 为min;Or method为max;Implication 为min;Aggregation 为max;Defuzzification 为centroid。

4 模糊PID 控制系统搭建及仿真

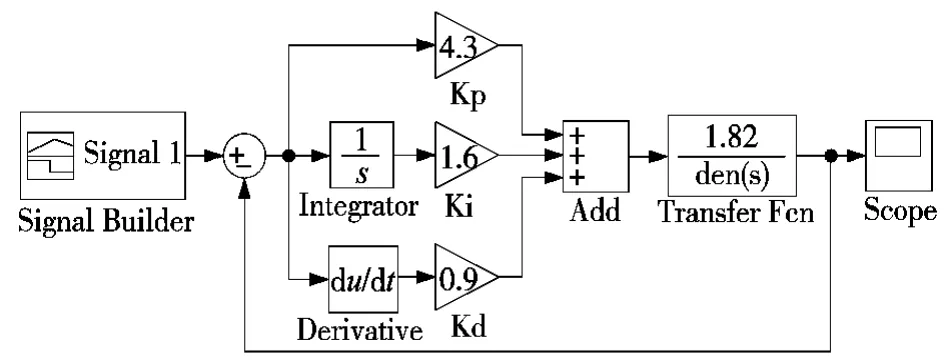

图4 常规PID 控制系统在Simulink 下的模型

根据模糊PID 控制器结构图设计系统在Simulink 下的模型,选择量化因子Ke=0.01,Kec=0.001。解模糊因子kp=2.9,ki=121.5,kd=0.002。Simulink 下的模型如图5 所示。

图5 模糊PID 控制系统在Simulink 下的模型

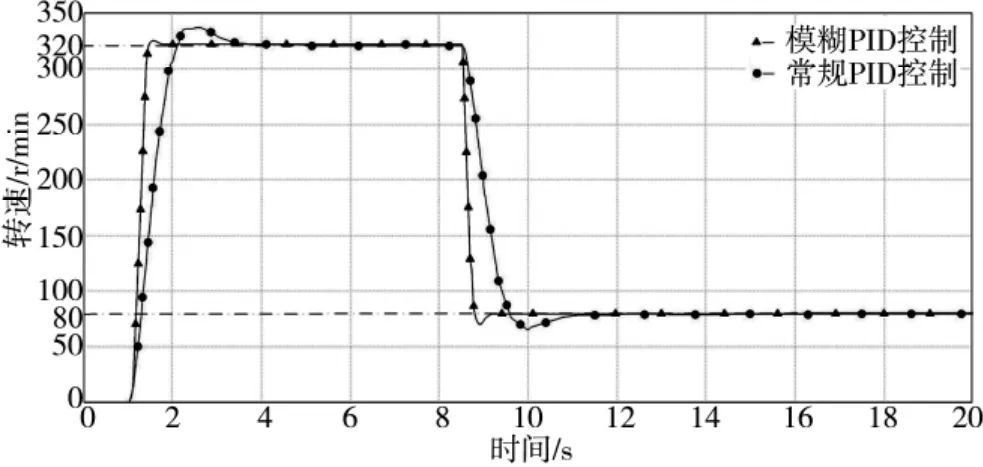

给定的转速信号为在第1s 时主轴转速由0 升至320r/min,保持320r/min 的转速7.5s 后,主轴转速由320r/min 降低到80r/min 而后保持80r/min 的转速到第20s。分别采用传统PID 控制器和模糊PID控制器完成控制,模糊PID 控制器与常规PID 控制器仿真结果如图6 所示。

图6 模糊PID 控制器与常规PID 控制器仿真结果

由仿真结果可知,所设计的模糊PID 控制器能够很好的实现给定转速信号的速度跟随控制。与常规PID 控制器相比,模糊PID 控制器有着更好的快速响应性、更小的超调量。有着很好的动态和静态性能。

5 结束语

针对钻铰组合机床孔加工时存在的问题,设计了一种模糊PID 调速控制方法,它结合了传统PID控制和模糊控制的各自优点。建立了钻铰组合机床的数学模型,在Simulink 环境下构建了传统PID 控制系统和模糊PID 控制系统。仿真曲线表明:模糊PID 调速控制方法在超调量、快速响应性和稳态精度等方面均优于传统的PID 控制。这种模糊PID 调速方法能够克服了常规复合钻孔组合机床只有恒定转速的问题,使得在组合机床上加工孔时能够在钻孔和铰孔采用不同的切削速度,从而有效提高机床的生产效率和孔加工的质量。

[1]许晓旸. 专用机床设备设计[M]. 重庆:重庆大学出版社,2003.

[2]顾维邦. 金属切削机床概论[M]. 北京:机械工业出版社,2002.

[3]王德斌. 交流伺服进给系统及其数学模型的研究[J]. 机械制造与自动化,2006,35(1):89-91.

[4]敖荣庆,等. 伺服系统[M]. 北京:航空工业出版社,2006.

[5]刘天宝,陶红艳,等. 基于模糊PID 控制的数控进给伺服系统仿真研究[J]. 机械与电子,2011(10):23-25.

[6]席爱民. 模糊控制技术[M]. 西安:西安电子科技大学出版社,2005.