数控机床热误差测点优化模型预测与实时补偿的研究

2013-12-23王永青

陈 松,王永青

(1.大连理工大学 精密与特种加工教育部重点实验室,辽宁 大连 116024;2.辽宁科技大学 网络信息中心,辽宁 鞍山 114051)

0 引言

数控机床加工过程产生大量热,由于内部热源繁多,导热与散热出现阶梯变化,以及外部环境温差因素会导致机床整体结构热变形以及位置控制误差加大。这样刀具与工件之间便产生了热漂移现象,因此产生了加工热误差。特别是在高速高精度加工过程中,热误差的存在严重影响工件加工精度和表面加工质量,以至于成为最大的误差源,最高占加工总误差的70%左右[1-3]。因此针对热误差需要进行有效地避免或者在加工过程中进行合理消除。由于补偿法简单、实用、灵活、见效快并且成本相对较低[4],所以本文采用此办法进行热误差的实时补偿。数控机床热误差实时补偿需要解决3 个关键问题:第一,温度测点筛选优化。数控机床温度场繁杂多变,势必需要优化提取出与热误差关联最密切的关键温度测点,从而降低热误差预测数学模型结构以及参数的复杂性。温度变量影响热误差量的程度规律性明显具有灰色性,所以运用灰色关联算法进行温度测点优化。第二,热误差预测数学模型科学构建。热误差精准预测需要简单、鲁棒性强的数学模型作为有力支撑,从而进行多温度变量输入单热误差变量输出的恰当曲线拟合。多元线性回归数学模型良好地体现了此预测模型的特征,并且简洁、高效。第三,热误差位移量的实时补偿。热误差补偿通过实时参与数控机床位置补偿运算,达到热误差实时补偿目的。运用浮点DSP 控制器进行脉冲插入式热误差实时补偿。

1 灰色关联温度测点优化

灰色关联分析的基本原理是根据参考序列数据曲线与比较序列数据曲线之间的几何形状相似程度,从而判断参考序列与比较序列之间关联的紧密程度。比较序列曲线越接近参考序列曲线,相应的比较序列与参考序列的关联程度就越紧密。与之相反,比较序列曲线越远离参考序列曲线,相应的比较序列与参考序列的关联程度就越轻微[5-6]。对于数控机床热误差系统是通过数控机床温度场的各个温度测点序列曲线与热误差序列曲线的相似程度,来判断数控机床温度场中的各个温度测点是否为关键温度测点。

设数控机床热误差系统行为序列:

其中X0代表数控机床热误差参考序列,x0(1),x0(2),…,x0(n)代表数控机床热误差的各个测量值,n代表实际的数控机床热误差测量值的个数。m 代表数控机床温度场的温度测点的个数。

将此数控机床热误差参考序列与数控机床温度场的各个温度测点比较数列进行初值像处理,从而得到公共交点并且进行无量纲处理。然后计算温度测点温度值Xi对热误差X0在第k 测量点的灰色关联系数。

然后通过计算得到的数控机床温度场的各个温度测点的灰色关联度进行按照从大到小的排序,得到数控机床温度场的各个温度测点与数控机床热误差的关联紧密程度,并且按照此排序序列进行数控机床温度场的关键温度测点的筛选选择,从而得到与数控机床热误差关系最紧密的数控机床温度场的关键温度测点。

2 多元线性回归热误差预测

科学的预测数学模型构建直接影响热误差补偿的精准度,而此数学模型的结构特征决定其合理的数学表达方式。对于热误差预测,模型的输入量即为数控机床温度场各个温度测点的温度值,亦即预测数学模型的自变量,同时其输出量为数控机床热误差位移量。由于影响数控机床热误差的数控机床温度场温度测点多元化,所以需要构建的数学模型是多变量输入,单变量输出的模态结构。通过灰色关联算法筛选出了数控机床温度场的关键温度测点,以此关键温度测点的温度值作为自变量输入到数学模型中,需要能够得到数控机床热误差位移量。此数学模型的建立需要具有良好的稳定性与可靠性,并能够在实际的数控机床热误差实时补偿过程中表现出良好的鲁棒性。

多元线性回归分析的基本思想是研究一个因变量与一组自变量的依存关系,即是研究一组自变量是如何直接影响一个因变量的。[7]这样多元线性回归模型良好地体现了热误差预测数学模型的内在规律与结构体系。工程实践中此数学模型适应性强,结构简单紧凑,计算效率高,易于实现。

多元线性回归热误差预测数学模型结构体系Y=β0+β1X1+β2X2+…+βmXm,其中Y 代表数控机床热误差位移量,X1,X2,…,Xm代表数控机床温度场各个关键温度测点的测量值,m 代表数控机床温度场关键温度测点的个数,β0,β1,β2,…,βm代表多元线性回归数学模型的回归参数。其具体表现形式为:

Y1,Y2,…Yn代表数控机床热误差的n 组测量值,对于X 的每一列代表数控机床温度场一个关键温度测点的n 组测量值,ε1,ε2,…,εn代表经过多元线性回归数学模型预测后得到的数控机床热误差与实际测量的数控机床热误差的差值,即为数控机床热误差预测后而形成的残差值。此残差是随机误差,符合正太分布规律。矩阵形式为:

其中,

经过回归参数最小二乘法估计可以得到)β =(X'X)-1X'Y,多元线性回归参数的计算值)β 便得到确定。然后将)β 向量数据代入到Y =β0+β1X1+β2X2+…+βmXm多元线性回归数学模型中,便能够构造出数控机床热误差多元线性回归预测数学模型。通过此预测数学模型便能够计算得到数控机床加工过程中产生的热误差估计量,进而运用此预测量进行热误差的实时补偿。

3 脉冲插入热误差实时补偿

在实际热误差实时补偿时,补偿的运算与实施过程都是在数控机床的硬件平台以及数控系统实时部分中进行,这就要求高实时性的运算操作环境。浮点型DSP 控制器运算速度满足硬实时性要求,并且提供精确快速的A/D 功能,便于温度数据的及时采集。热误差补偿通过多元线性回归数学模型将关键温度测点温度值转化为热误差位移量,进而此位移量转化为等量的脉冲信号量,然后参加实时补偿运算,具体采用的方法是将这些需要补偿的脉冲信号叠加到数控机床的反馈脉冲信号中,亦即在反馈脉冲中插入热误差补偿脉冲信号,这样经过叠加后的反馈脉冲信号输入到数控机床的数控系统中参加补偿运算,从而达到数控机床热误差的实时补偿目的。脉冲插入热误差实时补偿逻辑框架如图1 所示。

图1 脉冲插入热误差补偿逻辑框架

DSP 热误差补偿装置判断是否需要进行补偿,如果不需要补偿,通过bypass 操作将反馈脉冲直接输入到数控系统中;如果需要补偿,进行关键温度测点的温度数据的采集,然后通过存储在DSP 中的多元线性回归数学模型公式进行热误差预估计算,预测后的热误差位移量转换得到等量的补偿脉冲数量,补偿装置接收数控机床反馈装置发出的反馈脉冲信号并进行方向的辨别,同时根据热误差补偿脉冲量构造与反馈脉冲同样机理的热误差补偿脉冲信号并插入到原始的反馈脉冲信号中,这样经过叠加的反馈脉冲信号中既有原始的反馈脉冲位置信息又有热误差补偿脉冲信息,最后将此叠加的反馈脉冲信号输入到数控机床的数控系统中,因而数控系统通过此叠加的反馈脉冲进行补偿操作,从而热误差得到补偿。

对于半闭环控制系统反馈装置为伺服电机的脉冲编码器,而对于闭环控制系统反馈装置为光栅尺,从这些数控机床的反馈装置发出的反馈信号通常为两路脉冲信号,脉冲的数量标识位移量的大小,两路脉冲信号的相位差用于识别方向。设A、B 两路反馈脉冲信号,如果A 路脉冲信号的相位超前B 路脉冲信号90 度相位,接收到此反馈脉冲信号的数控系统计数增加,此反馈脉冲信号代表正向信号,说明脉冲编码器正向旋转或者光栅尺正向移动;如果B 路脉冲信号的相位超前A 路脉冲信号90 度相位,接收到此反馈脉冲信号的数控系统计数减少,此反馈脉冲信号代表反向信号,说明脉冲编码器反向旋转或者光栅尺反向移动。热误差补偿脉冲插入的基本原理是在A、B 两路反馈脉冲信号都是低电平时,在A、B两路反馈脉冲信号中分别插入一个热误差补偿脉冲,这两个插入的热误差补偿脉冲同样遵循90 度相位差的规律,并且热误差补偿脉冲信号与反馈脉冲信号的机理规律是保持严格的一致,即构造机理相同的反馈脉冲信号,此反馈脉冲信号代表热误差补偿脉冲信号,并且插入到原始的反馈脉冲信号中。在正向的原始反馈脉冲中叠加一个反向的热误差补偿脉冲时序图如图2 所示。

图2 正向反馈脉冲插入一个反向的计数脉冲时序图

根据此时序图可以看出,原始的反馈脉冲会导致数控系统增加一个计数,而插入的热误差补偿脉冲会使数控系统减少一个计数,这样一个反向的热误差补偿脉冲便通过反馈脉冲的形式被数控系统所识别,并且参加了计数运算,从而达到热误差补偿的效果。

4 实验结果

以数控铣床主轴热误差为研究对象,根据机床温度场分布布置温度传感器用于采集温度变量,同时运用位移传感器采集机床主轴热误差值。通过灰色关联算法优化筛选得到关键温度测点,以此关键温度测点的温度变量值与热误差值为依据构建多元线性回归热误差预测数学模型公式。将此数学模型公式嵌入到DSP 热误差补偿装置,实际运用关键温度测点的温度变量值进行热误差实时补偿。

根据影响数控机床主轴热误差的温度场模态初步分析选取13 个温度测点作为待筛选的关键温度测点,各温度测点分别为:X1—室温,X2—机盖,X3—主轴丝杠轴套,X4—床身立柱,X5—Z 轴滑板,X6—工作台,X7—Z 轴电机,X8—主轴电机,X9—导板,X10—Z 轴导轨,X11—机床床身,X12—主轴箱轴承,X13—主轴箱。各温度测点温度测量数据(单位为℃)以及热误差测量数据(单位为μm)如图3 所示。

图3 温度测点温度以及热误差测量值

热误差作为参考序列,各个温度测点的温度值作为比较序列,进行灰色关联分析计算得到各个温度测点的灰色关联度,并按照从大到小的顺序进行排序。(γ0(8)=0.689892777)>(γ0(13)=0.649813587)>(γ0(12)=0.649529166)>(γ0(10)=0.607743594)>(γ0(3)= 0.600099634)>(γ0(5)= 0.596333593)>(γ0(7)= 0.591310972)>(γ0(1)= 0.588451405)>(γ0(6)= 0.586270452)>(γ0(9)= 0.586215202)>(γ0(2)= 0.586055063)>(γ0(11)= 0.584289799)>(γ0(4)=0.583356373)。经过筛选确定4 个关键温度测点分别是X8,X13,X12,X10,这样热误差补偿的温度测点数量得到简化。

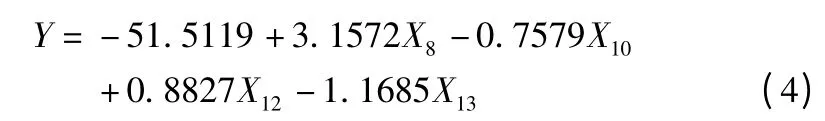

以此四个关键温度测点的温度数据构造X 矩阵,热误差数据构造Y 矩阵,经计算多元线性回归热误差预测数学模型得以构建,结果为:

通过上式可以看出,四个关键温度测点的温度值作为多元线性回归热误差预测数学模型的自变量,经过简单的加减乘除运算便可以计算得到热误差的估计值,数学模型结构简单,实用性强。

应用此数学模型进行热误差的实时补偿,由于数学模型的简单性故保存在DSP 控制器中,以便进行关键温度测点温度值的计算处理,从而预测计算得到当前时刻热误差的估计理论值,运用此理论值推算等效热误差脉冲数量,依据此脉冲数量脉冲叠加操作进行与反馈脉冲等效的热误差脉冲的构造,并且将此热误差脉冲叠加到原始的反馈脉冲中,同时将此叠加后的反馈脉冲输入到数控机床的数控系统中参加补偿运算操作,从而达到热误差实时补偿的目的。热误差实际测量数据、多元线性回归预测估计值与实时补偿后的热误差残差测量数据如图4所示,关键温度测点X8,X10,X12,X13的温度值单位为℃,实测热误差、预测热误差、补偿残差的单位为μm。

由图4 可以看出,多元线性回归数学模型预测的热误差数据曲线能够理想地拟合实测热误差数据曲线,证实灰色关联分析优化筛选的关键温度测点科学性与正确性,同时可以看出多元线性回归数学模型的可靠性与鲁棒性,经过实际的热误差实时补偿后测得的补偿残差数据曲线表明数控机床主轴热误差得到良好的补偿。

图4 热误差补偿测量值

5 结论

通过灰色关联分析计算,得到温度测点相对于热误差的灰色关联度,从13 个备选温度测点中计算得到影响热误差程度最大的4 个关键温度测点,作为热误差预测数学模型的自变量。根据热误差预估模型多变量输入单变量输出特点,结构简洁、计算简单的多元线性回归数学模型作为热误差预测模型,实际预测数据能够理想地拟合实测热误差数据曲线。热误差实时补偿构造与反馈脉冲相同机理的热误差补偿脉冲,同时将此补偿脉冲叠加到原始反馈脉冲中,参加数控系统的补偿运算,从而达到热误差补偿目的。实验结果表明,数控机床的热误差通过关键温度测点温度数据能够正确地被预估,残差曲线表明热误差实时补偿效果明显。

[1]闫嘉钰,张宏韬,刘国良,等. 基于灰色综合关联度的数控机床热误差测点优化新方法及应用[J]. 四川大学学报,2008,40(2):160-164.

[2]章婷,刘世豪. 数控机床热误差补偿建模综述[J]. 机床与液压,2011,39(1):122-127.

[3]王维,杨建国,姚晓栋,等. 数控机床几何误差与热误差综合建模及其实时补偿[J]. 机械工程学报,2012,48(7):165-170.

[4]徐金忠,梁睿君,叶文华. 机床温度与热误差实时检测系统的开发[J]. 机械制造,2009,47(535):69-71.

[5]P C Tseng,J L Ho. A Study of High-Precision CNC Lathe Thermal Errors and Compensation [J]. The International Journal of Advanced Manufacturing Technology,2002,19(11):850-858.

[6]YANG Jianguo,REN Yongqiang,ZHU Weibin,et al. Research on on-line modeling method of thermal error compensation model for CNC machines[J]. Chinese Journal of Mechanical Engineering,2003,39(3):81-84.

[7]PAHK H J,LEE S W. Thermal error measurement and real time compensation system for the CNC machine tools incorporating the spindle thermal error and the feed axis thermal error[J]. International Journal of Advanced Manufacture Technology,2002,20(7):487-494.