典型细长体结构的两点激励振动试验设计

2013-12-21田光明钟继根

陈 颖,田光明,钟继根

(中国工程物理研究院 总体工程研究所,绵阳 621900)

0 引言

在武器产品研制过程中,常需要开展细长体结构的振动试验。传统试验中,通常采用单一振动台,通过扩展台面连接、多点平均控制的方式开展试验,但是随着多自由度振动控制技术的发展,越来越多的设计和试验人员认识到可以采用多个振动台协同试验以模拟细长体结构的多点载荷激励,提高试验模拟的置信度[1-3]。本文分析了某典型细长体结构在传统单轴振动试验中存在的问题,并对该结构两点激励振动试验方案、夹具、控制等的设计情况以及试验结果进行了介绍。

1 单振动台振动试验方案分析

1.1 某典型细长体结构

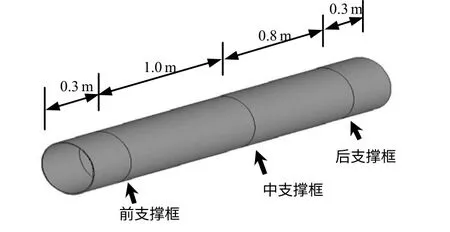

某典型细长结构(如图1所示)是一个直径360 mm、长2400 mm、壁厚5 mm 的圆筒形结构,通过前、中、后3 个支撑框与外部平台连接。

图1 某典型细长结构示意图Fig.1 Schematic diagram of a typical slender structure

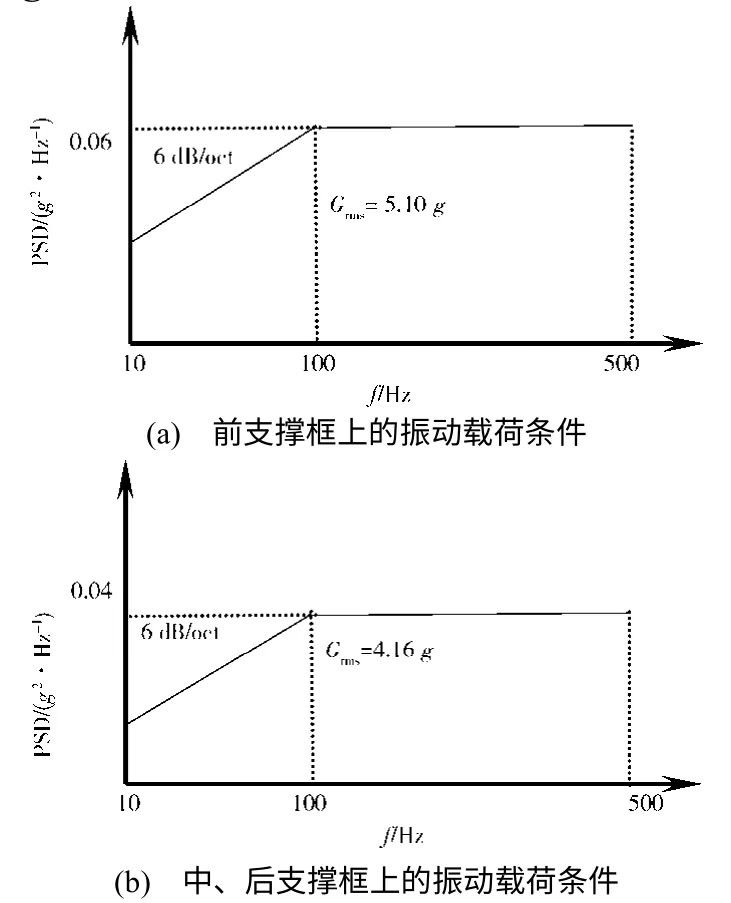

3 个支撑框之间的距离分别为1000 mm 和 800 mm。前支撑框和其他两个支撑框所受到的外部平台传递过来的振动量级并不相同,分别为5.10g和4.16g,如图2所示。

图2 振动试验的载荷条件Fig.2 Loading condition in vibration test

1.2 振动试验效应分析

利用单振动台进行加载时,只能施加一个载荷条件,因此一般是基于包络的思想,按照量级高的振动试验条件进行加载,所加的振动载荷条件如图2(a)所示。这时产品的中、后支撑框承受的振动载荷比实际要大。

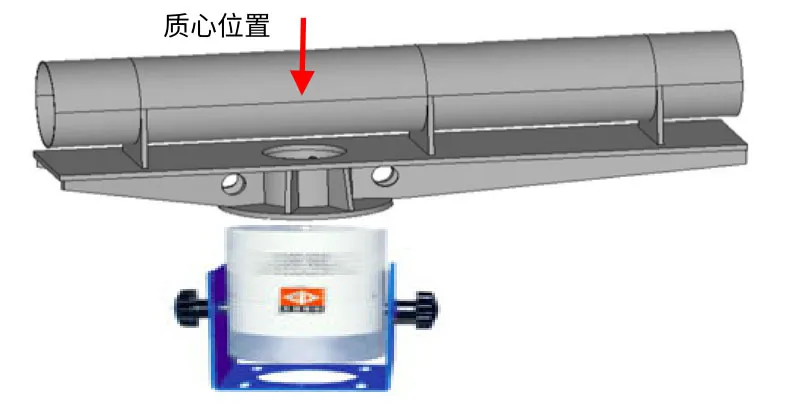

夹具设计时,根据实际的边界条件,采用3 个支撑框固定的方式。由于结构尺寸长,因此夹具设计时考虑通过扩展台面与振动台进行连接(如图3所示)。由于结构各部分质量分布不均匀,为保证质心过台面中心,台面两边的扩展夹具大小是不一致的。

图3 试件及夹具示意图Fig.3 Schematic diagram of the test specimen and the fixture

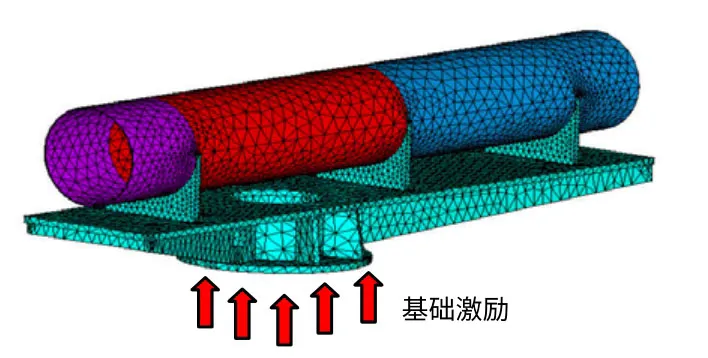

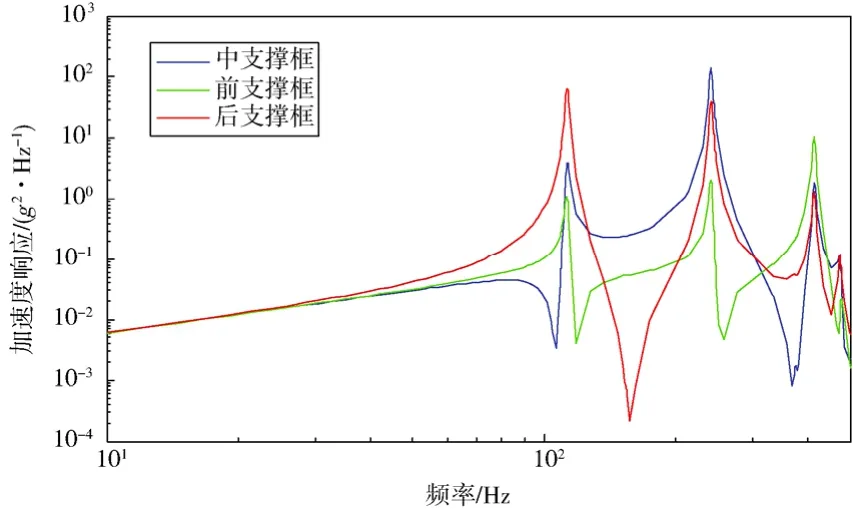

对带夹具的试件进行有限元分析(见图4)。施加图2(a)所示的基础激励载荷,即谱密度为 0.06g2/Hz 的载荷。图5给出了3 个支撑框的加速度响应曲线。

图4 试件及夹具的有限元模型Fig.4 Finite element model of the test specimen and the fixture

图5 3 个支撑框的振动响应曲线Fig.5 Vibration response curves on the three supporting frames

从图5可以看出:结构在不同部位的动力学特性是比较复杂的,3 个支撑框的动力学响应有较大的差异。而对于这种尺寸较大、响应较为复杂的试件,在试验中一般采用多点平均控制方式,即在产品的3 个支撑框上分别布置3 个加速度控制点进行平均控制。图5中,后支撑框(红色曲线)的振动响应量级明显比前支撑框(绿色曲线)要大,在多点平均控制时,如果平均谱达到图2(a)所示的0.06g2/Hz的加速度谱,则后支撑框的实际响应会高于平均谱,而前支撑框的响应低于平均谱。由于后支撑框本来就施加了比真实载荷(0.04g2/Hz)要高的激励,因此后支撑框附近在多点平均中被进一步过考核,而前支撑框附近则未达到需要的考核量级(0.06g2/Hz)。

因此,对于这种细长体结构,使用单振动台来开展振动试验,由于前后部位载荷条件的不同,以及扩展夹具和试件耦合的复杂动力学响应的不均匀性,使得试验与真实环境有较大的差异,所以试验宜采用双振动台的方式。

2 双振动台振动试验设计

2.1 振动台的选择

最好选用两个相同类型的振动台进行细长体结构的振动试验,这样在夹具设计、试件安装等方面都较为方便,但若实际条件不允许,则用两个不同类型的振动台组建试验系统也是可行的。试验前应根据结构质量在两个振动台上的分布,可采用公式(M1+M夹具1)×A1<F1、(M2+M夹具2)×A2<F2粗略估算振动台的推力是否满足要求,式中:M1、M2分别为试件分布在两个振动台上的质量,可根据试件和两个振动台之间的位置关系来分配;A1、A2分别为两个振动台所施加载荷条件的加速度总均方根值;F1、F2分别为两个振动台的推力。

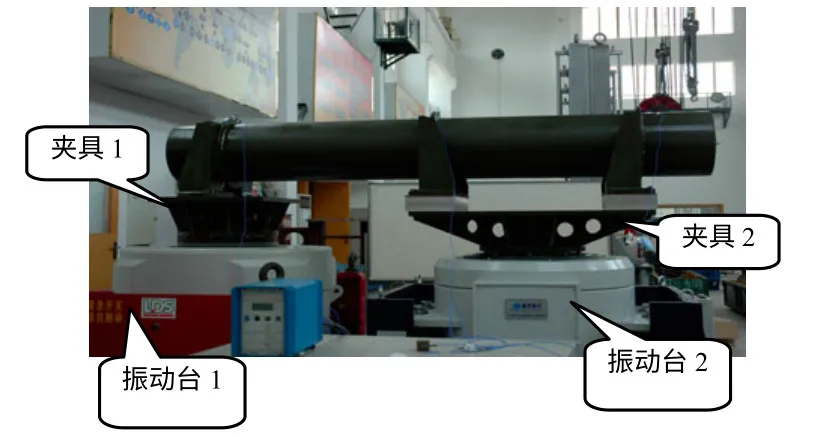

本文采用了一个8 t 振动台和一个6 t 振动台组成的双振动台试验系统。

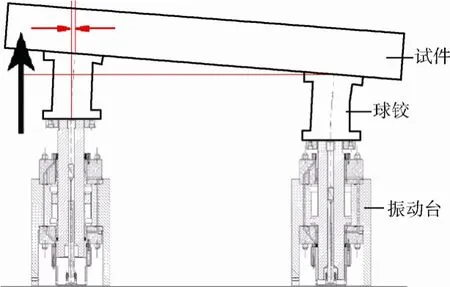

2.2 夹具的设计

产品的前支撑框通过一个小的夹具1 与振动台1 连接,中、后两个支撑框的距离较近,振动量值一致,因此通过一个稍大的扩展夹具2 与振动台2连接,如图6所示。与图3所示的大扩展夹具相比,夹具2 扩展部分的尺寸较小,刚度较好,因此中、后框上的动力学响应是比较接近的。

图6 两点激励振动试验夹具设计示意图Fig.6 Fixture design in the dual-exciter vibration test

当选用不同类型的振动台时,由于两个振动台的台体高度往往会有所差异,因而在夹具设计中要注意两个振动台的高度匹配问题。可通过两个夹具的高度差设计来使产品保持水平,以避免试件在支撑框处受到不必要的附加载荷。但是,由于试件在两个振动台上分布的质量不同,即使前期的设计中充分计算了夹具和振动台的高度差,在试件装上振动台后,也会导致振动台气囊的下降程度不同并引起试件有轻微的倾斜,因此在试验中可以准备不同厚度的垫片,以便将试件调平。如果振动台对中可调,则更加方便试件调平。

在双振动台振动试验中,两个激励点施加各自的随机载荷,因而存在时域信号不同步的问题。其中一个振动台动圈向上运动的时候,另一个振动台动圈可能在向下运动,这将使得振动台承受一定程度的偏载,可能造成振动台能力的下降或动圈的损坏,因此,应在试验前对两个激振点的位移差、偏转角度等进行计算分析。

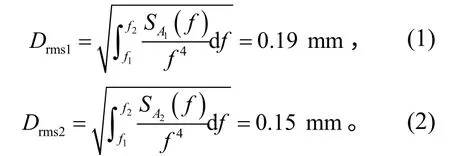

对于图2所示振动载荷条件,两个激振点的位移总均方根值分别为:

考虑随机振动的3σ最大位移差(根据随机振动理论,位移时域信号在3σ以内的概率为99.73%)为

两个振动台中心距离为1415 mm,因此两点3σ位移差引起的偏转角度为

由此可见,上述条件引起的两个振动台的位移差和偏转角度都很小,完全在振动台的抗倾覆能力范围内,因此夹具和台面可以直接采用刚性连接。

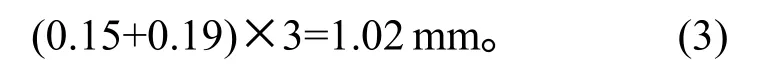

当两个振动台的位移差和偏转角度较大时,为了保护振动设备,一般不宜采用刚性连接的方式,这时可以考虑在振动台和夹具之间安装球铰(见图7)。 连接球铰通常是一种液压轴承装置,应满足以下两个要求:一是能消除振动过程中的弯矩,二是能将高频振动有效传递到试件上。国外的Team 公司以及国内的一些厂家都在研发类似的球铰装置。

图7 球铰安装示意图Fig.7 Installation of the ball joints

由于球铰具有自身特定的共振频率,因此在使用了球铰后,控制点应该位于球铰上部,以保证试件经受规定的振动载荷。

2.3 试验控制方式

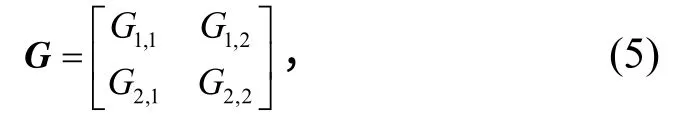

采用多输入多输出控制方式[4-6]来施加两点激励随机振动载荷,其载荷条件为

式中:对角线元素分别为两个激振点的自功率谱密度;非对角元素表示两个激振点之间的互功率谱密度。在试验中不考虑互谱关系时,矩阵的非对角元素为0。

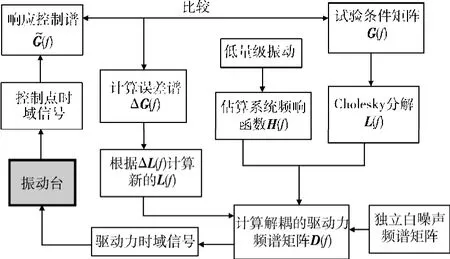

两点激励随机振动控制原理如图8所示。

图8 两点激励随机振动试验控制原理框图Fig.8 The principle of the dual-exciter random vibration test control

控制步骤如下:

1)进行低振级试验,获取控制点的加速度时域响应信号;

2)通过快速傅里叶变换(FFT)计算两点驱动与两点响应的互功率谱密度以及驱动的自功率谱密度,并估算驱动与响应之间的频响函数矩阵;

3)计算驱动力频谱矩阵,通过快速傅里叶逆变换(IFFT)得到驱动信号,控制两个振动台进行驱动;

5)根据误差谱重新计算驱动力频谱矩阵,生成驱动信号重新对振动台进行驱动。重复步骤4)~5),使振动控制在规定的容差范围内。

3 结构的双振动台振动试验

按照上述试验设计,在中国工程物理研究院环境试验中心开展了某细长结构的双振动台振动试验。试验状态如图9所示。

图9 两点激励随机振动试验Fig.9 The dual-exciter random vibration test

控制点位置分别位于前支撑框和后支撑框上,图10给出控制谱图,可以看出:试验控制效果良好,两个点的随机振动控制结果均优于±3 dB 容差要求。

图10 两点激励振动试验控制谱图Fig.10 Control spectrum of the dual-exciter random vibration test

4 结束语

本文以某细长体结构为例,分析了采用传统单振动台开展试验存在的问题。因其前后连接点激励 载荷不同以及扩展夹具和试件耦合的复杂动力学响应的不均匀性,采用传统的单点激励方法容易造成过试验或欠试验,而采用双振动台方式的两点激励随机振动试验则可满足试验要求。本文对两点激励随机振动试验的参数估计、设备选型、夹具连接、控制方式等的研究可为开展类似细长体结构的振动试验提供参考。

(References)

[1]Hamma G A, Stroud R C, Underwood M A.A review of multi-axis/multi-exciter vibration technology[J].Sound and Vibration, 1996, 30(4)∶20-27

[2]张正平, 王宇宏, 朱曦全.动力学综合环境试验技术现状和发展[J].装备环境工程, 2006, 3(4)∶7-11 Zhang Zhengping, Wang Yuhong, Zhu Xiquan.Current state and developing trend of combined dynamic environmental test[J].Equipment Environmental Engineering, 2006, 3(4)∶7-11

[3]樊世超, 冯咬齐.多维动力学环境模拟试验技术研究[J].航天器环境工程, 2006, 23(1)∶23-28 Fan Shichao, Feng Yaoqi.Study on multi-DOF dynamic environment simulation technology[J].Spacecraft Environment Engineering, 2006, 23(1)∶23-28

[4]Stroud R C, Hamma G A.Multi-exciter and multi-axis vibration exciter control systems[J].Sound and Vibration, 1988, 22(4)∶18-28

[5]贺旭东, 陈怀海, 申凡, 等.双振动台随机振动综合控制研究[J].振动工程学报, 2006, 19(2)∶145-149 He Xudong, Chen Huaihai, Shen Fan, et al.Study on dual-shaker random vibration test control[J].Journal of Vibration Engineering, 2006, 19(2)∶145-149

[6]陈颖, 刘青林, 韩宇航, 等.多轴低频随机振动试验控制方式研究[J].航天器环境工程, 2009, 26(6)∶523-527 Chen Ying, Liu Qinglin, Han Yuhang, et al.The control modes in multi-axial and low-frequency random vibration tests[J].Spacecraft Environment Engineering, 2009, 26(6)∶523-527