江顺大桥大体积承台施工温度控制与监测

2013-11-30张志艮

张志艮

(中铁大桥局集团 第二工程有限公司,江苏 南京210015)

1 工程概况

江顺大桥位于广东省江门市,是广佛江快速通道重点控制工程,主塔基础采用钻孔桩+圆哑铃型承台基础。主墩桩基础为28根桩径3m的钻孔灌注桩,承台平面尺寸为73.052m×24.5m,厚6.5m。承台顶、底标高分别为+4.8m,-1.7m。四周设防撞V形橡胶护弦。承台设计为C40号混凝土,单个承台混凝土方量为10205m3。拟分(2.5m+4.0m)两次浇筑,单次浇筑承台混凝土体积达4474.4m3。该桥墩的承台具有超长和超厚的特点,并且钢筋密集,施工场地狭窄,施工难度很大。承台上接4.5米的V型塔座,对承台的施工质量要求非常高。

2 承台混凝土施工温控计算主要依据

在大体积混凝土施工过程中,要有效控制混凝土内部温度,必须对混凝土浇筑及养护过程中的温度变化进行计算,计算前要对混凝土内部变化规律及对造成大体积混凝土开裂的主要因素有所了解。

混凝土的内部温度取决于它本身贮存的热能。在一般情况下,浇筑后混凝土的温度与外界环境有温差存在,新浇筑混凝土与周围环境之间产生热能交换,混凝土温度是入仓温度、水泥水化热引起的绝热温度与混凝土浇筑后的散热温度三者的叠加,其变化规律是由低到高,又由高到低。造成大体积混凝土开裂的主要因素是混凝土与外界环境的温差。温差越大,混凝土的温度变形越大,温度变形引起的温度应力也就越大。当新浇砼与外界气温存在较大温差,产生的温度应力超过此时砼的抗拉强度时,就会造成砼表层开裂,如不加以控制,裂缝就会向深层发展。

基于以上原因,施工前对大体积承台砼进行了温控计算,以下是温控计算的主要依据。

(1)承台混凝土拟分2层浇筑,层厚分别为2.5m和4m。

(2)砼胶凝材料拟选用江门海螺水泥厂生产的P·O42.5普通硅酸盐水泥掺Ⅱ级粉煤灰及外加剂。

(3)根据施工工期安排,计划施工时间为2012年7~8月,参考江门以前气象资料,气温约为25~32℃,天气炎热,浇筑温度较难控制。并将进入台风季节,风力较大,易带走混凝土表面的水分,造成塑性开裂,混凝土表面保温保湿养护尤为重要。浇筑温度按32℃考虑。

(4)层间浇筑间歇时间为15天。

2.1 Z3#墩承台仿真计算

主塔承台为圆端哑铃型,平面尺寸为73.052m×24.5m×6.5m,分两层浇筑(2.5m+4.0m)。根据结构对称性,取承台混凝土1/4进行温度应力计算,计算模型网格剖分图见图1。

图1 主塔承台1/4块有限元剖分图(附带封底混凝土约束)

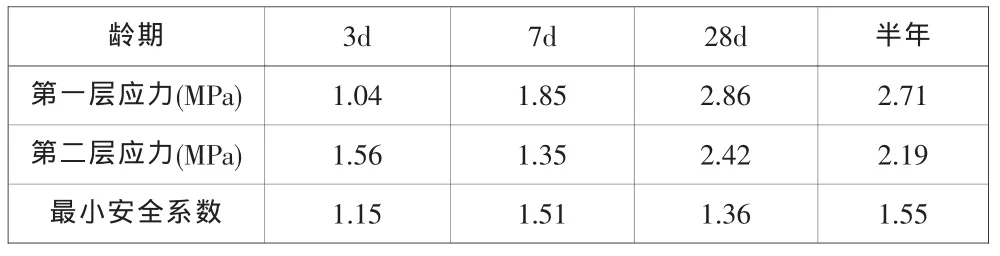

2.2 计算结果(计算过程略)

主塔承台施工时间为八月底和九月中旬,砼浇筑温度按不超过30℃计算。在以上设定条件下,承台第一层内部最高温度计算值为64.8℃,第二层内部最高温度计算值为72.6℃,温峰出现时间约为浇筑后第2~3天。承台内部最高温度包络图见图2;承台温度应力场分布见图3,应力计算结果见表1。

图2 承台最高温度包络图(单位:℃)

图3 主塔承台温度应力场分布图(单位:0.01MPa)

表1 承台混凝土温度应力场计算结果

从图2可以看出:承台底层和顶层混凝土内部温度较高、散热较慢,应合理排布承台中间部位冷却水管,加强内部通水冷却,并注意表面保温。

从图3及表1承台各龄期温度应力计算结果可知,承台早期抗裂安全系数较小,需特别注意保温养护,同时采取“内散外保”的措施减小砼内表温差,减小开裂风险;根据计算结果,承台后期安全系数富裕量不大,应关注天气变化及时采取应对措施,避免气温骤降引起混凝土内表温差扩大,而导致混凝土裂缝产生。

通过计算,制定了承台砼施工温控标准:

①控制砼浇筑温度;

②尽量降低砼的温升、延缓最高温度出现时间;

③控制降温速率;

④降低混凝土中心和表面之间、新老混凝土之间的温差以及控制混凝土表面和气温之间的差值。

温度控制的方法和制度需根据气温、混凝土配合比、结构尺寸、约束情况等具体条件确定。根据本工程的实际情况,对主塔承台混凝土制定温控标准见表2。

表2 承台温控标准

3 现场温度控制措施

在混凝土施工中,将从混凝土的原材料选择、配合比设计以及混凝土的拌和、运输、浇筑、振捣到通水、养护、保温等全过程进行控制,具体措施如下:

3.1 材料选择与混凝土的配合比设计

应综合考虑混凝土绝热温升、收缩、强度、工作性等因素,优选绝热温升低、收缩低、抗拉强度高、施工性能好的配合比。

(1)水泥:混凝土水化热主要来自水泥胶凝材料,应尽量选择水化热低的水泥。根据现场情况,采用江门海螺水泥厂生产的P·O42.5普通硅酸盐水泥;

(2)粉煤灰:选用广州恒达Ⅱ级粉煤灰,取代部分水泥,不仅能降低发热量,而且可改善混凝土的和易性与可泵性。

(3)外加剂:掺用广州西卡超缓凝性高性能减水剂HPWR-R,缓凝时间不小于20h,尽量削减温升峰值。

(4)砂、碎石:改善骨料级配,尽可能选择较大粒径骨料。按现场条件,采用的粗骨料最大粒径31.5mm,细骨料除控制其它质量指标外,尽可能选择细度模数在2.5以上的中砂。

承台设计标号为C40混凝土,采用“双掺”技术以改善混凝土的性能。对于大体积混凝土而言,粉煤灰取代部分水泥,降低了混凝土的水化热,可以有效的防止温度裂缝。

配合比为:水泥:砂:碎石:水:减水剂:粉煤灰=1:2.32:3.79:0.514:0.0143:0.43;

每方混凝土用量:水泥:砂:碎石:水:减水剂:粉煤灰=298:692:1129:153:4.26:128。

配合比设计目标是:采用优质的原材料,在满足强度要求和工作性能的前提下,配制出抗渗性能好、体积收缩小、绝热温升尽可能低的优质混凝土。在满足施工的前提下,尽可能使用坍落度相对较低的混凝土,有利于减少混凝土用水量,减少干缩,提高抗开裂性能。

3.2 混凝土浇筑温度的控制

控制混凝土的浇筑温度对控制混凝土裂缝非常重要。相同混凝土,入模温度高的温升值要比入模温度低的大许多。

浇筑温度主要受原材料温度、气温等影响。在混凝土浇筑之前,通过测量水泥、粉煤灰、砂、石、水的温度,估算浇筑温度。另外,选择合适的时间进行混凝土浇筑比较重要。主塔承台施工时间为八月底和九月中旬,已经进入炎热的夏季,,最高气温可达40℃。若不进行控制,混凝土浇筑温度极有可能超过30℃。若浇筑温度超出控制要求,则应采取相措施通过热工计算和降低各原材料温度来降低浇筑温度,使其不超过30℃。

控制混凝土浇筑温度的措施如下:

(1)水泥温度控制低于60℃。避免使用刚出厂的新鲜水泥,提前到水泥厂家订货取样封存,放置充分冷却后使用,储罐外采用喷淋降温;实测水泥温度为47℃

(2)控制骨料温度低于30℃。粗细骨料堆场搭设遮阳棚,堆高并从底层取料;粗骨料在施工过程中应经常对碎石洒水降温;经实测石子为25℃砂为28℃。

(3)拌和水温控制低于15℃。根据室外温度在水池内放人冰块降低水池内水的温度,经实测水温为12℃。

(4)使用超缓凝减水剂,尽量推迟水化热温峰。

(5)利用温度较低时段施工。

(6)减少混凝土在运输和浇筑过程中的温度回升。在施工时加快运输和浇筑速度,在混凝土输送车外用帆布遮阳并经常洒水降温。

(7)避免模板和新浇筑混凝土受阳光直射,入模前的模板与钢筋温度以及附近的局部气温不超过40℃,仓面降温可采取喷雾或洒水措施。

3.3 冷却水管的埋设及控制

根据混凝土内部温度分布特征及控制最高温度的要求,冷却水管采用直径为Φ42.4×3.2mm具有一定强度、导热性能好的钢管制作,90°弯头采用弯管机冷弯而成,管与管之间紧密连接。

主塔承台第一浇筑层共布设2层冷却水管,第二浇筑层共布设4层冷却水管,上下层交错布置。水管水平管间距为100cm,层间距为85~100cm,与上、下表面、侧面距离为65~100cm;单层12套水管,单根管长不超过200m。

水管使用及其控制:

1)采用深层江水做冷却水。可采用分水器将各层各套水管集中分出,分水器设置相应数量的独立水阀以控制各套水管冷却水流量。

2)冷却水管使用前进行压水试验,防止管道漏水、阻水。

3)对直管的焊接位置采取一定的保护措施,施工过程中严禁施工人员踩踏水管。

4)混凝土浇筑到冷却水管标高后开始通水,通水时间根据测温结果确定。

5)升温时段通水流量应使流速达到0.65m/s以上,流量达25L/min以上,形成紊流;降温时段,可通过水阀控制减缓通水,使流速减半,水流平缓,以层流状态冷却混凝土。

6)待冷却水管停止通水冷却并养护完成后,先用空压机将水管内残余水压出并吹干冷却水管,然后用压浆机向水管压注水泥浆,以封闭管路,防止形成锈蚀通道。

3.4 内外温差控制

对于大体积混凝土,由于水化放热会使温度持续升高,在升温的一段时间内应加强内部散热,如加大通水流量、降低通水温度等。当混凝土处于降温阶段则要表面保温覆盖以减小降温速率。除侧壁采用钢模板、透水模板布保温保湿外,上表面待混凝土初凝后可采用覆盖塑料薄膜并加盖帆布或草袋进行保温。混凝土保温充分、时间足够长,让混凝土慢慢冷却,直到温差达到允许范围,温度应力会在混凝土内部分松驰,可有效控制有害裂缝的产生。

3.5 施工控制

影响混凝土开裂的因素很复杂,往往不是单一因素造成的。混凝土施工的各个环节对于控制早期裂缝、减小后期开裂倾向、实现设计的混凝土结构耐久性是至关重要的。

3.5.1 浇筑和振捣

承台平面面积较大,为使混凝土浇筑布料均匀,采用多点同时下料。混凝土按规定厚度、顺序和方向浇筑,分层布料厚度不超过30cm。正确进行混凝土拌和物的振捣,振动棒垂直插入,快插慢拔,振捣深度超过每层的接触面一定深度,保证下层在初凝前再进行一次振捣。振捣时插点均匀,成行或交错式前进,以免过振或漏振,避免用振捣棒横拖赶动混凝土拌和物,以免造成离下料口远处砂浆过多而开裂。

3.5.2 养护

本承台采用“内排、外保”的措施进行控温养护。“内排”是采用循环冷却水管,尽快散发出混凝土内部热量,降低混凝土内部温度;“外保”是采取蓄热保温措施,承台分层面待混凝土初凝后采取铺设湿麻袋保湿;承台上表面永久暴露面待混凝土初凝后采用洒水并覆盖一层塑料薄膜和一层土工布或湿麻袋进行保温保湿。砼表面采取保温措施,控制混凝土内外温差,混凝土表面与空气的温差,避免出现贯穿裂缝和表面裂缝。

养护时间可根据温度监测结果进行适当调整,保证混凝土内表温差在控制范围内。

4 现场监测

对大体积混凝土进行温度计算,是从理论上掌握大体积混凝土内部温度发展变化情况和温度应力的发展变化情况,实际施工中将会存在一定的差异,主要原因是计算所取用的相关参数及计算模型与大体积混凝土实际施工状态不可能完全一致,这就需要对施工过程进行监测,并将监测结果随时与理论计算及其结果进行比较、分析,及时调整参数取值、修正计算模型并采取相应的温控措施,只有这样才能保证计算、分析结果的准确性及可靠性,并依据计算、分析结果完善温控措施,确保温度应力不超过混凝土的抗拉强度,避免出现温度裂缝。

温度监测过程中要求如下:

(1)浇筑块温度场测量:浇筑块混凝土浇筑过程中,每2h测量一次温度;浇筑块混凝土浇筑完毕后至水化热升温阶段,每2h测量一次;水化热降温阶段第一周,每4h测量一次,一周后每天选取气温典型变化时段进行测量,每天测量2~4次。

(2)大气温度测量:与混凝土温度同步观测。

(3)通水冷却过程温度测量与浇筑块温度场测量过程同步进行。

(4)承台混凝土全部浇筑完毕后,根据温度场及应力场的预测计算结果,结合与监测结果的对比分析,确定终止测量时间。

5 现场监测的应对措施

如果现场监测温度超出温控标准,可分别采取下列应对措施:

1)最高温度偏高,可采取加大冷却水通水流量、降低冷却水温度的措施,但注意控制冷却水温度在比混凝土中心温度低10~25℃之间。

2)内外温差偏高,可以加大通水流量以加强内部降温,增加保温层厚度以加强外部保温,做到外保内散。

3)浇筑温度超过控制范围,可采取将砂石料洒水、遮阳通风降温,拌合水加冰冷却,水泥存放散热等措施以降低出机温度,将输送泵管覆盖麻袋洒水以降低输送摩擦热。

6 结语

江顺大桥主塔承台施工,在总包部、试验、施工、监理各部门的紧密协作下取得了较好的温控效果,说明严格执行温度控制措施,使得大体积承台既未出现贯穿裂纹,又未出现外温差裂纹,达到了设计和规范要求,所制订的温控措施是成功的。

通过江顺大桥Z3承台的施工,对超长、超厚大体积混凝土可事先根据施工方法与工艺进行理论计算,预测各阶段的温度差和温度应力,以进一步指导施工,以便有效地防止温度裂缝的产生,保证施工质量。在具体施工过程中也积累了不少施工经验,掌握了大量温控观测数据对其它类似工程有一定的参考价值和指导意义为今后大体积砼的施工积累了宝贵的经验。