深井和大位移井套管磨损程度预测

2013-11-27梁尔国李子丰王长进韩东颖

梁尔国,李子丰,王长进,韩东颖

(燕山大学车辆与能源学院,河北秦皇岛066004)

与常规直井和定向井的钻探过程相比,深井和大位移井普遍存在钻井时间长、摩阻扭矩大、钻柱运动和受力复杂等特点,导致套管磨损问题异常突出。磨损使套管承载能力降低,严重磨损则导致套管柱变形或挤毁[1]。因此,准确预测套管的磨损程度对于防止套管磨损失控、进行套管柱强度设计和井下安全评估等都具有实用价值。国内外学者在套管磨损预测方面已经进行了大量的研究工作,但对于钻柱与套管接触力的计算普遍采用的是软绳力学模型[2-7]。由于该模型没有考虑钻柱刚度及钻柱屈曲的影响,给深井和大位移井套管磨损预测带来较大误差[8-10]。接触力既是套管磨损的原因,又是套管磨损机制转换和磨损速度的主导控制因素,因此准确计算接触力和摩擦系数是提高套管磨损预测精度的前提。为此,以钻柱力学分析为基础,探讨了磨损套管几何形状的描述方法,推导了深井和大位移井钻柱的拉力-扭矩方程,依据能量原理建立了深井和大位移井套管磨损程度预测模型、编制了相应计算软件,通过实际井例分析了软件的应用效果。

1 套管磨损形状的几何描述

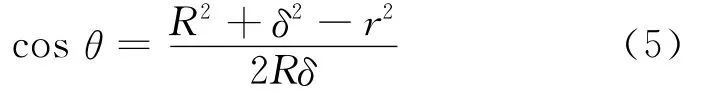

在深井和大位移井的钻井过程中,套管磨损主要发生在中上部井段。钻杆在轴向载荷的作用下紧靠套管壁,钻杆接头旋转并与套管产生摩擦从而导致套管不断磨损。因此,套管磨损的主要形态为横向月牙形、纵向等截面的磨损槽[1,5]。套管磨损断面的参数与几何关系如图1所示。可以通过几何关系推导出套管磨损壁厚的计算公式:

其中

式中:Aw为磨损面积,m2;δ为套管中心与钻杆中心之间的距离,m;R为套管原始内半径,m;r为钻杆接头外半径,m;h为磨损厚度,m;P为过渡参数,m;θ,φ分别为磨损弧对应套管和钻杆的圆心角(见图1),(°)。

θ和φ的计算公式为:

图1 套管磨损断面的参数及几何关系Fig.1 Parameter and geometrical relationship of section of worn casing

由式(1)—(5)可知,如果预测出单位长度套管的磨损体积,可以求出套管的磨损面积Aw,然后采用二分法可计算套管的磨损壁厚h。

2 钻柱与套管之间的接触力

2.1 深井钻柱拉力-扭矩微分方程

虽然深井的井斜角设计为0°,但由于受地层因素、钻井装备以及钻具组合和工艺措施等方面的影响,实钻井眼轨迹为一条空间曲线。通过对深井钻柱的力学分析,结合定向井钻柱的拉力-扭矩模型[11],可以推导出适用于深井钻柱拉力-扭矩分析的微分方程组为:

式中:Mt为钻柱的扭矩,N·m;l为从井口开始的井眼轴线的弧长,m;Ro为钻柱外半径,m;N为钻柱与套管的单位长度接触力,N/m;Nn为接触力在en方向的分力,N/m;Nb为接触力在eb方向的分力,N/m;Ft为套管柱的轴向拉力,N;E为弹性模量,Pa;I为钻柱截面惯性矩,m4;kb为井眼曲率,(°)/30m;kn为井眼挠率,(°)/30m;f1和f2分别为摩擦系数f的切向分量和轴向分量;v为钻柱轴向速度,m/s;q为单位长度钻柱在钻井液中的浮重,N/m;k为直角笛卡尔大地坐标系的单位矢量,垂直向下;et,en和eb分别为井眼轨道切线、主法线和副法线方向的单位向量;ω为钻柱旋转角速度(对于该坐标系,转盘正转取正值),rad/s;τ为钻井液的结构力,Pa;ξ为钻井液的动力黏度,Pa·s;Dw为井径,m。

f1和f2的表达式为:

根据作业过程中测得的大钩负荷和转盘扭矩,可以监测钻柱与井眼的摩擦系数、钻柱受力状态和钻柱与井壁的接触压力。如果认为在全井或某一井段的摩擦系数为一未知常数,则对于每一个测定的地面载荷(大钩载荷、转盘扭矩)都可计算该井段的摩擦系数。

2.2 大位移井钻柱屈曲的附加载荷

钻柱在受轴向压力作用时,有稳定、正弦屈曲和螺旋屈曲3种状态。当钻柱处于正弦屈曲状态时,附加接触力计算较为复杂且数值很小,可以略去;当钻柱处于螺旋屈曲状态时,附加接触力计算公式为[12]:

式中:Nbc为钻柱失稳产生的单位长度附加接触压力,N/m;rb为井筒半径与套管外半径之差,m。

在考虑钻柱屈曲引起的附加压力后,式(6)中的N应替换为N+Nbc。

3 套管磨损程度预测模型及软件

3.1 套管磨损程度预测模型

摩擦功主要包括以热能形式的损耗、材料磨损消耗的能量、材料亚表面变形能等3部分。套管磨损消耗的能量在摩擦功中所占的比例用磨损效率表示,即为摩擦功的转化效率。研究表明,套管磨损消耗的能量与摩擦功近似成正比[2],即套管磨损效率基本稳定。通过大量试验,得出了不同钻井参数、钻井液类型、各种套管和钻杆组合情况下的套管磨损效率参数[13],如在加重钻井液介质中,S45C、S55C、N80和P110型套管对应的磨损效率平均值分别为0.047 2%,0.053 4%,0.061 7%和0.076 4%。

钻井过程中,钻杆摩擦行程为时间的函数,因此可以以时间为积分变量来建立套管磨损预测模型。采取时间划分的优势是不会遗漏起下钻、划眼等施工工序和过程,适合井场技术人员跟踪测试套管的磨损状况。设井身结构中共有Ns层套管,则对于第n(1≤n≤Ns)层套管的磨损发生在第n层套管下入以后,依据套管在井身结构中所处套管层次的不同,可以分为以下几种情况:

1)如果n+1层套管从井口下到井底,则结束于n+1层套管外注完水泥浆;

2)如果n+1层套管为尾管,则n层套管与n+1层套管重合的部分结束于n+1层套管外注完水泥浆,其余部分将结束于n+2层套管外注完水泥浆,依次类推;

3)如果n是最内层套管,则磨损发生于此后的一切作业过程中;

4)如果n是从内向外数第2层套管,最内层套管是尾管或衬管,则n层套管与n+1层套管重合的部分结束于n+1层套管外注完水泥浆,其余部分磨损发生于此后的一切作业过程中,依次类推。

由于式(6)没有考虑钻杆接头外径的变化及对接触力的影响,因此计算得出的接触力为平均接触载荷。在此基础上,根据能量原理可建立套管磨损方程:

式中:Vw(n,l,td)为第n层套管、l井深处、td时刻的磨损量,m3/m;η为套管磨损效率;Hb为套管布氏硬度,Pa;tn为下完第n层套管的时刻,s;td为在第n层套管中钻进的某一时刻,tn≤td≤tx;tx为l井深处覆盖第n+1层套管的时刻,s;f为摩擦系数;t为时间,s。

采用式(13)计算套管的磨损量需要跟踪钻井进度,在钻井资料不全的情况下可以采取近似计算方法,将时间积分转化为沿井深的积分。在此基础上,沿井深划分为几个井段,将各井段所带来的套管磨损量进行叠加,最后求出总磨损量。井段划分越细,套管磨损量计算值越趋近于式(13)的计算结果。

3.2 套管磨损程度预测软件

套管磨损预测软件采用Visual Basic 6.0语言编制,采用模块化设计,分为文件数据管理、力学分析和套管磨损量计算3个模块。将油井基础资料和相关数据录入以后,选择井眼轨道类型和钻井开次(从第2次开钻算起),系统会自动调取相应的数据库。起下钻过程作为附加的套管磨损引入计算程序,所有起钻的起始位置和下钻的终止位置均取目前钻井深度。

磨损计算的数值积分采用梯形积分法。取网格的间距为10m,通过计算得出不同井深位置处套管的磨损体积和磨损厚度,绘制出沿井深的套管磨损示意图,并完整输出该开次的套管磨损数据。

由以上分析可知,编制的套管磨损软件是以准确计算钻杆与套管的接触力、摩擦系数、磨损效率为基础的,因而能够保证足够的计算精度和工程要求。软件可以预测包括钻进、起下钻具等作业过程在内的,不同套管柱层次、钻具组合、井眼轨迹、钻井液类型和钻井参数等情况下全井段不同井深所对应的套管磨损量。

4 套管磨损计算及分析

4.1 qhd26-h2大位移井的基础资料

qhd26-h2三维大位移井位于河北秦皇岛以东10km的大陆架上,主要开发地层为明化镇组和馆陶组。该井实钻井深3 715.50m,垂深1 471.10m,水平位移为2 759.00m。造斜点井深为183.00m,造斜段、稳斜段和增斜段长度分别约为610,1 683和209m。井身结构数据见表1。其中,φ244.5mm的N80技术套管为套管磨损的计算目标。以qhd26 h2大位移井的实钻资料为基础进行套管磨损程度预测。

表1 qhd26-h2大位移井井身结构Table 1 Casing program of Well qhd26-h2,an extended reach well

该井三开钻进参数为:钻压85kN,转速120r/min,平均机械钻速4.32m/h。钻井液采用以重晶石粉作为加重剂的聚合物盐水体系,密度为1.3kg/L。按照对应工况的套管磨损试验结果[13],N80套管的磨损效率约为0.061 7%。

4.2 计算结果分析

根据录入的油井实钻数据,可以计算出钻达某井深时钻柱的受力与套管的磨损程度。图2为钻深3 715.00m时钻杆在井中的扭矩。

由图2可知,井深为200~400m处钻杆扭矩下降较快,此后呈现缓慢下降趋势。计算可得,在井深200~400m处的摩擦系数为0.30,其余井段摩擦系数为0.27。

图2 根据实钻数据计算的钻杆扭矩Fig.2 Torque of drill pipe determined from actual drilling data

图3为钻深3 715.00m时钻杆与套管之间接触力的分布曲线。

图3 根据实钻数据计算的钻杆与套管的接触力Fig.3 Contact force between drill pipe and casing determined from actual drilling data

从图3可以看出,在井深200~1 100m,造斜井段钻杆与套管的接触力变化幅度较大,此后基本趋于稳定,其他井深的接触力变化趋势与图3相类似。

表2列出了根据实钻数据得出的套管磨损计算结果(井深3 715.00m)。

从表2可以看出,在井深200~300m的初始造斜段套管磨损最严重,其中最大磨损壁厚发生在井深约230m处,已经接近3.8mm(对比图3可知,该处存在一个接触力的峰值);在井深300~1 100m,套管磨损处于波动状态,主要原因是钻杆与套管的接触力很不稳定,钻进过程中随着井深的变化(该井段钻柱与套管的接触力也会发生变化);井深超过1 100m以后,套管磨损呈近似线性下降趋势,套管鞋附近略有小幅波动。

由于该井部分井段采取了套管减磨措施,井径仪的检测结果显示,套管实际最大磨损壁厚范围为3.2~3.4mm,略低于软件计算结果。

表2 根据实钻数据得出的套管磨损量Table 2 Data of casing abrasion derived from actual drilling data

5 结 论

1)以钻柱力学和定向井钻柱拉力-扭矩模型为基础,考虑钻柱刚度和屈曲的影响,建立了深井和大位移井钻柱的拉力-扭矩微分方程。依据能量原理,通过对钻井过程和井段的合理划分,建立了套管磨损程度预测模型。

2)编制的套管磨损预测软件可以预测包括钻进、起下钻具等作业过程在内的,不同套管柱层次、钻具组合、井眼轨迹、钻井液类型和钻井参数等情况下全井段不同井深所对应的套管磨损量。计算分析的结果表明,预测结果基本准确。

3)在中上部井段,套管磨损与井眼曲率有一定的对应关系,井眼曲率越大,套管磨损越严重。大位移井中,套管磨损主要发生在初始造斜阶段,应加强该井段的套管磨损监测,并采取相应的套管减磨措施。

[1]梁尔国,李子丰,赵金海.磨损套管抗挤强度计算模型[J].石油钻探技术,2012,40(2):41-45.Liang Erguo,Li Zifeng,Zhao Jinhai.Model for collapsing strength calculation of worn casing[J].Petroleum Drilling Techniques,2012,40(2):41-45.

[2]White J P,Dawson R.Casing wear:laboratory measurements and field predictions[J].SPE Drilling Engineering,1987,2(1):56-62.

[3]Bradley W B,Fontenot J E.The prediction and control of casing wear[J].Journal of Petroleum Technology,1975,27(2):233-245.

[4]Hall R W,Jr,Garkasi A,Greg D,etal.Recent advances in casing wear technology[R].SPE/IADC 27532,1994.

[5]刘书杰,谢仁军,刘小龙.大位移井套管磨损预测模型研究及其应用[J].石油钻采工艺,2010,32(6):11-15.Liu Shujie,Xie Renjun,Liu Xiaolong.Research and application of casing wear prediction for extended reach well[J].Oil Drilling & Production Technology,2010,32(6):11-15.

[6]曾德智,龚龙祥,付建红,等.全井段套管磨损量预测与磨损后抗挤强度计算方法研究[J].钢管,2010,39(增刊1):11-16.Zeng Dezhi,Gong Longxiang,Fu Jianhong,etal.Study on prediction of abrasion amount of and calculation method for postabrasion collapse strength of full-length well casings[J].Steel Pipe,2010,39(supplement 1):11-16.

[7]廖华林,管志川,马广军,等.深井超深井内壁磨损套管剩余强度计算[J].工程力学,2010,27(2):250-256.Liao Hualin,Guan Zhichuan,Ma Guangjun,etal.Remaining strength calculation of internal wall worn casing in deep and ultradeep wells[J].Engineering Mechanics,2010,27(2):250-256.

[8]Johancsik C A,Friesen D B,Dawson R.Torque and drag in directional wells?prediction and measurement[R].SPE 11380,1983.

[9]李子丰,李敬元,孔凡君.钻柱拉力-扭矩模型述评[J].石油机械,1993,21(8):43-46.Li Zifeng,Li Jingyuan,Kong Fanjun.Comment on tensiontorque model of drillstrings[J].China Petroleum Machinery,1993,21(8):43-46.

[10]李子丰,梁尔国.钻柱力学研究现状及进展[J].石油钻采工艺,2008,30(2):1-9.Li Zifeng,Liang Erguo.Research and development of drill string mechanics[J].Oil Drilling & Production Technology,2008,30(2):1-9.

[11]Li Zifeng,Liu Xisheng,Zhou Daqian,etal.A steady tensiontorque model for drillstring in horizontal wells[R].SPE 26295,1993.

[12]李子丰,马兴瑞,黄文虎.油气井杆管柱的静力稳定性[J].工程力学,1997,14(1):17-25.Li Zifeng,Ma Xingrui,Huang Wenhu.Static stability of pipe string in oil and gas wells[J].Engineering Mechanics,1997,14(1):17-25.

[13]梁尔国.深井和大位移井套管磨损规律试验及磨损程度预测[D].秦皇岛:燕山大学机械工程学院,2012.Liang Erguo.The wear rule experiment and wear degree prediction of casing in deep wells and extended reach wells[D].Qinhuangdao:Yanshan University,School of Mechanical Engineering,2012.