气和煤生产乙二醇合成气的原料路线选择探讨

2013-11-20周芳姜波

周 芳 姜 波

中国成达工程有限公司 成都 610041

乙二醇合成气为高纯度的H2(99.9%,mol)和CO(99%,mol),且H2和CO的摩尔比约为1.95。以300kt/a乙二醇装置为例,原料可选择天然气和煤。因单纯以天然气为原料生产合成气,即使是采用两段转化补碳工艺,转化气中H2∶CO也高达3.07,氢气明显过剩,而部分氧化工艺,可以满足较宽范围的H2∶CO要求,但相对一段和两段转化,其消耗过高。单纯以煤为原料制乙二醇合成气,则存在碳过剩,需要大量变换及大量排放CO2的问题。正如气煤联合生产甲醇无疑是一种较优的甲醇合成路线一样[1],气煤联产同样也是一种优于单纯以煤为原料生产乙二醇合成气的原料路线。本文从原理和工程两方面分析探讨以天然气和气煤结合两种原料生产乙二醇合成气的路线,介绍各自特点,供类似项目选择原料路线时参考。

1 生产乙二醇合成气的理论分析

1.1 天然气制乙二醇合成气

1.1.1 天然气转化的工艺原理

天然气转化工艺包括一段转化、两段转化和自热部分氧化[2]。转化工艺总的反应原理归纳为:蒸汽转化和部分氧化两类。

蒸汽转化:

CH4+H2O→CO+3H2

CO+H2O→CO2+H2

部分氧化:

CH4+1/2O2→CO+2H2

2H2+O2→2H2O

CH4+2O2→CO2+2H2O

由反应式可知,蒸汽转化利用了水中的H2,氢碳比较高,用于生产乙二醇合成气时,H2过量。自热部分氧化反应在绝热反应床中进行,反应所需的热量由燃烧H2和少量天然气提供,因此需加入氧气,氧气与氢燃烧提供反应所需的热量。加入1m3氧气就烧掉2m3氢,生成2m3水。部分氧化所得到的氢较一段转化少,减少的量是加入氧气的两倍,故制取的转化气中H2∶CO比单纯的一段转化低得多,且可以取得较宽范围的H2∶CO,但部分氧化从理论上来说是不经济的。而两段转化其实质是一段转化为蒸汽转化,二段转化为部分氧化,其过量H2较一段转化少。

补碳也是一种提高合成气中CO含量的工艺手段,但补碳能力是有限的。表1给出了不同转化(补碳)工艺的转化气组成和过剩氢(相对于H2∶CO=2)。

表1 不同转化工艺的转化气组成和过剩氢 (%)

由表1可得:一段转化、一段转化补碳、两段转化补碳、部分氧化补碳的H2∶CO分别为4.85、3.74、3.07、2.09(可满足较宽范围)。

根据表1,分析如下:

(1)一段转化工艺的转化气中H2∶CO最高,过剩氢高达58.7%,补碳后,过剩氢有所下降,但作为单一的工艺无法满足乙二醇合成气的要求。

(2)两段转化(补碳)工艺的转化气中H2∶CO有所降低,作为单一的工艺仍无法满足乙二醇合成气的要求。

(3)部分氧化较一段转化和两段转化,可以取得较低的H2∶CO,满足乙二醇合成气的要求。

综上,天然气转化工艺中,唯有部分氧化可以满足乙二醇合成气的要求。

1.1.2 天然气部分氧化(补碳)制乙二醇合成气的工艺流程

天然气部分氧化(补碳)制乙二醇合成气的工艺流程见图1。

图1 天然气部分氧化(补碳)制乙二醇合成气工艺流程

天然气经部分氧化后,大部分甲烷等烷烃已转化为H2和CO,转化气经热量回收和转化水冷后,温度降至40℃,脱除气体中的二氧化碳,CO深冷分离和PSA提氢,得到所需要的H2和CO合成气,气体分离的尾气用作转化系统的燃料。

1.2 煤制乙二醇合成气

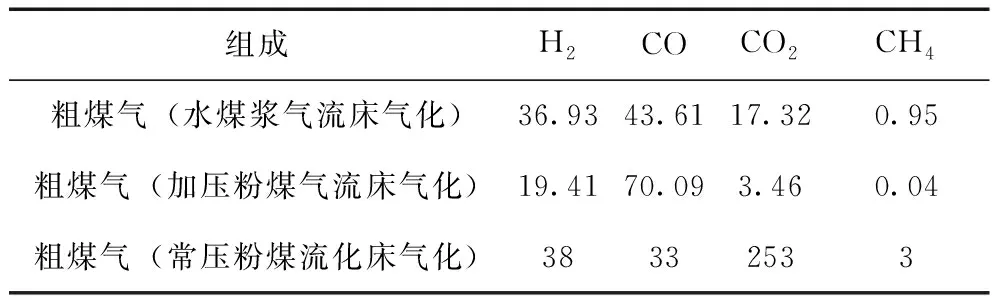

典型的煤气化粗煤气组成见表2。

表2 典型的煤气化粗煤气组成 (%)

由表2可得:粗煤气(水煤浆气流床气化)、粗煤气(加压粉煤气流床气化)、粗煤气(常压粉煤流化床气化)的H2∶CO分别为0.85、0.28、1.15。

从表2可知,采用单一的煤气化技术,不管是选择常用的干法气流床、湿法气流床还是常压流化床气化,其煤气不经变换均无法满足乙二醇合成气要求。若作为单一的原料生产乙二醇合成气,就需要大量变换,大量排放CO2,并存在投资高、能耗高、经济效益和社会效益差的问题,故本文不再对单独的煤原料路线进行选择比较。

1.3 气煤联产制乙二醇合成气

1.3.1 气煤联产乙二醇合成气的工艺原理

采用单一的煤为原料生产合成气是碳多氢少,必须用部分CO变换制H2来满足H2∶CO,而采用单一的天然气为原料生产乙二醇合成气时,除了部分氧化工艺,都是氢多碳少。利用天然气转化多余的氢和煤气化多余的碳,可以实现氢碳互补,在适当的气煤规模配比下,可达到煤气化生产的粗煤气不用变换和煤头部分不用排放变换出的CO2的双重作用。

在转化工艺的选择上,同气煤联合生产甲醇无疑是首先推荐天然气一段蒸汽转化工艺一样[3],H2∶CO最高的一段转化也是气煤联产制乙二醇合成气的最佳转化方案。

1.3.2 气煤联产制乙二醇合成气的工艺流程

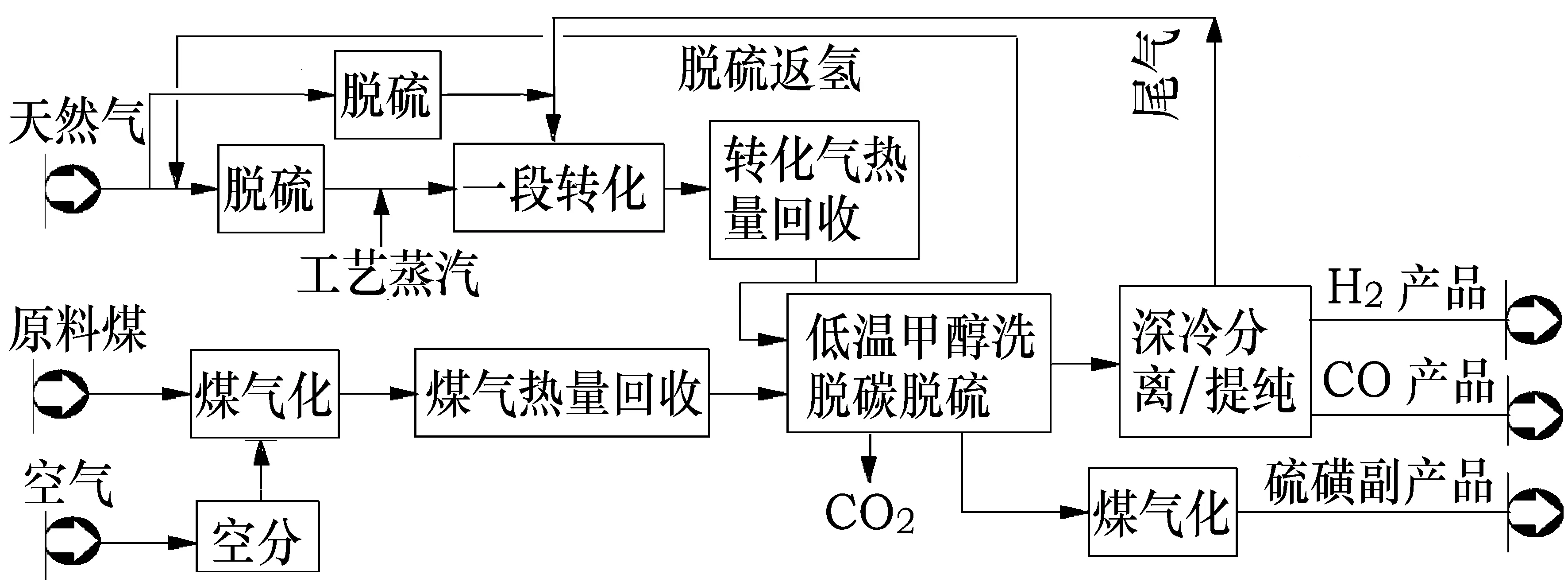

气煤联产生产乙二醇合成气的工艺流程见图2。

图2 气煤联产制乙二醇合成气工艺流程

天然气经一段转化和热回收后,与气化后并经热量回收的煤气,一起进行低温甲醇洗脱硫脱碳,净化后的合成气经CO深冷分离和PSA提氢,得到所需要的H2和CO,气体分离的尾气用作为天然气转化燃料。

2 天然气、气煤联产乙二醇合成气的工程比较

2.1 比较的前提

(1)生产相同规格和相同量的H2和CO,作为300kt/a乙二醇装置的原料。

(2)天然气转化的燃料气先使用装置内深冷分离/PSA尾气,不足部分由天然气补充。

(3)原料天然气的压力按1.0MPa(A)计。天然气制乙二醇合成气采用部分氧化补碳工艺,气煤联产制H2/CO的天然气转化采用一段转化工艺。

(4)气煤联产时,煤头部分按4.0MPa水煤浆气化,按煤头不设置变换来确定气头规模。

2.2 综合比较

基于2.1的比较前提,进行了天然气部分氧化、气煤联产制乙二醇合成气的模拟计算和工程分析,其主要结果见表3。

表3 天然气部分氧化、气煤联产制乙二醇合成气的计算结果比较

由表3分析可知:

(1)从原料气的消耗来看,天然气部分氧化的天然气消耗较高,对项目选择地的天然气资源保障有较高的要求。

(2)气煤联产制乙二醇合成气无需变换,碳利用率高。

(3)从综合能耗来看,相对于气煤联产制乙二醇合成气,天然气部分氧化的能耗略低。

2.3 CO2排放比较

CO2排放主要有3个来源:①一段转化炉或加热炉烟气中的CO2;②煤气变换低温甲醇洗脱硫脱碳的CO2或天然气转化后脱碳产生的CO2;③空分和工艺装置配套的煤锅炉烟气中的CO2。

基于2.1的比较前提,天然气部分氧化、气煤联产制乙二醇合成气的CO2排放见表4。

从表4的CO2排放来看,就脱碳尾气中的CO2排放,虽然天然气部分氧化转化气的量比气煤联产的转化气和粗煤气总量大,其转化气中CO2含量也比气煤联产一段转化气中的CO2含量高,但由于脱碳排放的部分CO2补入了原料气中,且气煤联产中煤头部分粗煤气中CO2的含量高,就仅此一项,天然气部分氧气的CO2排放就低了近20t/h;就炉子烟气中的CO2排放,天然气部分氧化采用的是加热炉,而气煤联产一段转化热负荷大,采用蒸汽转化炉,其烟气中排放的CO2量更大;就产蒸汽的煤烟中CO2排放,虽天然气部分氧化工艺的氧气消耗高,相应的空分蒸汽耗量大,但转化部分所产蒸汽较多,故此项的CO2排放要低些。

表4 天然气部分氧化、气煤联产制乙二醇合成气的CO2排放(Kg/h)

综上各项,天然气部分氧化排放的CO2总量更低,较气煤联产,每年可以减少339.78kt的CO2排放量,具有较好的社会效益。

2.4 动力消耗比较

甲醇装置的主要动力消耗为各压缩机、泵、引风机和鼓风机,天然气部分氧化和气煤联产的主要动力消耗比较见表5。

表5 天然气部分氧化、气煤联产乙二醇合成气的主要动力消耗比较 (kW)

从表5的动力消耗来看,气煤联产路线多了煤气化和天然气一段转化鼓风机和引风机的动力消耗,天然气部分氧化路线,因原料气消耗和氧耗均较高,天然气压缩功耗大,需要配套的空分能力更大引起的动力消耗更高,且补碳工艺还需要增加CO2压缩机的功耗,故总的来讲,天然气部分氧化工艺的动力消耗更高,高出气煤联产4163kW。

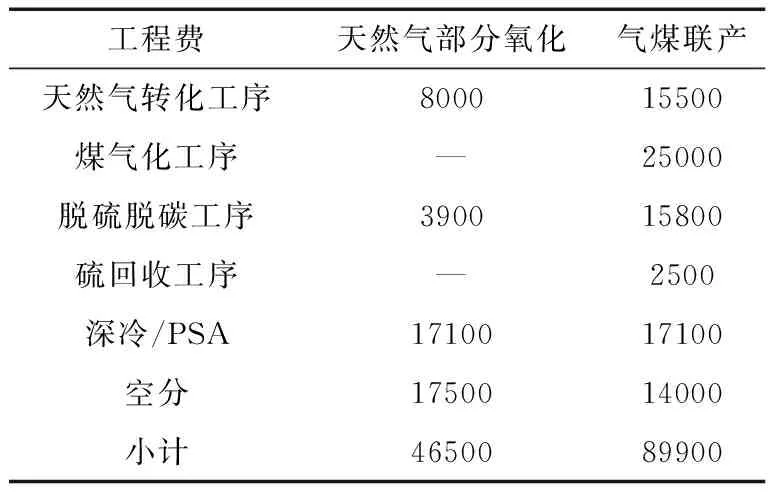

3 天然气、气煤联产制乙二醇合成气的投资估算

因原料路线不同,投资差别大。本文对天然气和气煤联产两种原料路线的空分装置和工艺生产装置进行了投资的比较,其比较结果见表6。

表6 天然气部分氧化、气煤联产制乙二醇合成气的投资估算 (万元)

通过表6的估算可知,较天然气部分氧化路线,气煤联产路线的投资高出近一倍。

4 天然气、气煤联产制乙二醇合成气的经济性比较

对天然气和气煤联产两种原料路线的空分和工艺生产装置进行了经济性比较,比较表见表7。

表7 天然气部分氧化、气煤联产制乙二醇合成气经济性比较

注:①以上为静态成本,投资成本分摊到15年;②不包括催化剂的消耗、气化部分工艺烧嘴维修和耐火砖更换等运行成本;③不包括人工费、财务费用、管理费、维修费、销售费及其它制造费用等;④为考虑了CO2排放费用的运行成本;⑤为未考虑CO2排放费用的运行成本。

从表7可知,按目前的原料价格和公用工程价格,若考虑CO2排放费,天然气部分氧气的运行成本要低1.3%,若不考虑CO2排放费,气煤联产的运行成本要低13%。

各运行费用中,天然气和煤所占比例最大,因而原料价格的差异直接影响到不同原料路线的运行成本。若考虑CO2排放费用,煤价稳定在600元/t,天然气价格为1.655元/Nm3时,两种原料路线具有相近的运行成本。故在原料路线的选择上,应根据项目建设的具体情况,既要充分了解原料价格,更要重视资源保障,天然气供给紧张的项目,气煤结合不失为一种较好的制乙二醇合成气的原料路线。

5 结语

气煤联产和天然气部分氧化都是可行的乙二醇合成气生产的原料路线,两种路线各有优势,对于天然气资源紧张的项目,气煤结合不失为一种较好的H2/CO合成原料路线。建议具体项目需根据项目资源配置和原料价格来选择合理的原料路线。两种原料路线各自的工艺特点如下:

(1)气煤联产能起到很好的氢碳互补作用,水煤气无需变换,天然气消耗和氧气均较低。

(2)天然气部分氧化流程简单,投资低,其一次性投资可节省约4.34亿元,但天然气总量消耗高,每年需耗3.11×108Nm3天然气,而气煤联产路线仅需消耗1.35×108Nm3,部分氧化对项目所在地的天然气资源保障提出了更高的要求。

(3)天然气部分氧化在CO2排放上具有明显优势,每年可以减少339.78kt的CO2排放,但在动力消耗上,气煤联产每年可以节约3.33×107kWh的动力消耗,折合标煤1.12×104t 。

(4)经济性上,两种原料路线几乎相当,优劣与原料价格密切相关。

参 考 文 献

1 周 芳等.气和煤合成甲醇的原料路线探讨[J].化工设计,2011,21(5):3.

2 曾纪龙.天然气制甲醇补碳的探讨[J].化工设计,2004,14(4):42-43.

3 周 芳等.气煤联产甲醇天然气转化工艺方案选择[J].煤化工,2011,4(39):17.