昆钢制氢站二次净化系统的优化改进

2013-11-19闫莉

闫 莉

(昆明钢铁集团有限责任公司动力能源分公司,云南安宁650302)

昆钢动力能源分公司制氢站投产于2002年,当时采用干法脱萘、脱硫工艺,该工艺需要定期对脱萘塔吸附剂进行再生。因再生废气排入大气造成污染,引起周边居民多次上访。为解决环境污染问题,于2006年经考查后新建一座湿式脱萘塔,用0#柴油脱除焦炉煤气中的萘。该塔建成后虽然解决了脱萘塔再生废气的污染问题,但脱萘效果不理想,并且运行费用高等问题相继显现:按昆钢使用经验,每两个月就更换1次柴油,每次最少45t,年需柴油270t,费用约230万元;柴油循环利用技术处于探索阶段,目前因无现成的提取萘晶体及萘产品深加工的相关工艺装置及萘的回收量偏小等原因,未能很好地解决柴油循环利用问题。为了进一步降低制氢系统原料气体中的萘含量,有效延长三级压缩机及100#预处理工序的运行周期,2008年12月完成制氢系统的工艺改造,专门利用3#脱萘塔和一组脱硫塔对制氢系统所用原料气体进行精处理。制氢站煤气二次净化系统原净化装置的生产运行状况基本能满足原焦炉煤气的净化能力和净化指标要求,但由于原装置技术存在缺陷,给生产和环保带来一系列问题。

1 制氢系统原装置存在的缺陷及带来的问题

1.1 原装置存在的缺陷

(1)脱硫与脱萘流程顺序不合理:原装置采取“先脱萘后脱硫”工艺;

(2)脱硫工序与脱萘工序流程设计不合理:采取完全串并联;

(3)脱硫塔的进气方式和出气方式不合理:原装置采取“塔顶进气塔底出气”工艺;

(4)TSA塔的填料配置不合理:TSA塔中的焦炭装填量过大,而活性炭装填量过小;

(5)脱硫塔和TSA塔的安全设计不完善:脱硫塔和TSA塔的进出口未设计有效切断装置;

(6)采取再生方式不合理:原装置采取过热蒸汽对TSA塔进行加热再生;

(7)再生工艺不完善:原装置对再生所产生的尾气未采取有效的处理方式。

1.2 原装置缺陷带来的问题

(1)吸附剂和脱硫剂的使用寿命低。

(2)采用焦炉煤气干法脱萘、脱硫工艺,需要定期再生,存在再生废气的对空排放,不仅会造成环境污染,不符合国家环保要求,而且如不能再生利用,使用周期只有10~12个月,定期一次性更换年需要材料费约80万元,造成运行成本过高,不经济。

(3)采用湿法脱萘工艺,即采用柴油进行清洗脱萘,柴油脱萘工艺解决环境污染问题,但油蒸气易带入制氢系统预处理装置,导致除油器、除萘器和变温吸附塔吸附剂污染,严重影响吸附剂使用寿命。原设计除萘器和变温吸附塔使用周期为1a,除油器3个月;目前除萘器和变温吸附塔年使用周期只有0.5a,除油器只有2个月,无形当中运行周期缩短了一半,增加生产成本20万元左右。运行成本高,不利于降本增效。使用柴油脱萘塔,每年需柴油费用230万元,加之制氢系统预处理装置增加的生产成本20万元,年共计250万元,干式脱萘塔年更换吸附剂费用约100万元,相比而言,年可节约150万元运行成本。

2 改进优化方案

2.1 优化方案

原装置存在的问题都是由于装置的工艺技术不合理和不完善所致,故要从根本上彻底解决装置存在的问题,必须对相关工艺技术进行必要改进和优化完善,以达到装置安全稳定运行要求。以下就相关问题提出具体解决方案:

(1)为适应现有的原料煤气气质和精制煤气的质量要求,首先对装置的工艺流程进行优化调整,将原先的“先脱萘后脱硫”工艺改造为“先脱硫后脱萘”工艺。

(2)对工艺管道的接口进行调整,对脱硫工序的管道流程改造为“串并方式”,最大限度利用脱硫剂和吸附剂的理化性能。

(3)对脱硫塔的进出方式由原有的“上进下出”方式改为“下进上出”方式。

(4)对脱硫塔和TSA塔的工作制度进行优化调整。脱硫为2塔在线工作,4台备用;脱萘为2塔在线工作,另1台再生备用。

(5)根据现有脱硫塔规格对脱硫塔内的脱硫剂等装填物料类型、规格、数量和装填方式进行重新调整,使脱硫剂的装填量由60.0t/塔调整为49.625t/塔。脱硫剂的更换周期约为1a。

(6)根据现有TSA塔规格对TSA塔的吸附剂等装填物料类型、规格、数量和装填方式进行重新调整,提高吸附剂的有效装填量。TSA塔只装填吸附剂,不装焦炭。TSA塔单塔再生周期由11d左右提高到35d左右,可有效减少再生能耗。

(7)配置优质的脱硫剂和吸附剂。确保各项工艺指标合格,确保脱硫剂和吸附剂的使用寿命。

(8)采用安全环保的新工艺对TSA塔进行再生,使吸附剂使用寿命提高到3a以上,大大降低运行成本。新的再生工艺可以采用以下技术:用精制煤气作热载体对吸附剂进行加热再生,再生尾气回到煤气管网。采用蒸汽加热器对精制煤气加热,取消原有的电加热器。TSA塔的再生温度由350℃调整为120℃,彻底解决再生尾气对生产环境的污染,显著降低再生能耗。

(9)在每台脱硫塔和TSA塔的进出口增设手动盲板阀,对每台脱硫塔和TSA塔进行有效切断,以确保脱硫塔和TSA塔在更换填料和维修时的系统安全和人身安全。

(10)建立完善装置的控制分析方法和制度,采用相应的国家标准对系统中的H2S、萘、焦油进行定期检验,确保各项控制指标合格。

2.2 工艺流程

本装置采用“两段串联塔式全干法净化”工艺,在脱除焦炉煤气中H2S的同时一次性除去焦油、萘、NH3和HCN等杂质,得到合格的精制煤气。

脱硫工序由6台脱硫塔组成,从流程上形成并联组合。2台脱硫塔同时在线工作,气体从塔底进入。并通过手动实现对脱硫塔的切换。脱硫塔内装填常温高效脱硫剂,由焦炭、常温氧化铁脱硫剂和瓷球等构成脱硫复合床。

脱萘工序由3台TSA塔组成,从流程上形成并联组合。2台TSA塔同时在线工作,1台再生备用。并通过手动控制方式实现对TSA塔的控制过程切换,以实现各个操作步序。塔内装填专用吸附剂,由吸附剂和瓷球等构成脱萘复合床。

吸附剂在常温下吸附焦炉煤气中的H2S、焦油、萘及NH3、HCN等杂质,当吸附达到饱和后,切换到再生操作。用加热的精制煤气再生吸附剂,使吸附于吸附剂微孔内的杂质得到解析脱附。再生完全后,冷却床层,并可再次投入吸附操作。再生用的煤气为加压精制煤气。加压精制煤气通过调压计量,经蒸汽加热器加热后供给。再生使用后的煤气进入低压煤气管道回收。

脱萘塔再生步骤包括以下几个步骤:

(1)逆放。逆放吸附方向,即朝着入口端回收净化煤气,回收煤气去界外。

(2)加热解吸杂质。用净化后的煤气经加热器加热到110~140℃后,逆着吸附方向吹扫TSA塔内吸附床层,使塔内吸附剂吸附的萘、焦油、NH3及其它芳香族化合物在加热并冲洗下得以完全脱附再生。再生后的煤气送出界区。

(3)冷却吸附剂。解吸完毕后,停止加热再生气,此时吸附剂床层的温度较高,吸附杂质的容量较低,为达到较好吸附杂质的目的,须将吸附剂的温度降低。再生后吸附塔在一定温度段内采用自然冷却,然后使用净化煤气逆着TSA塔进气方向吹扫吸附剂床层,使之冷却至常温。吹冷后的煤气也送出界区。

(4)吸附塔等待再使用。

3 实施效果

制氢站二次净化系统改造工程于2010年10月18日动工,于2011年1月3日竣工。改造投产以来,先后对加压机及部分阀门进行优化整改,3月、4月、7月分别对1#、2#、3#脱萘塔顺利进行了再生,效果十分明显。该方案的实施,不仅取得了良好的环境效益、社会效益,还取得了较好的经济效益。

3.1 改造前后的工艺变化及效果

(1)二次净化由“先脱萘再脱硫”改为“先脱硫后脱萘”,减少了单质硫的堵塞现象。

(2)对脱硫塔的进出方式由原有的“上进下出”方式改为“下进上出”方式,并对工艺管道的接口进行调整,对脱硫工序的管道流程改为“串并方式”,最大限度地利用了脱硫剂和吸附剂的理化性能。

(3)对脱硫塔内的脱硫剂等装填物料类型、数量和装填方式进行调整,原来全部装填脱硫剂 (60t/塔)改为装填“7.225t(焦炭)+42.4t(脱硫剂)/塔”。脱硫剂的更换周期由不到1a延长为1~2a。

(4)对脱萘塔内的脱硫剂等装填物料类型、数量和装填方式进行调整,原来装填“25t(活性炭)+20t(焦炭)”改为装填“活性炭40.25t/塔”,极大地提高了吸附剂的有效装填量。脱萘塔单塔再生周期由11d左右提高到约35d左右,可有效减少再生能耗。

(5)脱萘塔再生使用过热蒸汽改为用精制煤气做热载体对吸附剂进行加热再生,再生尾气回到煤气管网。采用蒸汽加热器对精制煤气加热,取消原有的电加热器,节约了电费。脱萘塔再生温度由350℃调整为120℃,彻底解决了再生尾气对周围环境的污染,显著降低了再生能耗。采用安全环保的新工艺对脱萘塔进行再生,使吸附剂使用周期延长到1~2a,大大降低运行成本。

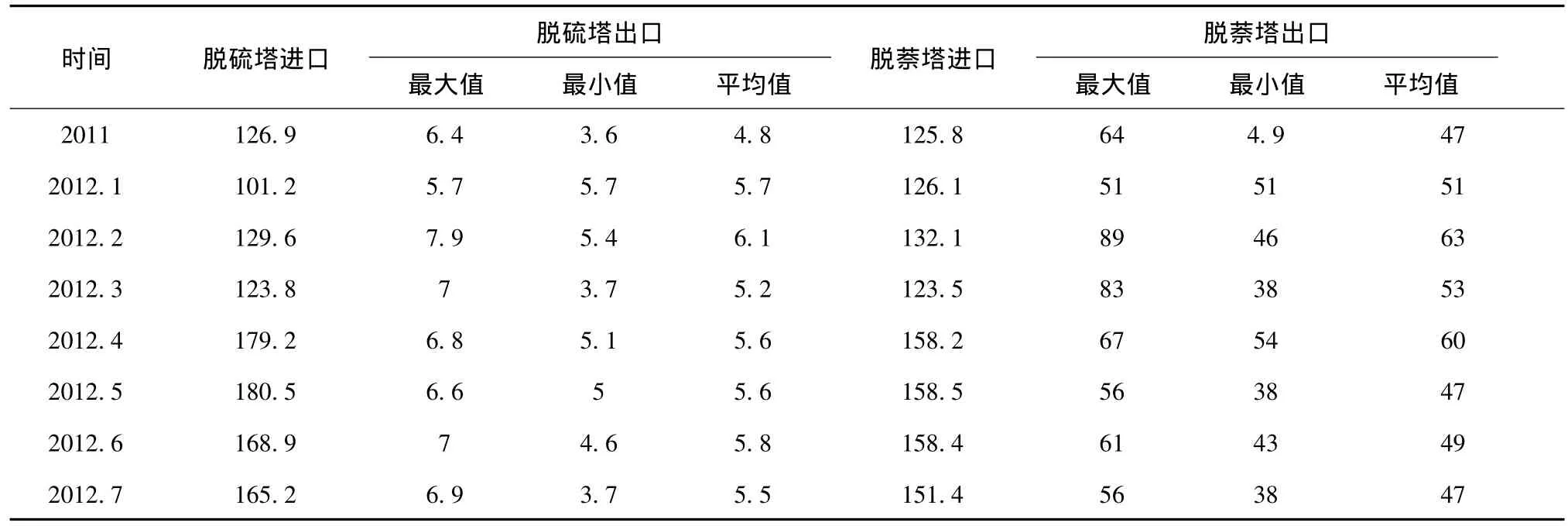

(6)对脱萘塔、脱硫塔进、出口分析化验结果的统计 (表1)显示,新工艺完全能满足生产工艺要求(脱硫塔出口含H2S量标准值为:≤10 mg/Nm3,脱萘塔出口的含萘量标准值为:≤100 mg/Nm3)。

表1 脱萘塔、脱硫塔进、出口分析化验结果统计 (mg/Nm3)

3.2 经济效益分析

2011年活性炭价格为8000~10000元/t,焦炭价格为5000~6000元/t,脱硫剂价格为4000~4500 元/t。

(1)单个脱硫塔新装填工艺节约费用:

60×4000- (7.225×5000+42.4×4000)=34275元,

两个塔可节约费用:2×34275=68550元。

(2)脱硫剂使用寿命可延长一个周期,减少吸附剂费用:

60×4000×2=480000元。

(3)脱萘塔新装填工艺增加费用:

(25×8000+20×5000)-40.25×8000=-22000元。

(4)按照新工艺脱萘塔吸附剂寿命可延长一个周期,减少吸附剂费用:

25×8000+20×5000=300000元。

(5)脱萘塔原来使用过热蒸汽再生,加热蒸汽用2台400kW的电加热器串联使用,按每年再生1~2次,每次加热需10d左右,若电费按0.50元/kWh计算,新工艺用蒸汽间接加热焦炉煤气,不耗电,年节约电费为:

400×24×10×0.5×2×2=192000元。

由此可知,方案实施后5项合计可减少生产运行成本101.855万元。

3.3 环境效益及社会效益

因新工艺所用的再生气和解析气均是焦炉煤气,所产生的废气直接送至昆钢轧钢混铁炉燃烧使用。所以该方案的实施,不仅彻底解决了制氢站再生废气污染环境的问题以及采用湿式脱萘塔所带来的煤气严重带油问题,而且还消除了对周围居民的健康影响,具有较好的环境效益和社会效益。

4 结语

昆钢制氢站通过将近两年的运行证明,制氢站二次净化系统的优化改造新工艺不仅能满足生产需要,而且还彻底解决了困扰企业多年的再生废气污染环境问题,解析废气得到充分回收利用,实现了节能减排,极大地降低了生产运行成本,具有广泛的推广运用价值。