四辊轧机轧制工艺参数对工作辊有载辊缝凸度的影响

2013-11-05孙蓟泉彭世广单元胜

孙蓟泉,彭世广,陈 永,单元胜,苏 岚

(北京科技大学冶金工程研究院,北京,100083)

随着板带材轧制技术的发展,板形控制问题越来越突出[1]。板形的控制归结于对有载辊缝凸度的控制,即通过控制沿板带宽度方向辊缝曲线的几何尺寸和形状,来控制带钢横截面凸度、边部减薄量和平坦度。实际情况表明,有载辊缝凸度的波动主要来自辊型、弯辊力和窜辊量以及由轧件引起的轧制力的波动。本文利用二维等效模型[2],分析轧制力、弯辊力以及工作辊窜辊量对有载辊缝凸度的影响。

1 有限元模型的建立

1.1 单元和网格划分

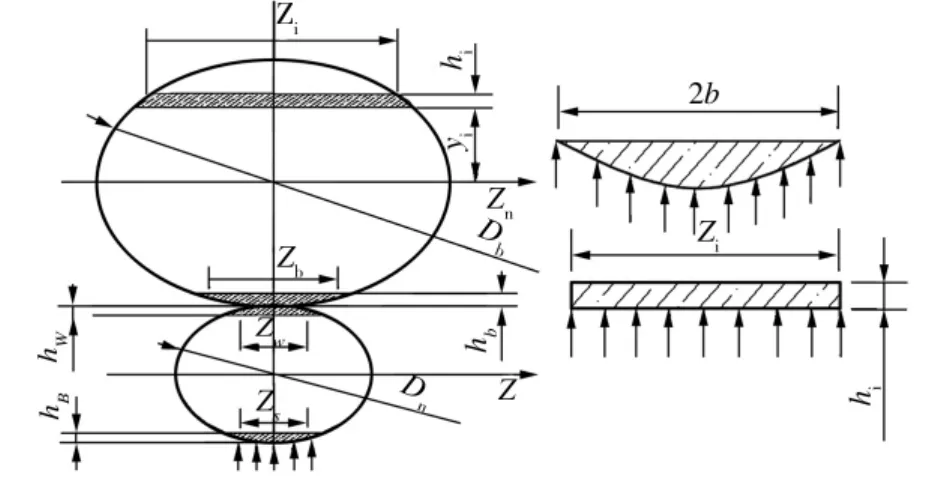

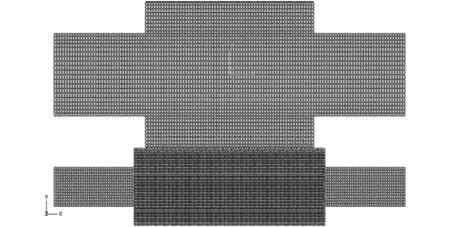

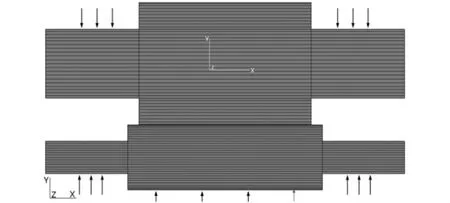

采用二维变厚度法,沿轴线方向将辊系划分为若干平行于水平面厚度方向不等的单元,其中支撑辊辊身40个单元,辊径20个单元;工作辊辊身32个单元,辊径14个单元。划分区域分三层:一层为轧制区工作辊的表面,另两层分别为辊间接触区域的支撑辊和工作辊表面。辊系轴线截面图如图1所示。其中,平面单元厚度由等效厚度计算确定,中部单元厚度由单元的惯性矩和实型相等确定,接触边界单元厚度由单元压缩变形与Hertz压扁量相等确定。为避免质量较差的网格出现,采用四面体网格,辊系网格划分如图2所示。其中支撑辊轴向共40个单元,单元长度35 mm;工作辊轴向共32个单元,单元长度30mm。支撑辊3960个单元,单元类型为CPS4R;工作辊9200个单元,单元类型为CPS4R。

图1 辊系轴线截面图Fig.1 Axial sectional drawing of roll system

图2 辊系网格划分图Fig.2Roll system meshing

1.2 辊材属性和模型边界条件

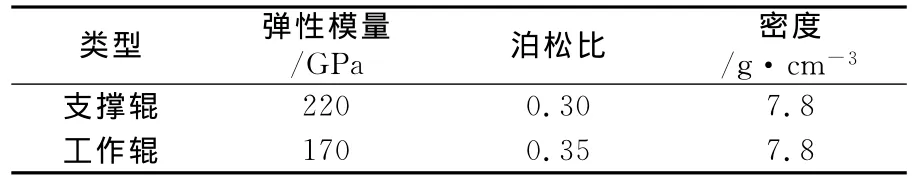

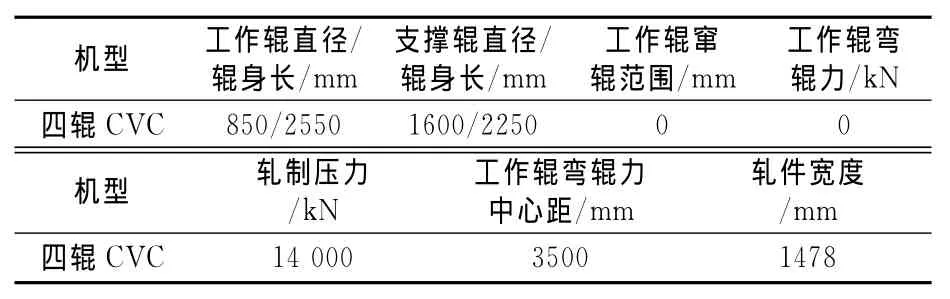

某厂精轧机组工作辊材质为高镍铬无限冷硬铸铁,支撑辊材质为锻钢(w(铬)=3%)。辊材性能参数如表1所示,轧辊技术参数如表2所示。二维变厚度模型边界条件如图3所示,在工作辊操作侧和传动侧施加x方向约束,在支撑辊两侧施加x、y方向约束,两辊间给予边界接触定义与约束,定义滑动摩擦系数为0.256。

表1 辊材性能参数[3]Table1 Property parameters of roll material

表2 轧辊技术参数Table2 Technical parameters of roll

图3 二维变厚度模型边界条件Fig.3 2-dimensional varying thickness finite element model and force diagram

2 轧制工艺参数对工作辊有载辊缝凸度的影响

2.1 轧制力对有载辊缝凸度的影响

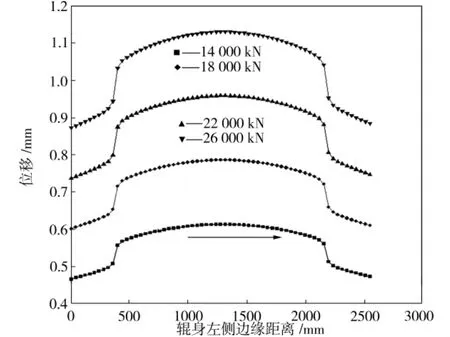

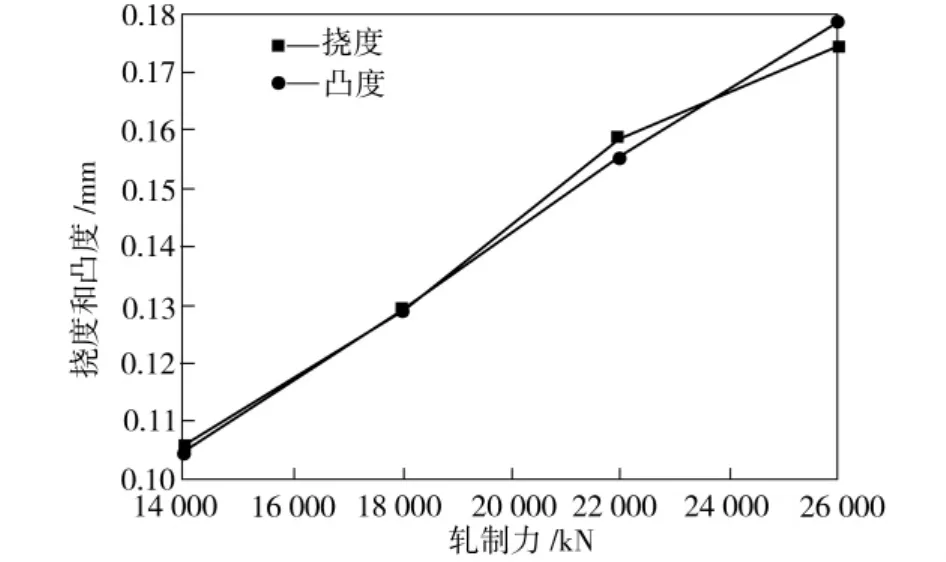

轧制力为14000、18000、22000、26000kN,工作辊接触面节点在y方向的位移如图4所示。由图4中可看出,随轧制力的增大,工作辊接触面节点位移增大。轧制力对工作辊挠度及其接触面凸度的影响如图5所示。由图5中可看出,随轧制力的增大,工作辊挠度及其接触面节点曲线凸度增大。

图4 不同轧制力下工作辊接触面节点在y方向的位移Fig.4 Nodal displacement diagram at different rolling forces

图5 轧制力对工作辊挠度及其接触面凸度的影响Fig.5 Work roll contact surface crown and deflection at different rolling forces

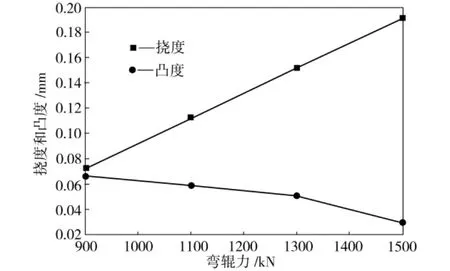

2.2 弯辊力对有载辊缝凸度的影响

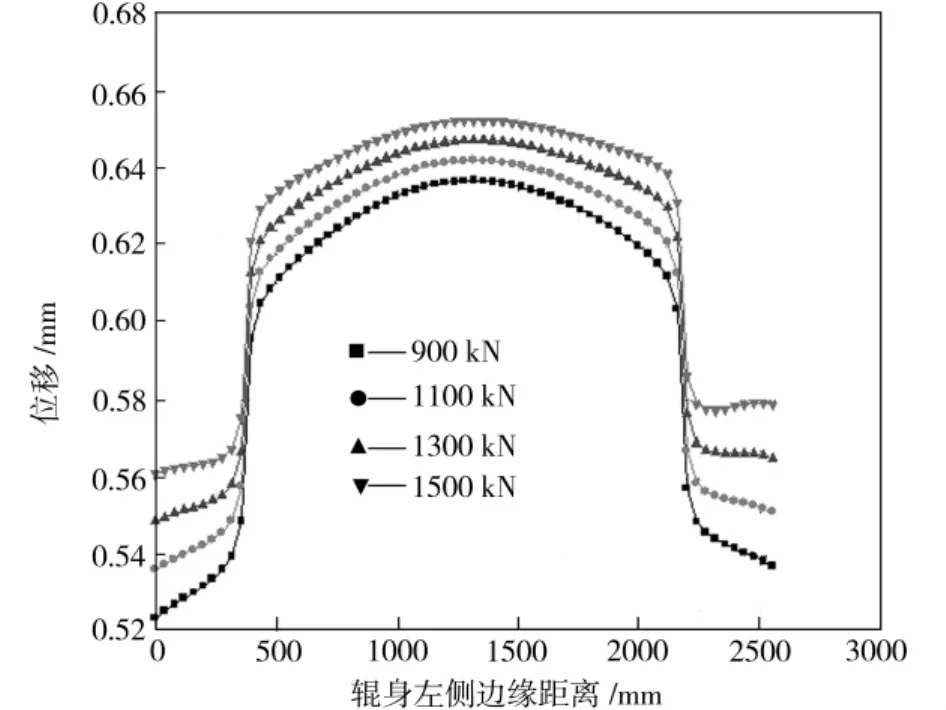

轧制力为14000kN,弯辊力为900、1100、1300、1500kN,工作辊接触面节点在y方向的位移如图6所示。由图6可知,随弯辊力的增大,工作辊接触面节点位移增大。弯辊力对工作辊挠度及其接触面凸度的影响如图7所示。从图7中可看出,随弯辊力的增大,工作辊挠度增大,其接触面节点曲线凸度减小。

图6 不同弯辊力下工作辊接触面节点在y方向的位移Fig.6 Nodal displacement diagram at different roll-bending forces

图7 弯辊力对工作辊挠度及其接触面凸度的影响Fig.7 Work roll contact surface crown and deflection at different roll-bending forces

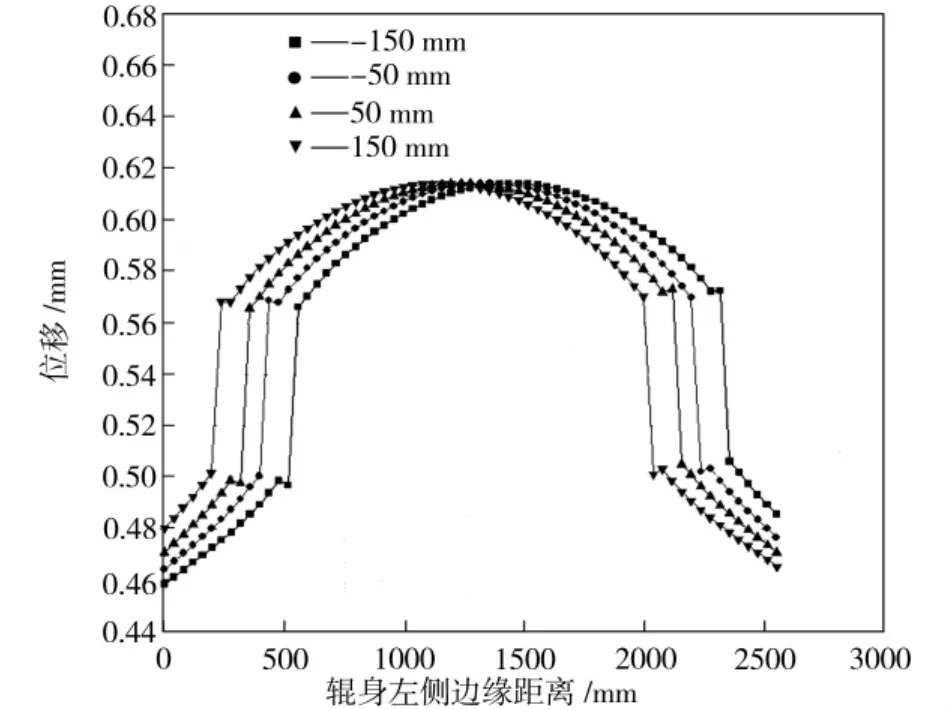

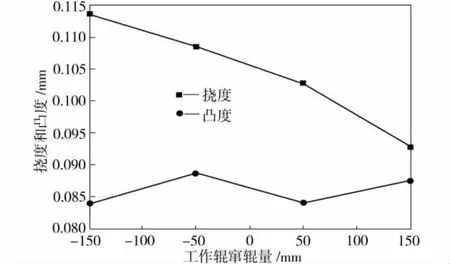

2.3 窜辊量对有载辊缝凸度的影响

轧制力为14000kN,窜辊量为-150、-50、50、150mm(向右窜为正,向左窜为负),工作辊接触面节点在y方向的位移如图8所示。由图8可看出,随窜辊量的增加,工作辊接触面节点位移变化较小。窜辊量对工作辊挠度及其接触面凸度的影响如图9所示。由图9中可看出,随窜辊量的增大,工作辊挠度减小,其接触面节点曲线凸度稍有波动。

图8 不同窜辊量下工作辊接触面节点在y方向的位移Fig.8 Nodal displacement diagram at different roll-shifting amounts

图9 窜辊量对工作辊挠度及其接触面凸度的影响Fig.9 Work roll contact surface crown and deflection at different roll-shifting amounts

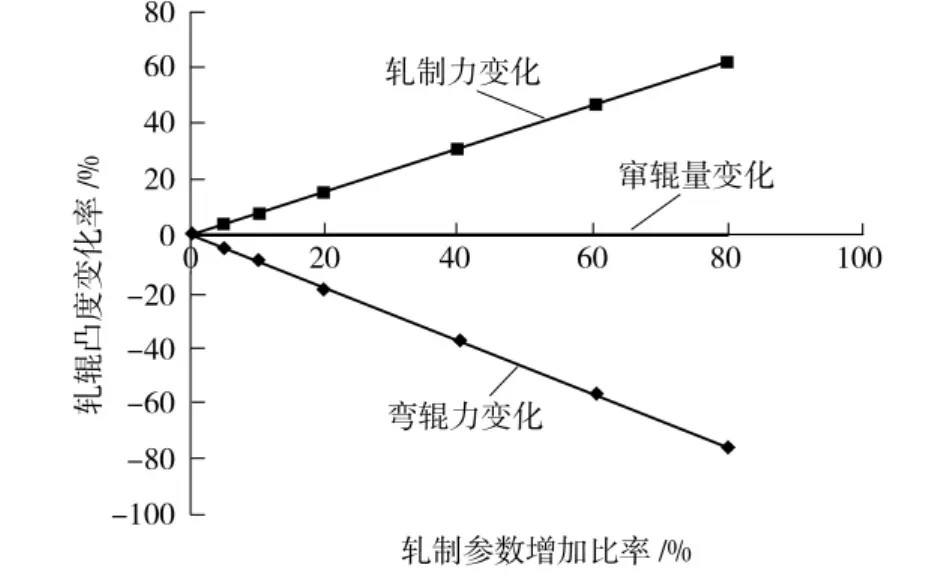

2.4 轧制参数波动对有载辊缝凸度的影响

在轧制力为14000kN、弯辊力为1000kN、窜辊量为50mm初始值上,均按20%、40%、60%、80%比率增大,轧制参数变化对轧辊凸度的影响如图10所示。由图10中可看出,轧制力、弯辊力波动5%,辊缝凸度约波动5%,轧制力、弯辊力波动对辊缝凸度的影响是显著的,轧制过程中要得到良好板形,必须保证轧制力和弯辊力波动范围不能太大,或让两者波动量相互抵消以及与别的波动量相抵消。而窜辊量波动对辊缝凸度的影响是微小的,在轧制过程中,改变窜辊量不会造成轧制过程不稳定,因此,通过改变窜辊量,来实现辊缝微调节,进而精确控制板形是合理的。

图10 轧制参数变化对轧辊凸度的影响Fig.10 Effect of rolling parameters on the roll crown

3 TRIP钢轧制过程有载辊缝凸度控制

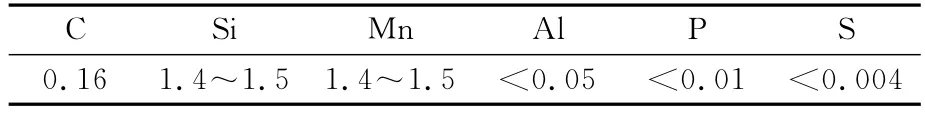

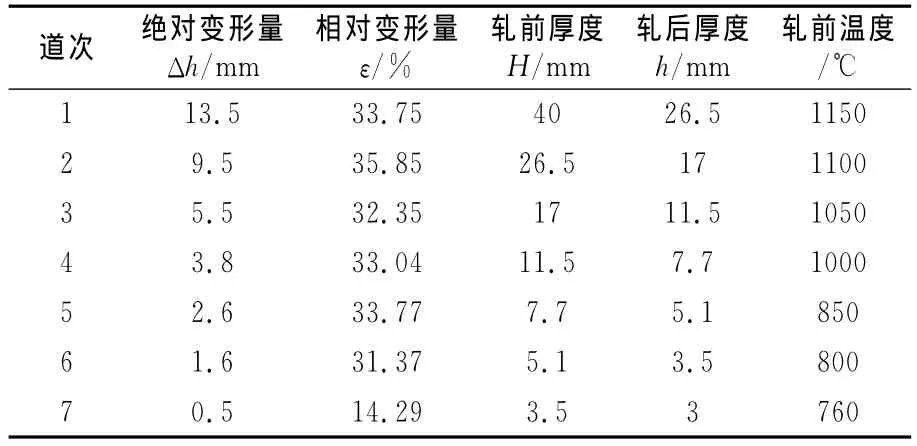

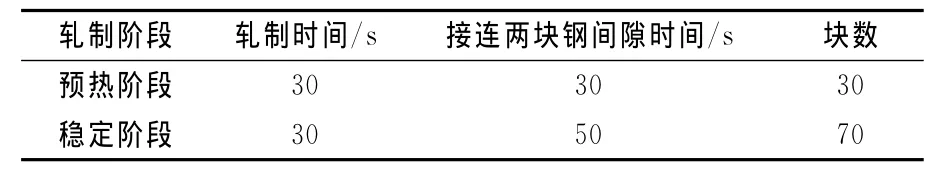

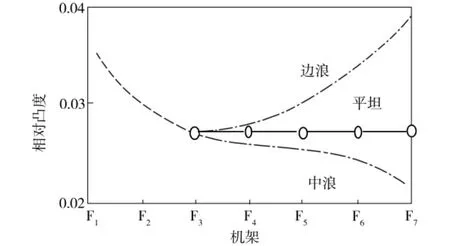

热轧TRIP钢化学成分如表3所示。热轧TRIP带钢宽度为1478mm,弯辊力为900kN,窜辊量为50mm,热轧过程各道次压下量如表4所示。轧制节奏如表5所示。板形控制基本策略如图11所示。

表3 热轧TRIP钢化学成分(wB/%)Table3 Chemical compositions of hot rolled TRIP steel

表4 各道次压下量Table4 Reduction in rollig process

表5 轧制节奏Table5 Rolling rhythm

图11 板形控制基本策略[4]Fig.11 Shape control strategy

由图11可知,精轧前三道次(F1~F3机架)具有较宽的“平坦死区”,即板形对辊缝凸度要求较低,可不予考虑;F3~F7机架之间,若某一机架轧板比例凸度大于限定范围,将出现中浪;小于限定范围,将出现边浪;处于限定范围,不出现浪形,称为平坦死区。机架轧板比例凸度由压力凸度、弯辊凸度、窜辊凸度、原始辊型凸度、热辊型凸度等构成。忽略轧制结束后带钢的弹性回复,轧辊与带钢接触部位有载辊缝凸度即为出口带钢凸度,通过有限元模拟计算,得出60min时F3~F7机架中部以及与带钢接触边部的热膨胀值,计算出轧辊热凸度以及不同压力、弯辊力、窜辊量下的凸度,通过式(1)计算相应机架的轧板比例凸度。

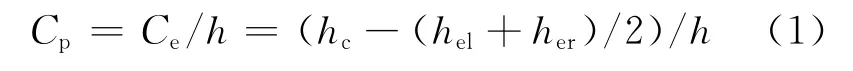

式中:Cp为轧板比例凸度;Ce为轧板总凸度,μm;h为轧板平均厚度,mm;hc为轧板中心厚度,mm;hel为轧板左端厚度,mm,her为轧板右端厚度,mm。

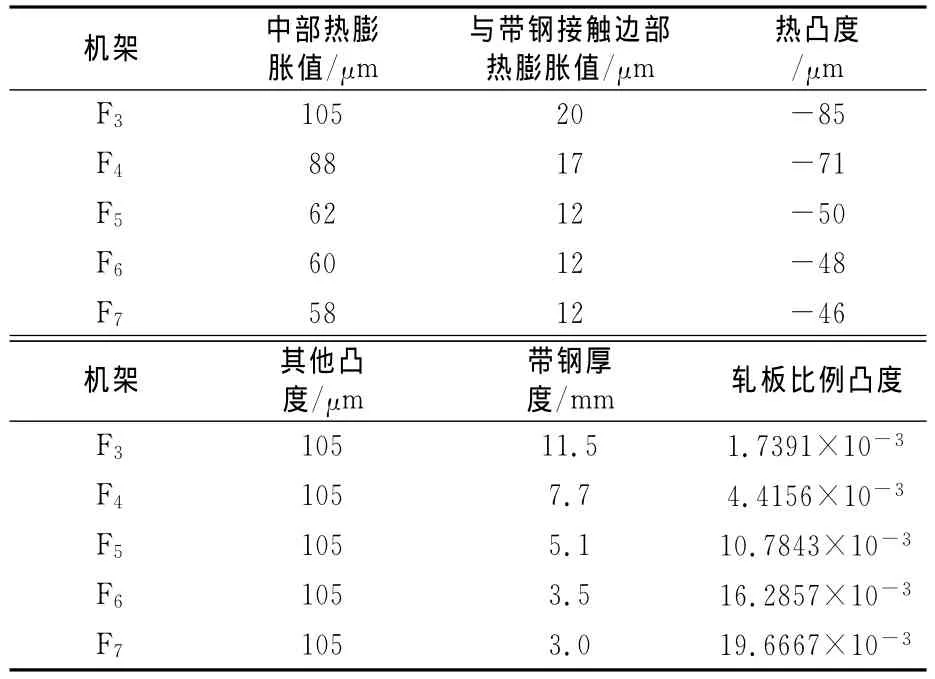

F3~F7机架工艺参数和轧板比例凸度如表6所示。表6中,未考虑其他凸度(坯料凸度、轧辊初始凸度等)对轧板比例凸度的影响。

表6 F3~F7机架工艺参数和轧板比例凸度Table6 Thermal expansion value and proportional convexity of rolling plate on F3~F7rack

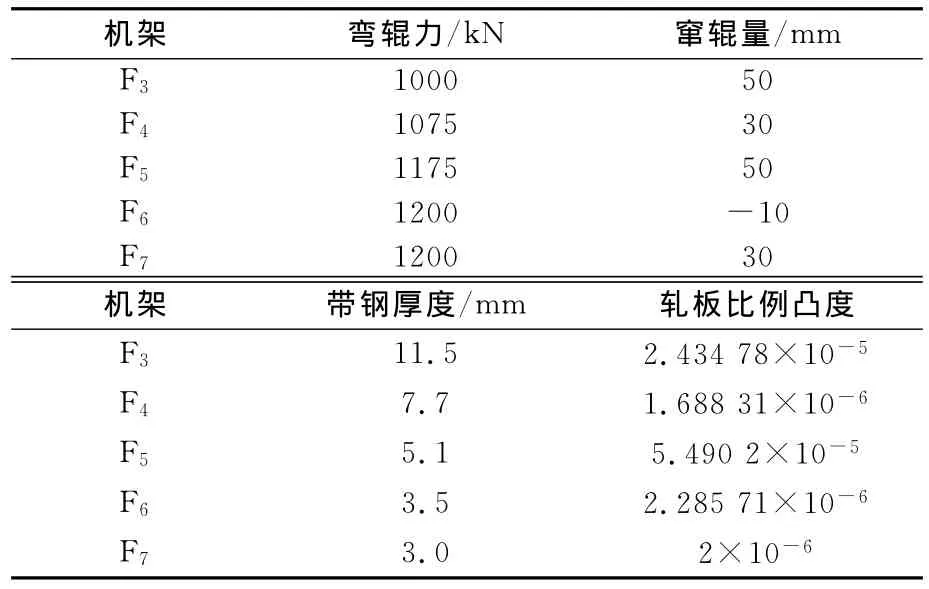

对于因初始辊缝设置而形成的板形缺陷,本文采用窜辊、液压弯辊的方式予以消除。参数调整后F3~F7机架工艺参数和轧板比例凸度如表7所示。由表7可看出,采用窜辊、液压弯辊的方式,可有效减小由于轧辊热膨胀、压力等因素产生的轧板比例凸度,在初始辊缝设置合理的前提下,板形得到良好控制。

表7 参数调整后F3~F7机架工艺参数和轧板比例凸度Table7 Thermal expansion value and proportional convexity for F3~F7rack after adjusting the parameters

调节弯辊力、窜辊量虽然可以有效控制板形,但对于长期工作在大弯辊力、窜辊量条件下的轧辊会降低使用寿命。因此,应合理设计和设置轧辊初始辊型、冷却水压力、水流分布和轧制节奏,适当减小弯辊力、窜辊量调节,以降低轧制负荷和能耗,延长轧辊使用寿命。

4 结论

(1)随轧制力的增大,工作辊接触面节点位移增大,工作辊挠度及其接触面节点曲线凸度增大。

(2)随弯辊力的增大,工作辊接触面节点位移增大,工作辊挠度增大,其接触面节点曲线凸度减小。

(3)随窜辊量的增大,工作辊接触面节点位移变化较小,工作辊挠度减小,其接触面节点曲线凸度变化较小。

(4)轧制力对辊缝凸度的影响大于弯辊力、窜辊量对辊缝凸度的影响;轧制力、弯辊力波动对辊缝凸度的影响是显著的,窜辊量波动对辊缝凸度的影响是微小的。

(5)实际生产中应合理设置其他轧制参量,减少不必要的弯辊力、窜辊量调节,以降低能耗,延长轧辊使用寿命。

[1]王向荣.热连轧精轧机组辊系变形与板形的研究[D].北京:北京科技大学,2008.

[2]杨荃,陈先霖,徐耀寰,等.应用变接触长度支撑辊提高板形综合调控能力[J].1995,30(2):48-51.

[3]K N Shohet-A Townsend.Roll bending methods of crown control in four-high plate mills[J].Journal of Iron and Steel Institute,1969(11):1088-1098.

[4]陈先霖,张杰,张清东,等.宽带钢热连轧机板形控制系统的开发[J].钢铁,2000,35(7):28-33.