用于弯曲型试样断裂韧性计算的COD转换公式精解

2013-10-29蔡力勋

姚 瑶,蔡力勋,包 陈

(西南交通大学力学与工程学院,四川 成都 610031)

0 引 言

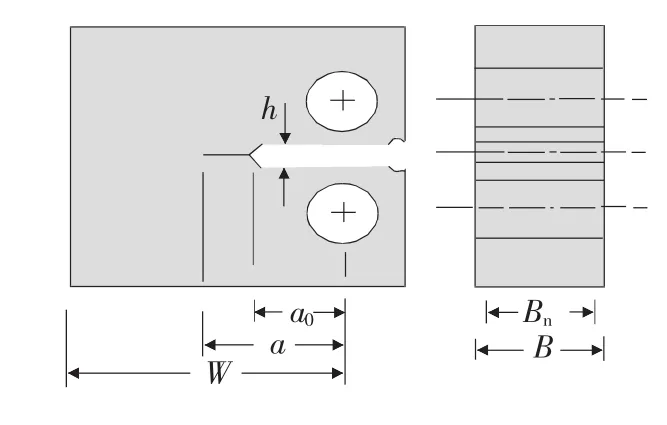

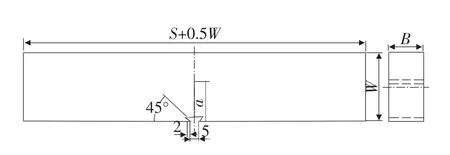

Rice[1]于1968年提出了与积分路径无关的参量——J积分,在弹塑性断裂力学的发展中起到了非常重要的作用。采用J积分作为表示裂纹尖端应变集中特性的平均参量,避免了直接计算在裂纹尖端附近的弹塑性应力应变场。获取断裂韧性JIC的J阻力曲线所用塑性功Up需由载荷与加载线张开位移VLL的关系曲线得到。但是现广泛应用于断裂韧性测试中的FFCT(如图1),即在裂纹嘴测量裂纹张开位移的CT试样以及SEB(如图2)均不能直接获取其加载线/施力线位移。现行断裂韧性测试规范[2-4]中并未提供FFCT及SEB试样裂纹嘴张开位移V0与加载线/施力线裂纹张开位移VLL之间的转换关系。美标ASTM E1921-2011[5]推荐采用比例系数0.73描述FFCT试样VLL-V0转换关系。蔡力勋等[6-7]基于台阶型CT试样(load line compact tension,LLCT)和FFCT试样的裂纹长度柔度计算式推导了裂尖小范围屈服条件下FFCT试样的VLL-V0换算公式;并依据相同的理论,给出了SEB试样对应的弹性转换公式。包陈、蔡力勋等[8]根据刚性转动假设和功等效的方法,推导了FFCT试样在裂纹面发生较大转角时的VLL-V0转换公式,石凯凯、蔡力勋[9]等依据SEB试样转动几何关系推导了相应的弹塑性转换公式,但该公式的精度还有待进行细化分析。本文基于弹塑性有限元(finite element analysis,FEA)精细网格计算,针对材料硬化以及转动角度对FFCT和SEB试样的COD转换公式的影响进行了探讨,从而对刚性转动的有效性进行了验证,并分别提出了FFCT试样及SEB试样更高精度的COD换算公式。

图1 FFCT试样

图2 SEB试样

1 有限元计算网格对精度的影响研究

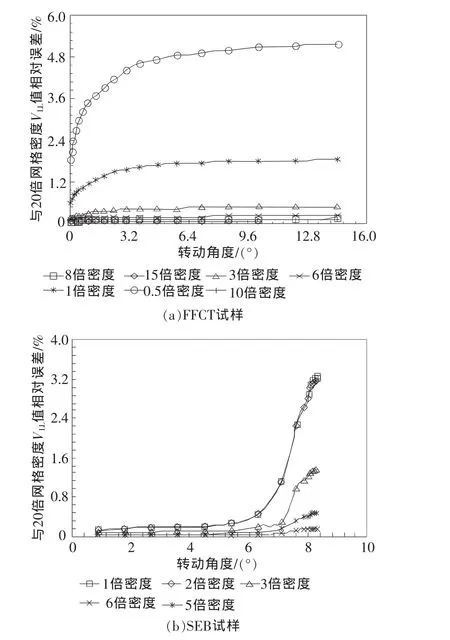

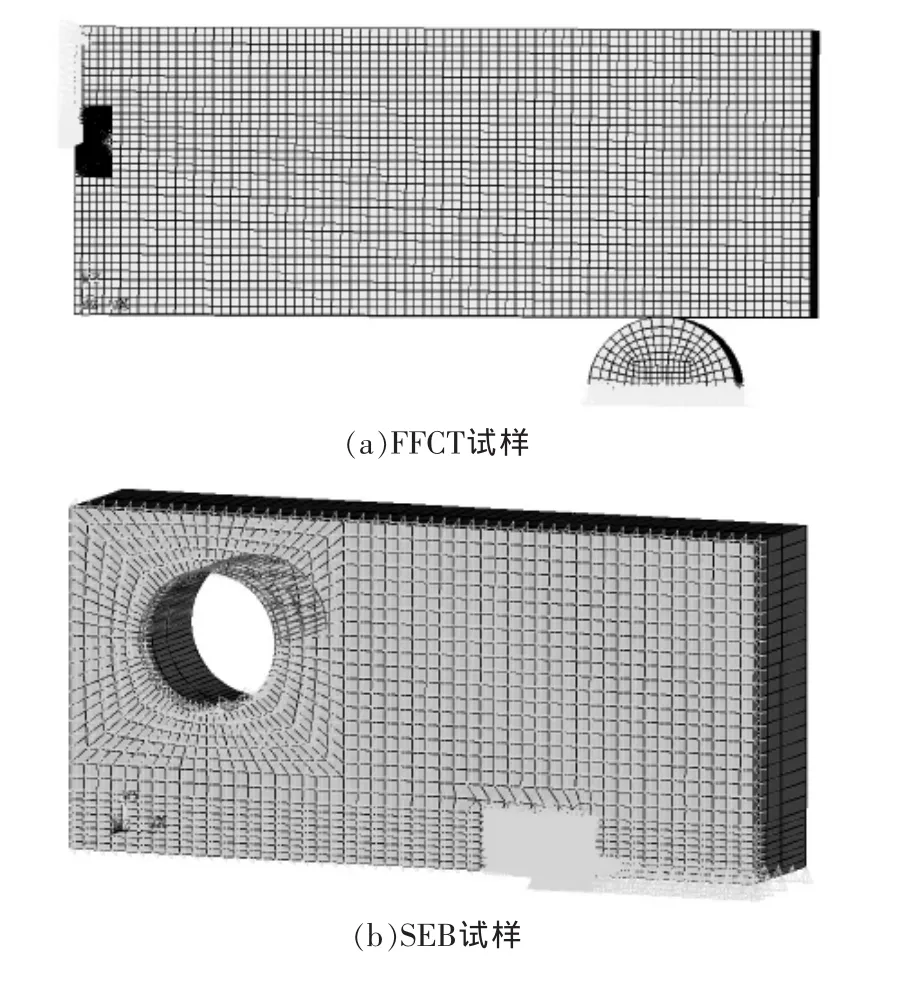

单元网格的划分在有限元仿真分析中是很重要的一个环节,结构关键部位的网格疏密程度直接影响了计算结果的精确程度。为了消除网格疏密程度对有限元计算结果的影响,现对不同裂尖网格密度进行对比计算。定义FFCT试样和SEB试样裂纹尖端约2 mm范围内网格数量约为8 000时为一倍网格密度。在此基础上对网格密度进行加密,分别对0.5倍、3倍、6倍、8倍、10倍、15倍及 20倍裂尖网格密度进行有限元计算。图3所示分别为FFCT试样和SEB试样加载线/施力线张开位移VLL与20倍网格密度结果之间的相对误差。可以看出,随着裂尖网格密度的增加,两种试样的加载线张开位移VLL计算值趋于稳定,综合考虑计算成本、结果精度等因素,选取8倍裂尖网格密度进行分析计算,两种试样的有限元模型如图4所示。

2 有限元精细网格计算结果分析

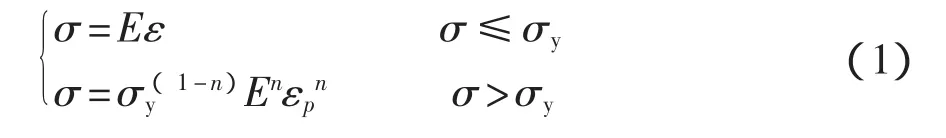

对于符合幂律硬化特征的材料,其单轴本构关系可用Hollomon模型描述:

图3 不同裂尖网格密度加载线张开位移VLL与20倍网格密度结果之间的相对误差

图4 有限元计算模型

式中:E——弹性模量;

σy——名义屈服应力;

n——材料应变硬化指数。

假设模型满足塑性增量理论,除了上述3个参量,描述材料弹塑性本构关系的参量还包括泊松比ν。考虑塑性不可压缩,塑性阶段泊松比为0.5。基于有限元分析结果,弹性泊松比对VLL-V0结果影响甚微,故取弹性泊松比为0.3。为了探究裂纹长度及材料本构与COD转换公式之间的关系,选取不同裂纹长度与宽度比a/W(0.5~0.75)、屈服应力σy(100~800MPa)、应变硬化指数 n(0.05~0.3)进行精细网格计算。

2.1 FFCT 试样

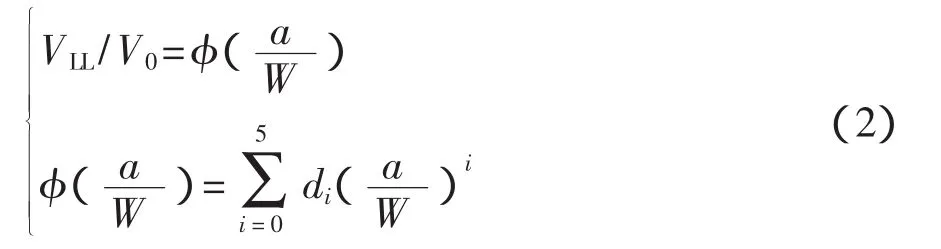

文献[6]中给出了裂尖小范围屈服时FFCT试样VLL-V0转换公式,如式(2)所示。

式中:a——裂纹长度;

W——试样宽度;

系数di——分别为d0=0.225 5,d1=1.835 2,d2=-2.8064,d3=1.8742,d4=0.3276,d5=-0.6812。

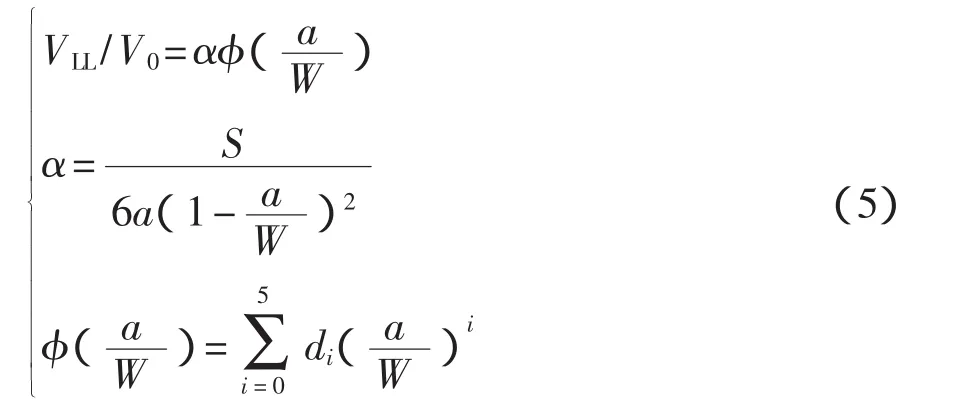

文献[8]中推导了FFCT试样裂纹面发生较大转动时的转换公式:

式中:H——加载孔中心到裂纹面的距离;

θ——FFCT试样裂纹面绕转动中心转角的一半;

D——裂纹嘴COD引伸计标距的一半;

R——转动半径。

不受材料本构的影响,计算公式为

其中:k0=150.155 4,k1=-1 427.620,k2=5 712.630,k3=-12131.87,k4=14357.50,k5=-8967.939,k6=2309.530。

图5为不同裂纹长度、不同本构关系所得有限元结果与由上述3种转换公式计算所得结果。分析图中数据可得以下结论:

图5 FFCT试样不同裂纹长度a/W、不同材料对应的转换比VLL/V0

(1)当转动角度θ接近零度时,转换比VLL/V0基本相同,即与材料性能无关;随着角度增大,转换比会出现一段非线性增长,当角度≥3°后,该比值趋于平稳,即转动角度θ约为零度时,转动中心位于某一点上,随着载荷的增加,裂尖形成塑性铰,转动中心会产生少许移位;当转动角度≥3°时,转动中心趋于稳定,此时刚性转动假设成立。

(2)固定a/W,转动比会随着硬化指数n或屈服强度σy的变化而变化,但每种工况下均落在一个很窄的带宽内。由此可见,材料性能对转换比的影响是有限的。

(3)当a/W增大时,分散带带宽逐渐减小,由此可见,材料的影响随着a/W的增大逐渐减弱。

(4)式(2)和式(3)与精细网格化 FEA 结果之间均存在较大误差,因此需要提出新的COD转换公式,使其比值落于带宽内,从而提高计算精度。

2.2 SEB试样

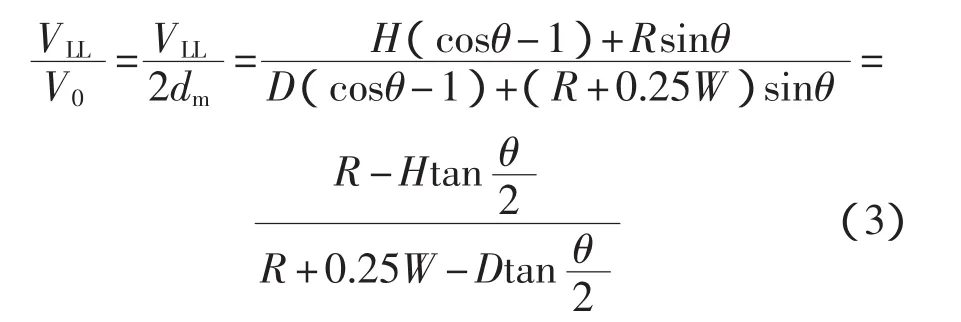

金蕾、蔡力勋等[7]提出了裂尖小范围屈服时SEB试样VLL-V0转换公式:

式中:S——SEB试样的跨距;

系数di——分别为d0=0.831 70,d1=-0.649 80,d2=-2.1915,d3=3.7311,d4=-2.4600,d5=0.73900。

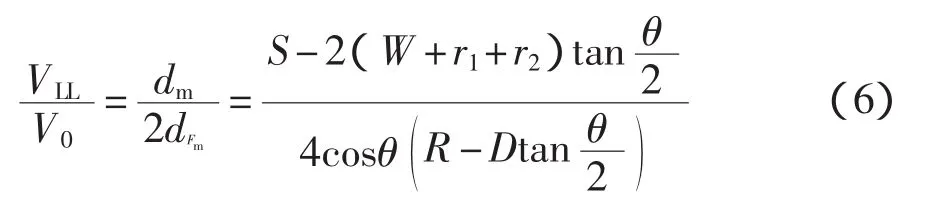

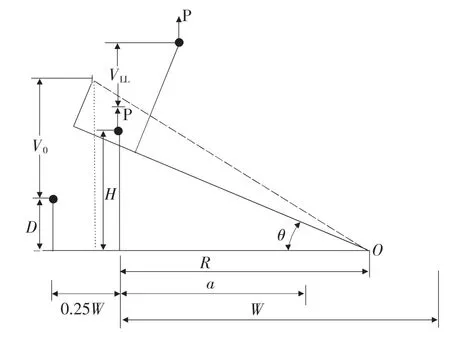

石凯凯、蔡力勋等[9]由SEB试样几何关系(见图6),推导得到了考虑转动效应的弹塑性转换公式:

式中:r1、r2——支撑辊和加载辊的半径。

R——转动半径,由式(4)计算得到,其中系数ki分别为:k0=13.4451,k1=-51.77885,k2=63.90878,k3=26.24999,k4=-145.89489,k5=137.81881,k6=-43.8174。

图6 SEB试样转动图解

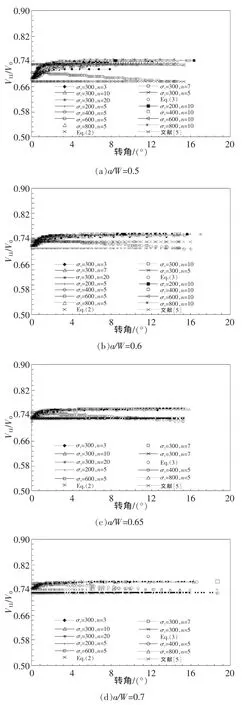

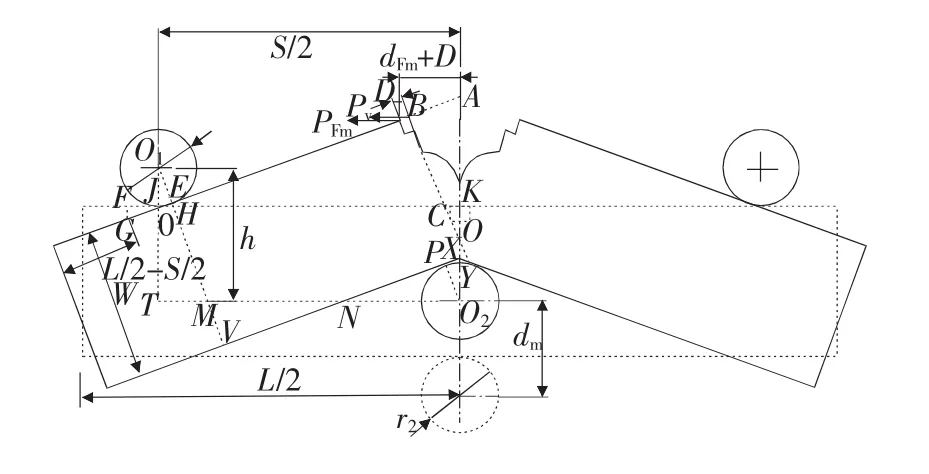

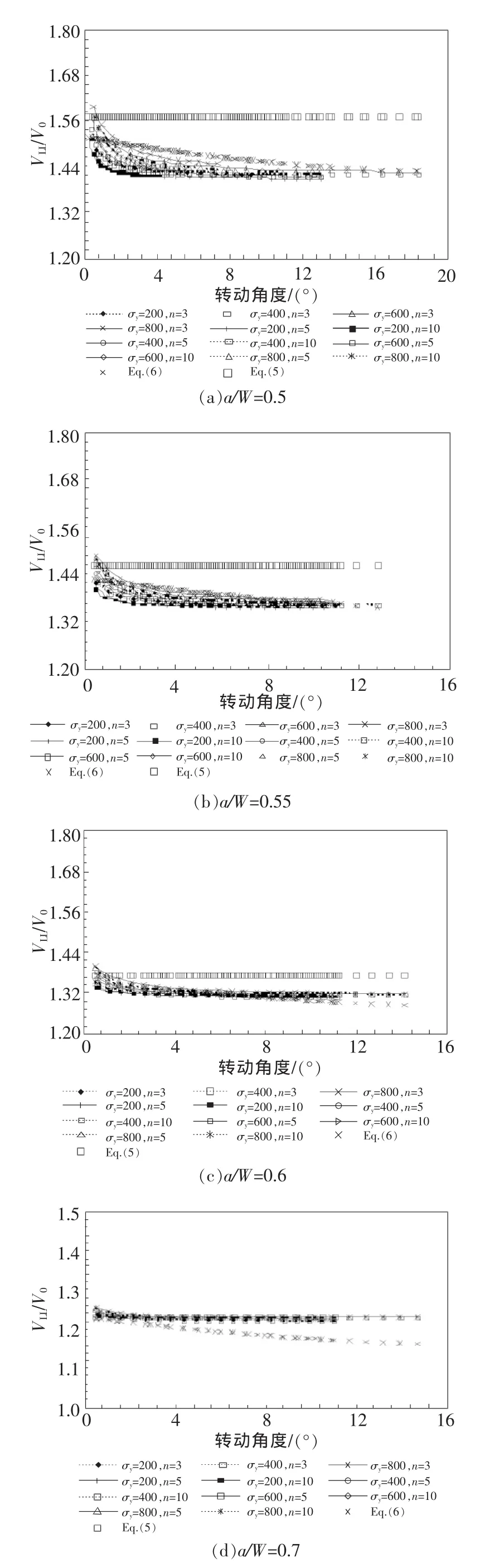

图7为SEB试样有限元计算结果与由式(5)和式(6)计算所得结果对比图。可得出与2.1节中的结论基本相似。

图7 不同裂纹长度a/W、不同材料对应的转换比VLL/V0

3 COD转换公式

3.1 FFCT试样

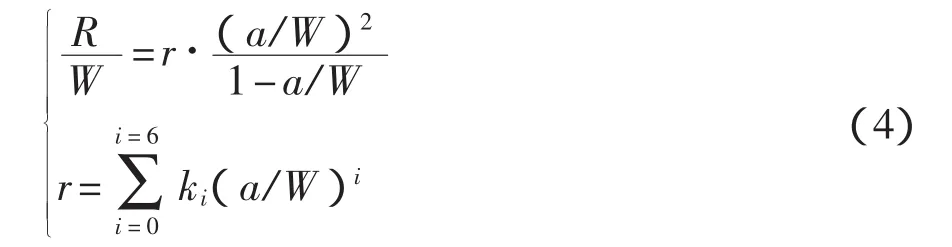

由2.1节结果分析可知,当裂纹面转动角度θ较小时,VLL-V0转换公式与材料属性相关,其中所需考虑的参数包括裂纹长度a、屈服应力σy、材料应变硬化指数n等;因此,要得到由所有参数耦合的精确函数关系较为困难。依据图8中几何关系,提出如下VLL-V0转换公式:

式中:R——裂纹面绕某一旋转中心的转动半径,由上述式(4)进行计算。

图8 FFCT试样转动图解

该式忽略了材料性能参数及FFCT试样裂纹面转动角度θ的影响,形式十分简单。

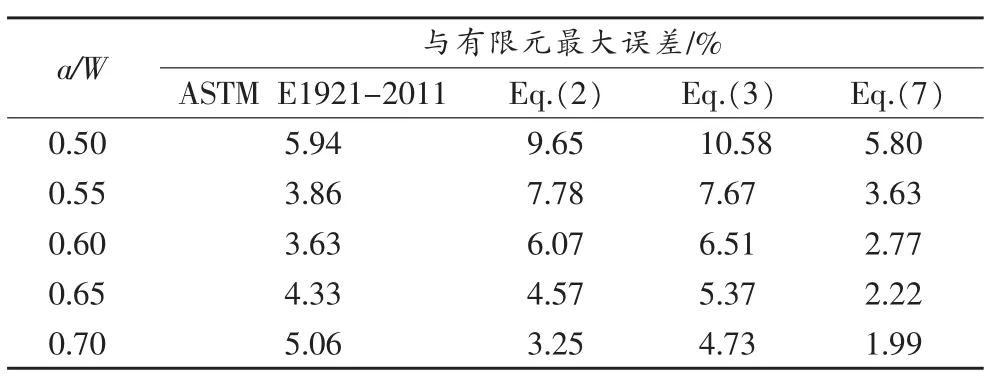

图9给出了不同材料、不同a/W情况下,ASTM E1921-2011推荐公式、式(2)、式(3)以及本文新式(7)与FEA结果之间的相对误差,表1给出了公式结果与有限元结果之间的最大相对误差。由此可见,当a/W>0.55时,本文提出的COD转换公式的误差均在3%以内,1%误差时的置信度较高,比现有公式精度有了很大改善,形式简单,计算方便。

表1 FFCT试样COD转换公式与FEA结果相对误差最大值

3.2 SEB试样

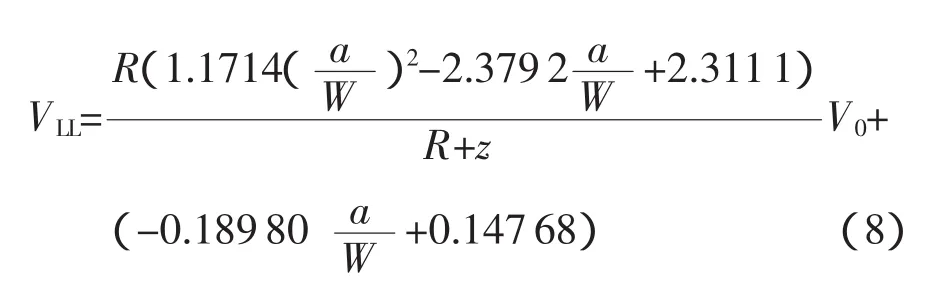

与FFCT试样相同,想要拟合出精确转换公式较为困难,故通过有限元仿真计算,可得SEB试样施力线位移VLL与裂纹嘴位移V0之间的关系:

图9 FFCT试样不同a/W下VLL/V0与FEA结果相对误差

式中:R——试样裂纹面绕转动中心转动的半径,由式(4)进行计算;

z——用于测定缺口张开位移的引伸计装卡位

置距离试样表面之间的距离,即粘贴刀口厚度。

实验中只要测得了裂纹嘴张开位移,带入式(8)便可得施力线张开位移,用以计算J积分。

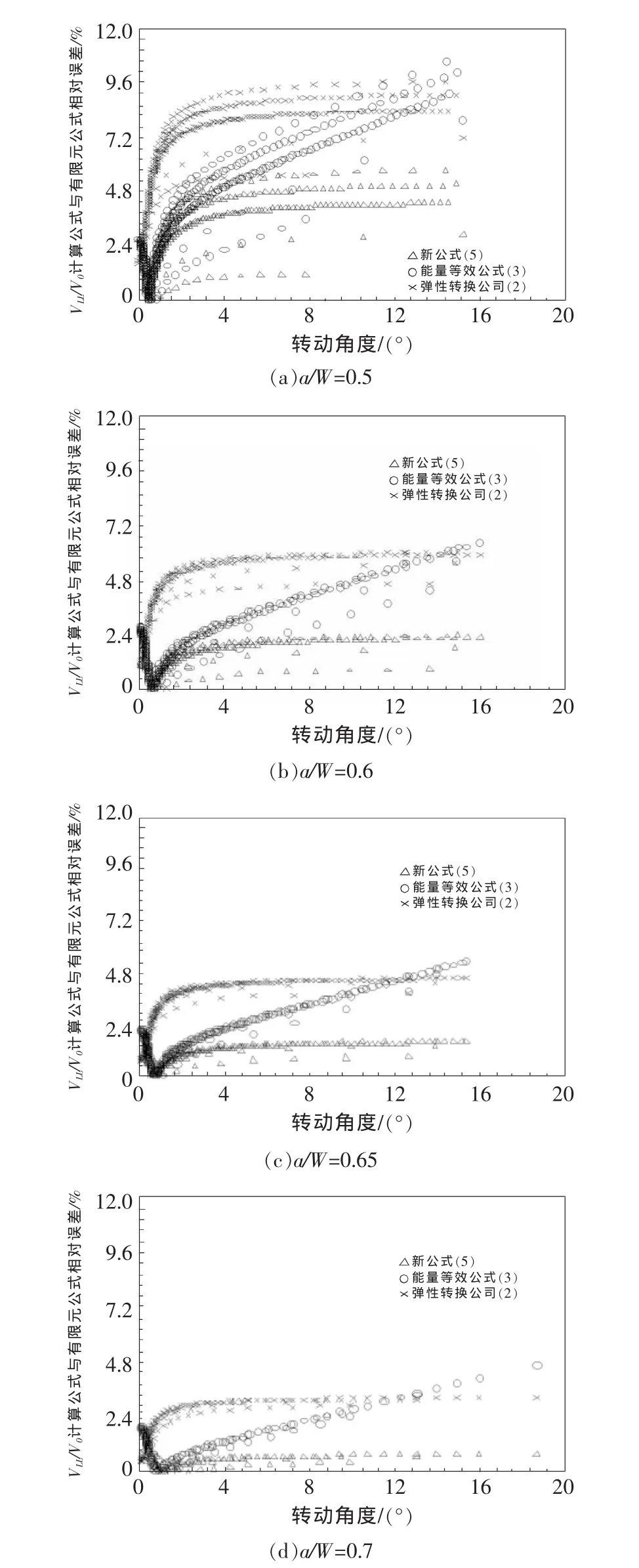

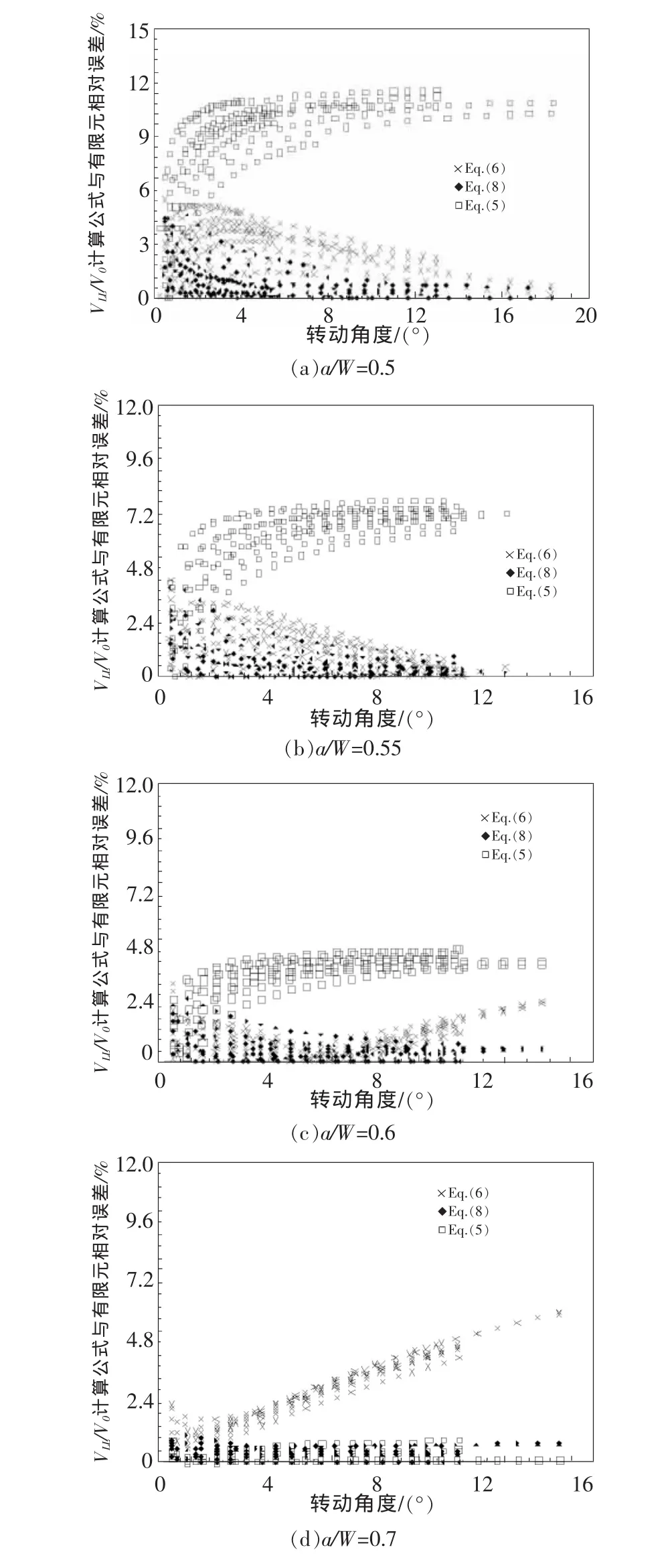

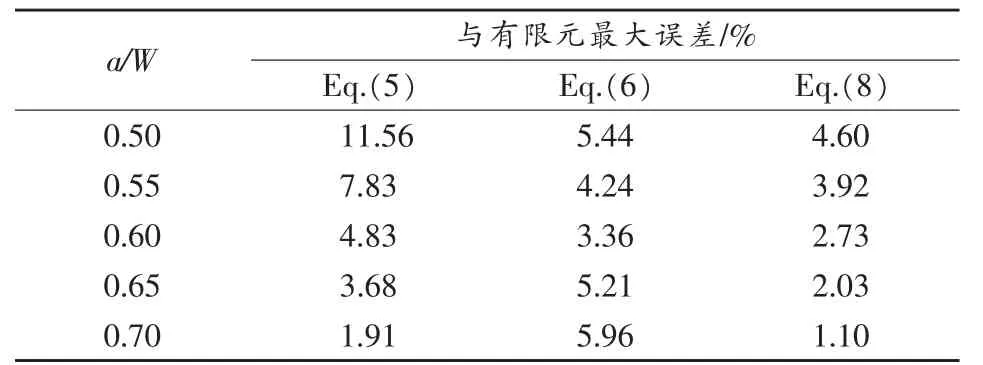

图10 SEB试样不同a/W下VLL/V0与FEA结果相对误差

表2 SEB试样COD转换公式与FEA结果相对误差最大值

图10给出了多种不同材料、4种不同a/W情况下,式(5)、式(6)以及本文新式(8)与 FEA 结果之间的相对误差,表2给出了公式结果与有限元结果之间的最大相对误差。由此可见,当a/W>0.55时,本文提出的COD转换公式的误差均在3%以内,比现有公式精度有了很大改善,能够更好地用于断裂韧性测试中。

4 结束语

(1)通过对FFCT及SEB试样裂尖不同网格密度进行有限元分析,提出了获得稳定结果的计算模型,为得到VLL-V0转换公式奠定基础。

(2)基于有限元分析,对现有两种试样的转换公式进行了误差分析,并提出了分别针对FFCT及SEB试样形式简单且计算精度较高的COD转换公式。

[1]Rice J R,Bosengren G F.Plane strain deformation near a crack tip in a power-law hardening material[J].Journal of the Mechanics and Physics of Solids,1968,16(1):1-12.

[2]GB/T 21143—2007金属材料准静态断裂韧度的统一试验方法[S].北京:中国标准出版社,2008.

[3]ISO 12135—2002(E) International standard of unified method of test for the determination of quasistatic fracture toughness[S].International Organization for Standardization,Switzerland,2002.

[4]ASTM E1820-08a Standard test methods for measurement of fracture toughness:Annual Book of ASTM Standards[S].Philadelphia,PA:American Society for Testing and Materials,2008.

[5]ASTM E1921—2011 Standard test method for determination of reference temperature,To, for ferritic steels in the transition range[S].American Society for Testing and Materials,2011.

[6]蔡力勋,包陈,金蕾.金属材料断裂力学柔度测试技术问题与发展[J].中国测试,2009,35(1):9-18.

[7]金蕾,蔡力勋.基于材料断裂韧度测试的COD换算方法研究[J].机械强度,2010,32(1):116-120.

[8]包陈,蔡力勋,石凯凯.直通型CT试样COD弹塑性换算研究[J].北京科技大学学报,2011,33(7):863-867.

[9]石凯凯,蔡力勋,包陈.单边裂纹弯曲试样的转动修正方法研究[J].机械强度,2012,34(2):250-255.