新型立式内拉床护送机构的设计与研究*

2013-10-24冯明晖袁英志林绿高应申舜

冯明晖 袁英志 林绿高 应申舜

(①缙云县高新机械制造有限公司,浙江缙云321404;②浙江工业大学特种装备制造与先进加工技术教育部重点实验室,浙江杭州 310032)

拉削是利用一种带有许多刀齿的拉刀与工件做相对直线运动,刀齿通过工件时,逐齿依次切下薄薄的金属层,从而使工件表面达到较高精度和较小粗糙度值的高生产率的加工方法[1],广泛应用于航空航天、汽车、轮船等制造领域[2-4],例如汽车发动机轴瓦内圆表面拉削、汽车循环球转向机螺母滚道的螺旋拉削、汽车套管叉花键孔拉削等等[5]。拉床在拉削内孔时,由于拉刀很长,拉刀在切削工件过程中会出现拉刀摆尾现象,严重影响拉削精度,这样就必须有配套的机构来保证拉刀拉削的稳定,也就是拉刀护送机构。由于护送机构对拉削精度、安全性都具有非常重要的影响,因此,研究创新的先进拉床护送机构具有重要意义。

拉刀护送机构要满足三点要求:(1)同步性,抓刀位与护送位同步运动,护送过程中两者相对拉刀是静止的,否则会顶断拉刀;(2)安全性,护送机构不能撞到工件,护送一段距离后要停止护送;(3)稳定性,是指护送时间长,保证在整个拉削过程中拉刀拉削稳定。现行护送机构第一点同步性是满足的;第二点安全性对于靠机械保证的需要复杂的防撞机构,对于靠电器控制的存在电器失灵隐患,因此这一点还有待完善;第三点还很不足,由于自身结构限制了护送时间,一般护送距离仅占拉刀刀齿段长度的1/3,为了提高拉削精度这一点必须得到改进。

本文研究了现行拉床护送机构的结构特点、护送过程及存在的缺陷,提出新型护送机构的设计结构,通过性能比较阐述了新型护送机构的性能特点,并给出新型护送机构的应用研究。

1 现行护送结构分析

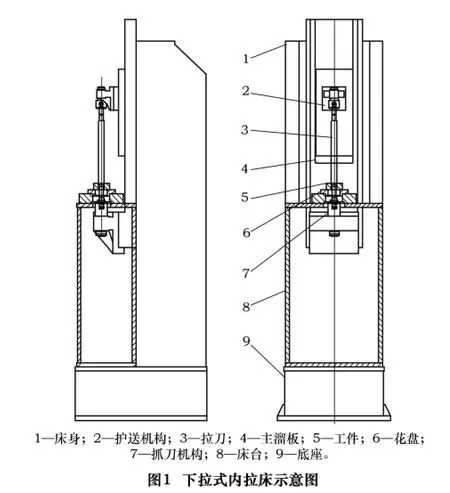

1.1 下拉式内拉床结构

现行国内下拉式内拉床的典型结构如图1所示。机床整体支撑结构为:床身、床台和底座为刚性联接,床身为拉削运动提供各导轨安装面,床台安放工件,底座排屑。拉削过程为:工件固定在与床台刚性联接的花盘上,主溜板由油缸驱动在床身上向下移动,固定安装在主溜板上的抓刀机构抓住拉刀随主溜板一起下移完成切削。护送机构负责护送拉刀。

1.2 传统护送机构护送过程

现行国内常见护送机构拉削护送过程如图2所示(图示各名称参考图1)。

护送机构安装在主溜板上,和主溜板可作相对运动。护送过程为:Ⅰ位开始拉削时,护送机构护住拉刀尾部,随主溜板向下移动,该过程中护送机构和主溜板无相对运动,抓刀位和护刀位同步从而实现护送;当护送到快碰工件即Ⅱ位时,停止护送,其后护送机构在主溜板上作相对上移以防相撞;主溜板继续下移至Ⅲ位完成拉削。

1.3 现行护送机构的缺陷

现行国内拉床护送机构存在的不足主要有以下3点:

(1)在停止护送后护送机构要在主溜板上上移,主溜板必须提供足够的长度供护送机构上移来保证主溜板拉削到位时护送机构不碰工件,所以主溜板很长,因此导致床身也很长。

(2)在Ⅱ位时停止护送也就是防撞办法目前采用的有机械、电器两种:从机械上防撞必须配有防撞机构,在护送停止位阻止护送机构继续随主溜板下移实现防撞,防撞机构复杂且占据空间位置,装配调试维修都不方便;从电器上控制防撞是在护送停止位给出信号,控制装在主溜板上的驱动油缸推动护送机构相对主溜板上移实现防撞,如果电器失灵信号误发就会出现相撞,存在不安全隐患。

(3)护送不到位,机械防撞机构占据空间位置,而电器上为防误差,停止护送信号一般发出较早,这些都导致过早地停止护送,影响后期的拉削稳定性,从而影响最终的拉削精度。

2 新型内拉床护送机构设计

2.1 设计方法

新型护送机构移动的导轨不在主溜板上,而在床身上,护送机构下移护送并不是通过固定在主溜板上靠主溜板带动下移来实现,而是独立地在床身上移动,利用了护送机构的自重和采用了摩擦系数很小的线性滚动导轨副,护送机构与主溜板的同步是靠自重搭载在主溜板上来实现的。护送机构通过线性滚动导轨副与床身的联接只是限制了它的前后左右自由度,线性导轨副极小的摩擦力对它的上下自由度可以说是没有影响的。主溜板下移时,护送机构因为自重下滑,下滑速度远大于主溜板下移拉削速度,这样,护送机构就可紧紧地贴死在主溜板上,随主溜板一起同步下移,而线性滚动导轨副的精确导向作用也保证了护刀位在护送过程中与拉刀的同轴度;采用这种护送办法后防撞变得很容易解决,在床身上安装有挂块,挂块能把护送机构挡停在该位置,挂块分居床身的两侧,不影响主溜板的继续下移;把挂块安装在床身上须停止护送的最低安全位,这样就可最大限度地保证在整个拉削过程中的拉削稳定性。

2.2 结构与护送过程

新型护送机构结构组成如图3所示。

Ⅰ位开始拉削时,护送机构护住拉刀尾部,护送机构靠自重搭载在搭载块(固定安装在主溜板上)上,随主溜板一起在床身上向下移动,床身上安装有供护送机构移动的线性滚动导轨副,护送过程中护送机构可以牢牢地紧贴在搭载块上,二者可视同一个整体,实现同步护送。护送到Ⅱ位护送停止位时,护送机构挂停在挂块(固定在床身上)上,和主溜板脱离,主溜板继续下移完成拉削。挂块安装在须停止护送的最低安全位置,保证在整个拉削过程中拉削稳定。采用新型护送机构使护送距离至少提高一倍,达到占拉刀刀齿段长度的2/3以上,实现真正意义上的全护送。

3 新型护送机构的性能特点与应用研究

新型护送机构满足护送机构的三大要求:同步、安全、稳定。并克服了传统护送机构带来的不足。

(1)护送机构在床身上移动,护送到位后挂停在床身上,与主溜板无关,主溜板无须提供距离供护送机构上移,从而减少主溜板和床身长度,降低原材料。例如一台40 t、2 m行程的拉床采用新型护送机构后主溜板和床身的长度都可减少1 m。

(2)安全性高,护送为机械搭载挂停方式,护送过程抓刀与护刀合为一体,同步无误,护送到位后又各自独立,护刀停止,抓刀继续,各不影响;挂块固定在床身上,护送机构可准确停止在挂块位置,无相撞可能,无须复杂的防撞机构和电器控制,不存在任何安全隐患。

(3)挂块安装在须停止护送的最低安全位置,保证护送距离的最长极限,以达到在整个拉削过程中拉削稳定,保证精度。以往护送在距离工件300 mm时就要停止护送,新型护送机构可以将该距离控制在20 mm以内。

该护送机构可广泛应用在任何一种全护送的下拉式内拉床中,包括单油缸和双油缸。从整体机床而言,设计上还可将提送刀机构与调刀机构与其给合在一起。新型全护送内拉床已将传统机床中的拉削机构、护送机构,提送刀机构与调刀机构合为一个机构传动机构,零件数量减少了一半,无论是制造,装配还是后期的维修都由此带来了很大的方便。与传统拉床相比既提高了品质,又降低了成本,具有相当大的市场竟争力。

图4是采用了新型护送机构的一台40 t双油缸全护送立式内拉床,已投入生产近半年,运作良好。

4 结语

本文分析了拉床传统护送机构存在结构缺陷、护送不到位等缺陷,提出了一种新型立式内拉床护送机构。该新型护送机构与主溜板采用活联接方式,护送过程搭载在主溜板上,实现与主溜板的同步,护送到位后挂停在床身上,同步,安全和稳定都得到了保证,而且还可减少主溜板和床身长度,减少成本。

目前,采用新型护送机结的内拉床包括单油缸和双油缸都已试制成功并投入生产进入市场。这种新型全护送立式内拉床已定位为通用内拉床,它的系列产品将逐步取代传统全护送内拉床。它所带来的对国内拉床的精度品质的提高,将扩大国内拉床的工艺范围,也将因此缩短国内拉床业与世界先进拉床的距离。

[1]上海市金属切削技术协会.金属切削手册[M].3版.上海:上海科学技术出版社,2006.

[2]Sajeev V,Vijayaraghavan L,Rao U.Effect of tool-work deflections on the shape of a broached hole[J].International Journal of Mechanical Engineering Education,2000(28):88-92.

[3]Kuljanic E.Cutting force and surface roughness in broaching[J].Annals of the CIRP,1975(24):77-82.

[4]Axinte D A.An experimental analysis of damped coupled vibrations in broaching[J].Journal of Machine Tools & Manufacture,2007(47):2182-2188.

[5]王先逵.机械加工工艺手册[M].北京:机械工业出版社,2008.